一种钢管尺寸检测装置的制作方法

1.本实用新型涉及一种钢管尺寸校验部件,特别是一种钢管尺寸检测装置。

背景技术:

2.钢管是指具有空心截面,其长度远大于直径或周长的钢材;不同型号的钢管,所对应的尺寸也不同。在生产过程中,由于实际尺寸难于达到公称尺寸要求,即往往大于或小于公称尺寸,所以标准中规定了实际尺寸与公称尺寸之间允许有一差值;差值为正值的叫正偏差,差值为负值的叫负偏差。为了保证钢管的质量,即保证钢管的截面尺寸在规定的正负偏差之内,往往会在钢管出厂前对其进行抽检。现有钢管尺寸的检测,都是工人直接采用尺子进行测量,不行操作麻烦,还容易产生人为误差,导致检测的准确度也不高。因此,现有的技术存在着操作麻烦以及检测准确度不高的问题。

技术实现要素:

3.本实用新型的目的在于,提供一种钢管尺寸检测装置。本实用新型具有操作方便以及检测准确度高的特点。

4.本实用新型的技术方案:一种钢管尺寸检测装置,包括手持架,手持架上端设有固定板,固定板上依次设有上下分布的内径检测组件和外径检测组件;所述内径检测组件包括内径下公差检测柱,内径下公差检测柱外套设有内径上公差检测套筒;所述内径上公差检测套筒的内壁上设有内轴向滑轨,内径下公差检测柱的外壁面上设有与内轴向滑轨相配合的内滑槽;所述固定板上设有与内径上公差检测套筒相对应的内滑行环槽。

5.前述的一种钢管尺寸检测装置中,所述内径上公差检测套筒的前端设有第一锥形找准件,内径上公差检测套筒的尾端设有第一防脱环。

6.前述的一种钢管尺寸检测装置中,所述外径检测组件包括设置在固定板上的外径上公差检测套筒,外径上公差检测套筒内设有外径下公差检测套筒,外径下公差检测套筒外壁面上设有外轴向滑轨,外径上公差检测套筒内壁面上设有与外轴向滑轨相配合的外滑槽;所述固定板上设有与外径下公差检测套筒相对应的外滑行环槽。

7.前述的一种钢管尺寸检测装置中,所述外径上公差检测套筒的前端设有第二锥形找准件,外径下公差检测套筒的尾端设有第二防脱环。

8.与现有技术相比,本实用新型由手持架、固定板、内径检测组件和外径检测组件构成,而内径检测组件由内径下公差检测柱、滑动的内径上公差检测套筒组成,外径检测组件由外径上公差检测套筒和滑动的外径下公差检测套筒组成,检测钢管内径和外径时,只需依次将钢管插入其中,就能够直观准确的检测出钢管尺寸是否符合规定,结构简单,操作也极为方便,能够有效的提高检测效率。综上所述,本实用新型具有操作方便以及检测精度高的特点。

附图说明

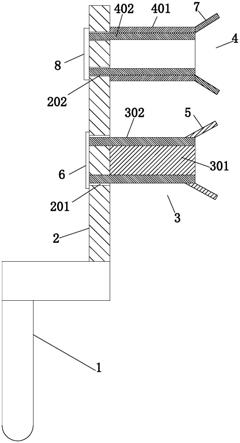

9.图1是本实用新型的结构视图;

10.图2是外径检测组件的剖视图;

11.图3是内径检测组件的剖视图。

12.附图中的标记为:1

‑

手持架,2

‑

固定板,3

‑

内径检测组件,4

‑

外径检测组件,5

‑

第一锥形找准件,6

‑

第一防脱环,7

‑

第二锥形找准件,8

‑

第二防脱环,201

‑

内滑行环槽,202

‑

外滑行环槽,301

‑

内径下公差检测柱,302

‑

内径上公差检测套筒,303

‑

内轴向滑轨,304

‑

内滑槽,401

‑

外径上公差检测套筒,402

‑

外径下公差检测套筒,403

‑

外轴向滑轨,404

‑

外滑槽。

具体实施方式

13.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

14.实施例。一种钢管尺寸检测装置,构成如图1至图3所示,包括手持架1,手持架1上端设有固定板2,固定板2上依次设有上下分布的内径检测组件3和外径检测组件4;所述内径检测组件3包括内径下公差检测柱301,内径下公差检测柱301外套设有内径上公差检测套筒302;所述内径上公差检测套筒302的内壁上设有内轴向滑轨303,内径下公差检测柱301的外壁面上设有与内轴向滑轨303相配合的内滑槽304;所述固定板2上设有与内径上公差检测套筒302相对应的内滑行环槽201。

15.所述内径上公差检测套筒302的前端设有第一锥形找准件5,内径上公差检测套筒302的尾端设有第一防脱环6。

16.所述外径检测组件4包括设置在固定板2上的外径上公差检测套筒401,外径上公差检测套筒401内设有外径下公差检测套筒402,外径下公差检测套筒402外壁面上设有外轴向滑轨403,外径上公差检测套筒401内壁面上设有与外轴向滑轨403相配合的外滑槽404;所述固定板2上设有与外径下公差检测套筒402相对应的外滑行环槽202。

17.所述外径上公差检测套筒401的前端设有第二锥形找准件7,外径下公差检测套筒402的尾端设有第二防脱环8。

18.内径上公差检测套筒以及外径上公差检测套筒的前端指的均是检测端,即钢管插入端。

19.内径下公差检测柱的直径为钢管公称内径与负公差之差,即钢管的最小内径,

20.内径上公差检测套筒的外径为钢管最大内径,内径上公差检测套筒的内径为钢管最小内径。

21.外径上公差检测套筒的内径为钢管最大外径。

22.外径下公差检测套筒的内径为钢管最小外径,外径下公差检测套筒的外径为钢管最大外径。

23.本实用新型的检测过程:将钢管分别插入内径检测组件或外径检测组件中,当内径检测组件的内径上公差检测套筒发生移动或者外径检测组件中的外径下公差检测套筒发生移动,则表明尺寸符合要求。

技术特征:

1.一种钢管尺寸检测装置,其特征在于:包括手持架(1),手持架(1)上端设有固定板(2),固定板(2)上依次设有上下分布的内径检测组件(3)和外径检测组件(4);所述内径检测组件(3)包括内径下公差检测柱(301),内径下公差检测柱(301)外套设有内径上公差检测套筒(302);所述内径上公差检测套筒(302)的内壁上设有内轴向滑轨(303),内径下公差检测柱(301)的外壁面上设有与内轴向滑轨(303)相配合的内滑槽(304);所述固定板(2)上设有与内径上公差检测套筒(302)相对应的内滑行环槽(201)。2.根据权利要求1所述的一种钢管尺寸检测装置,其特征在于:所述内径上公差检测套筒(302)的前端设有第一锥形找准件(5),内径上公差检测套筒(302)的尾端设有第一防脱环(6)。3.根据权利要求1所述的一种钢管尺寸检测装置,其特征在于:所述外径检测组件(4)包括设置在固定板(2)上的外径上公差检测套筒(401),外径上公差检测套筒(401)内设有外径下公差检测套筒(402),外径下公差检测套筒(402)外壁面上设有外轴向滑轨(403),外径上公差检测套筒(401)内壁面上设有与外轴向滑轨(403)相配合的外滑槽(404);所述固定板(2)上设有与外径下公差检测套筒(402)相对应的外滑行环槽(202)。4.根据权利要求3所述的一种钢管尺寸检测装置,其特征在于:所述外径上公差检测套筒(401)的前端设有第二锥形找准件(7),外径下公差检测套筒(402)的尾端设有第二防脱环(8)。

技术总结

本实用新型公开了一种钢管尺寸检测装置,包括手持架(1),手持架(1)上端设有固定板(2),固定板(2)上依次设有上下分布的内径检测组件(3)和外径检测组件(4);所述内径检测组件(3)包括内径下公差检测柱(301),内径下公差检测柱(301)外套设有内径上公差检测套筒(302);所述内径上公差检测套筒(302)的内壁上设有内轴向滑轨(303),内径下公差检测柱(301)的外壁面上设有与内轴向滑轨(303)相配合的内滑槽(304);所述固定板(2)上设有与内径上公差检测套筒(302)相对应的内滑行环槽(201)。本实用新型具有操作方便以及检测准确度高的特点。型具有操作方便以及检测准确度高的特点。型具有操作方便以及检测准确度高的特点。

技术研发人员:赵建伟 沈培中 吴国华

受保护的技术使用者:湖州中锐精密科技有限公司

技术研发日:2021.03.29

技术公布日:2021/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1