一种自动化检测飞机部段或整机外形尺寸系统的制作方法

1.本实用新型涉及自动化检测设备技术领域,更具体地说,涉及一种自动化检测飞机部段或整机外形尺寸系统。

背景技术:

2.随着德国工业4.0和中国制造2025的迅速发展,随之而来的工业测量,要求更快的测量速度,更全面的大数据和更高的测量精度。在飞机制造行业,飞机的部段与整机外形尺寸测量都属于大尺寸测量,在飞机各部段调姿与装配环节都必须依据飞机各部段的外形尺寸数据。飞机的整体外形数据可用于飞机的逆向工程以及与设计数模进行比对,还可进行数据存档形成飞机外形尺寸大数据档案。

3.无论是激光跟踪仪检测技术方案,还是工业摄影测量技术方案都是手动获取飞机部段和整机外形数据的方案,依赖操作人员的技术手法,效率低下,无法实现自动化,因此本领域的专业人员提供了一种自动化检测飞机部段或整机外形尺寸系统,已解决上述提到的问题。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种自动化检测飞机部段或整机外形尺寸系统,以解决以往对飞机尺寸外形检测依赖操作人员的技术手法,效率低下,无法实现自动化的问题。

5.为解决上述问题,本实用新型采用如下的技术方案。

6.一种自动化检测飞机部段或整机外形尺寸系统,包括agv小车与控制中心,所述agv小车与控制中心之间信号连接,所述agv小车的顶部固定安装有六轴机械臂,所述六轴机械臂上固定安装有非接触式单束激光测量设备,所述agv小车的顶部固定安装有安全防护装置与测量路径仿真装置,所述六轴机械臂、非接触式单束激光测量设备、安全防护装置与测量路径仿真装置均与控制中心之间电性连接。

7.作为上述技术方案的进一步描述:所述安全防护装置包含激光安全扫描仪与激光扫描仪,所述激光安全扫描仪与激光扫描仪均与控制中心信号连接。

8.作为上述技术方案的进一步描述:所述安全防护装置包含有位移传感器,所述位移传感器集成在agv小车上,所述位移传感器与控制中心之间信号连接。

9.作为上述技术方案的进一步描述:所述安全防护装置包含有四个声光警示灯,四个所述声光警示灯分别固定安装在agv小车的四周。

10.作为上述技术方案的进一步描述:所述安全防护装置包含有均匀分布的紧急停止按钮,所述紧急停止按钮均与agv小车之间电性连接。

11.作为上述技术方案的进一步描述:所述测量路径仿真装置包含有脱机仿真及编程模块、agv承载车路径规划模块与测量模块,所述脱机仿真及编程模块、agv承载车路径规划模块与测量模块均与控制中心之间信号连接。

12.相比于现有技术,本实用新型的优点在于:

13.(1)本方案,本实用新型基于非接触式单束激光测量设备可在任何环境,对不同尺寸的复杂飞机部段与整机进行单点质量检测、工具球测量、特征测量及可控性三维型面扫描,为用户提供准确的外形尺寸检测数据,可实现完整的质量误差分析及评估报告;亦可实现部件及整机的可控性三维型面扫描,为逆向工程提供完整的点云数据,其独特的激光雷达测量技术,决定了该设备在整个测量过程中不需要借助于任何辅助措施,包括传统手段的反射靶标、摄影标识点或显影剂等都不需要。这种飞跃性的技术创新突破了传统测量方法的瓶颈,将用户现场的测量方法变得更高效更轻松更准确,本实用新型只是非接触式单束激光测量设备的测量范围就可达三十米,结合agv及机械臂可基本实现大飞机全机任意位置可达,通过安全移动防护系统、测量路径仿真系统,实现了真正的全自动化检测飞机部段与整机外形尺寸,节约了人力成本,提升了数倍的检测效率。

14.(2)本方案,在agv平台对角和机械臂末端分别加装激光扫描仪,扫描仪开启角度为二百七十度,设有报警、减速和停止三级防护区域,加装激光安全扫描仪设定安全范围以及限定机械臂的允许工作范围,与被测工件保持安全的工作距离,定期验证机器人零位及各轴抱闸状态。

15.(3)本方案,agv小车采用直线位移传感器,并结合伺服电机扭矩检测,提前报警避免行车危险。

16.(4)本方案,主要用于设备运行时对周围的工作人员的警示,平台四个角都装有明显的声光警示灯。

17.(5)本方案,在agv小车平台四周均安装有紧急停止按钮,在紧急情况下可按急停按钮快速停车确保安全。

18.(6)本方案,脱机仿真及编程模块,负责完成对被测零件规划测量要素或测量点的模拟仿真和离线编程,减少测量任务的现场准备工作,也可保证测量的重复性和一致性,agv承载车路径规划模块则是agv承载车路径离线规划并实际控制指挥agv的行走过程,与整个测量系统进行双向通讯,并对整个车体数据的采集记录、监控和控制,测量模块是通用的第三方工业测量软件,测量软件能实现常用标准几何、形位公差的测量评定,界面友好,可以实现图形化的操作。并能根据需要及时补充有关特殊件的测量功能模块。具有测量点、线、面、圆、圆柱、圆锥与椭圆的功能,具有标准形位公差分析的能力。能分析平面度、圆度、直线度、圆柱度、位置度、平行度、垂直度、轮廓度等。可完全完成飞机部件与整机外形尺寸的数据处理与报告输出。

附图说明

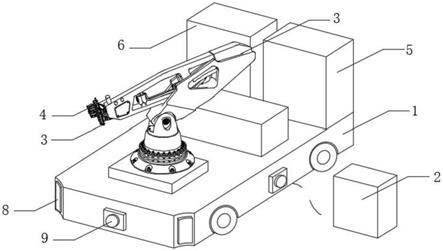

19.图1为本实用新型的立体结构示意图;

20.图2为本实用新型的系统图。

21.图中标号说明:

22.1、agv小车;2、控制中心;3、六轴机械臂;4、非接触式单束激光测量设备;5、安全防护装置;501、激光安全扫描仪;502、激光扫描仪;6、测量路径仿真装置;601、脱机仿真及编程模块;602、agv承载车路径规划模块;603、测量模块;7、位移传感器;8、声光警示灯;9、紧急停止按钮。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;

24.请参阅图1与2,本实用新型中,一种自动化检测飞机部段或整机外形尺寸系统,包括agv小车1与控制中心2,agv小车1与控制中心2之间信号连接,agv小车1的顶部固定安装有六轴机械臂3,六轴机械臂3上固定安装有非接触式单束激光测量设备4,agv小车1的顶部固定安装有安全防护装置5与测量路径仿真装置6,六轴机械臂3、非接触式单束激光测量设备4、安全防护装置5与测量路径仿真装置6均与控制中心2之间电性连接。

25.本实用新型中,当需要对飞机或部段的外形尺寸进行检测时,首先使用人员先行设定测量路径仿真装置6的参数值,基于非接触式单束激光测量设备4可在任何环境,对不同尺寸的复杂飞机部段与整机进行单点质量检测、工具球测量、特征测量及可控性三维型面扫描,为用户提供准确的外形尺寸检测数据,可实现完整的质量误差分析及评估报告,本实用新型只是非接触式单束激光测量设备4的测量范围就可达三十米,结合agv小车1及六轴机械臂3可基本实现大飞机全机任意位置可达,接着使用人员通过控制中心2控制agv小车1移动,agv小车1在被测飞机部段或者整机周围区域沿设计轨迹或自定义轨迹行走,可在平面内实现直行、横行、斜行、原地旋转和承载转运功能,agv平台设有悬挂系统,保证整个移动过程平稳、定位精确、安全可靠、不会损伤厂房地面,机器人安装平台与agv连接,增加非接触式单束激光测量设备4更多的测量位置和姿态,agv小车1采用激光导航方式,使用视觉系统结合二维码精确定位并将微调机械臂和雷达姿态,接着控制六轴机械臂3带动非接触式单束激光测量设备4对机体进行测量,完成飞机部件或整机的外形尺寸扫描,安全防护装置5实时保护操作人员、设备和飞机的安全,实现了真正的全自动化检测飞机部段与整机外形尺寸,节约了人力成本,提升了数倍的检测效率。

26.请参阅图1与2,其中:安全防护装置5包含激光安全扫描仪501与激光扫描仪502,激光安全扫描仪501与激光扫描仪502均与控制中心2信号连接。

27.本实用新型中,在agv小车1对角和机械臂末端分别加装激光扫描仪502,扫描仪开启角度为二百七十度,设有报警、减速和停止三级防护区域,加装激光安全扫描仪501设定安全范围以及限定六轴机械臂3的允许工作范围,与被测工件保持安全的工作距离,定期验证机器人零位及各轴抱闸状态。

28.请参阅图2,其中:安全防护装置5包含有位移传感器7,位移传感器7集成在agv小车1上,位移传感器7与控制中心2之间信号连接。

29.本实用新型中,agv小车1采用直线位移传感器7,并结合伺服电机扭矩检测,提前报警避免行车危险。

30.请参阅图1与2,其中:安全防护装置5包含有四个声光警示灯8,四个声光警示灯8分别固定安装在agv小车1的四周。

31.本实用新型中,主要用于设备运行时对周围的工作人员的警示,平台四个角都装有明显的声光警示灯8。

32.请参阅图1与2,其中:安全防护装置5包含有均匀分布的紧急停止按钮9,紧急停止按钮9均与agv小车1之间电性连接。

33.本实用新型中,在agv小车1平台四周均安装有紧急停止按钮9,在紧急情况下可按

急停按钮快速停车确保安全。

34.请参阅图2,其中:测量路径仿真装置6包含有脱机仿真及编程模块601、agv承载车路径规划模块602与测量模块603,脱机仿真及编程模块601、agv承载车路径规划模块602与测量模块603均与控制中心2之间信号连接。

35.本实用新型中,脱机仿真及编程模块601,负责完成对被测零件规划测量要素或测量点的模拟仿真和离线编程,减少测量任务的现场准备工作,也可保证测量的重复性和一致性,agv承载车路径规划模块602则是agv承载车路径离线规划并实际控制指挥agv的行走过程,与整个测量系统进行双向通讯,并对整个车体数据的采集记录、监控和控制,测量模块603是通用的第三方工业测量软件,测量软件能实现常用标准几何、形位公差的测量评定,界面友好,可以实现图形化的操作,并能根据需要及时补充有关特殊件的测量功能模块,具有测量点、线、面、圆、圆柱、圆锥与椭圆的功能,具有标准形位公差分析的能力,能分析平面度、圆度、直线度、圆柱度、位置度、平行度、垂直度、轮廓度等,可完全完成飞机部件与整机外形尺寸的数据处理与报告输出。

36.工作原理:当需要对飞机或部段的外形尺寸进行检测时,首先使用人员先行设定测量路径仿真装置6的参数值,脱机仿真及编程模块601,负责完成对被测零件规划测量要素或测量点的模拟仿真和离线编程,减少测量任务的现场准备工作,也可保证测量的重复性和一致性,agv承载车路径规划模块602则是agv承载车路径离线规划并实际控制指挥agv的行走过程,与整个测量系统进行双向通讯,并对整个车体数据的采集记录、监控和控制,测量模块603是通用的第三方工业测量软件,测量软件能实现常用标准几何、形位公差的测量评定,界面友好,可以实现图形化的操作,并能根据需要及时补充有关特殊件的测量功能模块,具有测量点、线、面、圆、圆柱、圆锥与椭圆的功能,具有标准形位公差分析的能力,能分析平面度、圆度、直线度、圆柱度、位置度、平行度、垂直度、轮廓度等,可完全完成飞机部件与整机外形尺寸的数据处理与报告输出,接着使用人员通过控制中心2控制agv小车1移动,agv小车1在被测飞机部段或者整机周围区域沿设计轨迹或自定义轨迹行走,可在平面内实现直行、横行、斜行、原地旋转和承载转运功能,agv平台设有悬挂系统,保证整个移动过程平稳、定位精确、安全可靠、不会损伤厂房地面,机器人安装平台与agv连接,增加非接触式单束激光测量设备4更多的测量位置和姿态,agv小车1采用激光导航方式,使用视觉系统结合二维码精确定位并将微调机械臂和雷达姿态,接着控制六轴机械臂3带动非接触式单束激光测量设备4对机体进行测量,完成飞机部件或整机的外形尺寸扫描,安全防护装置5实时保护操作人员、设备和飞机的安全,实现了真正的全自动化检测飞机部段与整机外形尺寸,节约了人力成本,提升了数倍的检测效率。

37.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1