一种耐火材料用耐火度试验机的制作方法

1.本实用新型涉及试验设备技术领域,具体为一种耐火材料用耐火度试验机。

背景技术:

2.耐火度是指材料在高温作用下达到特定软化程度的温度,表征材料抵抗高温作用的性能,耐火度所表示的意义与熔点不同,熔点是结晶体的液相与固相处于平衡时的温度,耐火度是多相体达到某一特定软化程度的温度,对绝大多数普通耐火材料而言,都是多相非均质材料,无一定熔点,其开始出现液相到完全熔化是一个渐变过程,在高温下相当宽的范围内,固液相并存,故欲表征这种材料在高温下的软化和熔融的特征,只能以耐火度来度量,将被测材料磨成细粉,制成与标准测温锥形状、尺寸相同的截头三角锥,也可直接从耐火制品上锯取上述的截头三角锥,与标准测温锥一起插在一个耐火的底盘上,放在炭阻炉或燃气高温炉内,按规定的速率加热,视其与标准测温锥相比较所弯倒的程度,当其弯倒至锥的尖端接触底盘时的温度,即为材料的耐火度,目前,国内检测材料耐火度的试验设备主要是传统碳粒电阻炉,其结构为:在立式筒形金属炉壳内设置隔热材料,隔热材料内依次为加热碳粒和耐高温镁制炉管,此种结构耐火度试验炉,虽然结构简单,成本较低,但保温性能较差,同时,传统的耐火度试验设备,不能够自动记录试验的全过程,不便于作业员对试验结果的整理,需要作业员在试验时时刻盯着装置内部耐火材料试验锥的状态,作业员的工作负担重,为此,我们提出一种耐火材料用耐火度试验机。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种耐火材料用耐火度试验机,能够自动记录试验的全过程,便于作业员对试验结果的整理,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种耐火材料用耐火度试验机,包括安装底板、保温机构和均匀升温机构;

5.安装底板:为圆形金属安装底板,安装底板的下表面外侧设有均匀分布的垫脚;

6.保温机构:设置于安装底板的上表面中部;

7.均匀升温机构:设置于安装底板的上表面中部,均匀升温机构位于保温机构的内部;

8.其中:还包括保温盖,所述保温盖螺纹连接于保温机构的上端开口处,保温盖的上表面中部设有吊耳,利用液体的密封性,在需要进行试验时能够使装置侧壁进入真空状态,极大减少了装置内部温度的散失,同时,在装置不使用时可以把填充液重新注入装置内部,避免装置长时间处于真空状态,对装置进行保护,提高装置的使用寿命,能够自动记录试验的全过程,便于作业员对试验结果的整理,避免作业员在试验时时刻盯着装置内部耐火材料试验锥的状态,减轻作业员的工作负担。

9.进一步的,所述安装底板的上表面外侧设有固定架,固定架的下端安装口内设有

plc控制器,plc控制器的输入端电连接外部电源,调控各部件的正常运行。

10.进一步的,所述安装底板的上表面外侧设有均匀分布的安装杆,安装杆的上端均设有摄像器,固定架的上表面设有显示面板,摄像器的输出端电连接plc控制器的输入端,plc控制器的输出端电连接显示面板的输入端,方便对试验过程进行记录。

11.进一步的,所述保温机构包括固定安装环、钢化玻璃罩和顶封环,所述固定安装环设置于安装底板的上表面中部,钢化玻璃罩数量为两个,两个钢化玻璃罩分别设置于固定安装环的内外两侧,钢化玻璃罩的顶部均与顶封环的下表面固定连接,保温盖螺纹连接于顶封环中部的螺纹口内,能够减少装置内部温度的散失。

12.进一步的,所述保温机构还包括出液管和耐高温填充液,所述出液管设置于外部的钢化玻璃罩外弧面下端开设的出料口处,出液管的管口处串联有阀门,出液管的外侧管口与外部吸液设备的进料口相连,耐高温填充液充满两个钢化玻璃罩对应形成的夹层内,通过液体的吸出使上方空间处于真空状态。

13.进一步的,所述均匀升温机构包括垫块、电机、保温底座和试验台,所述保温底座设置于内侧的钢化玻璃罩内弧面下端,垫块设置于安装底板的上表面中部,电机设置于垫块的上端,电机的输出轴上端通过轴承与保温底座中部开设的安装孔转动连接,试验台设置于电机的输出轴上端,电机的输入端电连接plc控制器的输出端,保证试验过程中耐火材料试验锥能够受热均匀。

14.进一步的,所述均匀升温机构还包括发热体,所述发热体均匀分布于内侧的钢化玻璃罩内弧面上端,发热体与摄像器错位分布,发热体的输入端电连接plc控制器的输出端,能够对装置内部进行升温。

15.进一步的,所述保温盖的下表面外侧设有温度感应器,温度感应器的输出端电连接plc控制器的输入端,对装置内部的温度进行实时检测。

16.与现有技术相比,本实用新型的有益效果是:本耐火材料用耐火度试验机,具有以下好处:

17.1、外部吸液设备工作把,耐高温填充液从两个钢化玻璃罩之间的夹层吸出,直至耐高温填充液的液面低于保温底座的下表面,关闭出液管处的阀门,防止耐高温填充液回流,以此使两个钢化玻璃罩之间的夹层上端呈现真空状态,减少装置内部温度散失,利用液体的密封性,在需要进行试验时能够使装置侧壁进入真空状态,极大减少了装置内部温度的散失,同时,在装置不使用时可以把填充液重新注入装置内部,避免装置长时间处于真空状态,对装置进行保护,提高装置的使用寿命。

18.2、通过plc控制器的调控,发热体工作,对装置内部进行持续加热,使装置内部进行升温,同时,电机工作,输出轴带动试验台转动,进而使试验台上方的耐火材料试验锥同步转动,温度感应器对装置内部的温度进行检测,把检测结果传递给plc控制器,同时,摄像器透过钢化玻璃罩对耐火材料试验锥受热后的状态进行实时检测,把信号传递给plc控制器,plc控制器对接收的信号进行整理,随后把整理出来的画面传递给显示面板,作业员根据显示面板上的画面可以清晰的对比不同温度阶段下耐火材料试验锥的状态,进而根具耐火材料试验锥的弯曲状态得出耐火材料的耐火度,能够自动记录试验的全过程,便于作业员对试验结果的整理,避免作业员在试验时时刻盯着装置内部耐火材料试验锥的状态,减轻作业员的工作负担。

附图说明

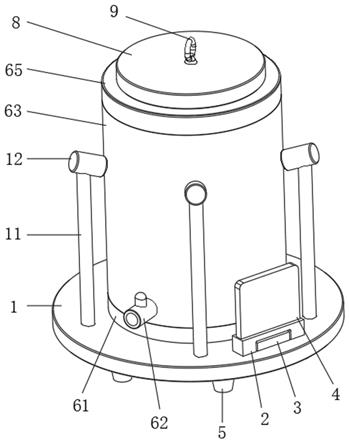

19.图1为本实用新型结构示意图;

20.图2为本实用新型均匀升温机构的结构示意图。

21.图中:1安装底板、2固定架、3 plc控制器、4显示面板、5垫脚、6保温机构、61固定安装环、62出液管、63钢化玻璃罩、64耐高温填充液、65顶封环、7均匀升温机构、71垫块、72电机、73保温底座、74试验台、75发热体、8保温盖、9吊耳、10温度感应器、11安装杆、12摄像器。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1

‑

2,本实施例提供一种技术方案:一种耐火材料用耐火度试验机,包括安装底板1、保温机构6和均匀升温机构7;

24.安装底板1:安装底板1为其它部件提供一个安装场所,为圆形金属安装底板,安装底板1的下表面外侧设有均匀分布的垫脚5,垫脚5能够减少安装底板1的磨损,安装底板1的上表面外侧设有固定架2,固定架2的下端安装口内设有plc控制器3,plc控制器3调控各部件的正常运行,安装底板1的上表面外侧设有均匀分布的安装杆11,安装杆11的上端均设有摄像器12,固定架2的上表面设有显示面板4,摄像器12透过钢化玻璃罩63对耐火材料试验锥受热后的状态进行实时检测,把信号传递给plc控制器3,plc控制器3对接收的信号进行整理,随后把整理出来的画面传递给显示面板4,作业员根据显示面板4上的画面可以清晰的对比不同温度阶段下耐火材料试验锥的状态,进而根具耐火材料试验锥的弯曲状态得出耐火材料的耐火度,摄像器12的输出端电连接plc控制器3的输入端,plc控制器3的输出端电连接显示面板4的输入端,plc控制器3的输入端电连接外部电源;

25.保温机构6:保温机构6能够减少装置内部温度散失,设置于安装底板1的上表面中部,保温机构6包括固定安装环61、钢化玻璃罩63和顶封环65,固定安装环61设置于安装底板1的上表面中部,钢化玻璃罩63数量为两个,两个钢化玻璃罩63分别设置于固定安装环61的内外两侧,钢化玻璃罩63的顶部均与顶封环65的下表面固定连接,保温盖8螺纹连接于顶封环65中部的螺纹口内,保温机构6还包括出液管62和耐高温填充液64,出液管62设置于外部的钢化玻璃罩63外弧面下端开设的出料口处,出液管62的管口处串联有阀门,出液管62的外侧管口与外部吸液设备的进料口相连,耐高温填充液64充满两个钢化玻璃罩63对应形成的夹层内,外部吸液设备工作把,耐高温填充液64从两个钢化玻璃罩63之间的夹层吸出,直至耐高温填充液64的液面低于保温底座73的下表面,关闭出液管62处的阀门,防止耐高温填充液64回流,以此使两个钢化玻璃罩63之间的夹层上端呈现真空状态,减少装置内部温度散失;

26.均匀升温机构7:均匀升温机构7能够使试验锥在装置内部均匀受热,设置于安装底板1的上表面中部,均匀升温机构7位于保温机构6的内部,均匀升温机构7包括垫块71、电机72、保温底座73和试验台74,保温底座73设置于内侧的钢化玻璃罩63内弧面下端,垫块71设置于安装底板1的上表面中部,电机72设置于垫块71的上端,电机72的输出轴上端通过轴

承与保温底座73中部开设的安装孔转动连接,试验台74设置于电机72的输出轴上端,均匀升温机构7还包括发热体75,发热体75均匀分布于内侧的钢化玻璃罩63内弧面上端,发热体75与摄像器12错位分布,发热体75工作,对装置内部进行持续加热,使装置内部进行升温,同时,电机72工作,输出轴带动试验台74转动,进而使试验台74上方的耐火材料试验锥同步转动,发热体75的输入端电连接plc控制器3的输出端,电机72的输入端电连接plc控制器3的输出端;

27.其中:还包括保温盖8,保温盖8对装置上方开口进行密封,保温盖8螺纹连接于保温机构6的上端开口处,保温盖8的上表面中部设有吊耳9,吊耳9方便保温盖8的旋转和起吊,保温盖8的下表面外侧设有温度感应器10,温度感应器10对装置内部的温度进行实时检测,通过吊耳9旋转保温盖8,使保温盖8旋出顶封环65中部的螺纹口,取下保温盖8,把需要进行耐火度检测的耐火材料试验锥放置在试验台74的上表面中部,把保温盖8重新螺纹连接于顶封环65中部的螺纹口内部,温度感应器10的输出端电连接plc控制器3的输入端。

28.本实用新型提供的一种耐火材料用耐火度试验机的工作原理如下:通过吊耳9旋转保温盖8,使保温盖8旋出顶封环65中部的螺纹口,取下保温盖8,把需要进行耐火度检测的耐火材料试验锥放置在试验台74的上表面中部,把保温盖8重新螺纹连接于顶封环65中部的螺纹口内部,外部吸液设备工作把,耐高温填充液64从两个钢化玻璃罩63之间的夹层吸出,直至耐高温填充液64的液面低于保温底座73的下表面,关闭出液管62处的阀门,防止耐高温填充液64回流,以此使两个钢化玻璃罩63之间的夹层上端呈现真空状态,减少装置内部温度散失,通过plc控制器3的调控,发热体75工作,对装置内部进行持续加热,使装置内部进行升温,同时,电机72工作,输出轴带动试验台74转动,进而使试验台74上方的耐火材料试验锥同步转动,温度感应器10对装置内部的温度进行检测,把检测结果传递给plc控制器3,同时,摄像器12透过钢化玻璃罩63对耐火材料试验锥受热后的状态进行实时检测,把信号传递给plc控制器3,plc控制器3对接收的信号进行整理,随后把整理出来的画面传递给显示面板4,作业员根据显示面板4上的画面可以清晰的对比不同温度阶段下耐火材料试验锥的状态,进而根具耐火材料试验锥的弯曲状态得出耐火材料的耐火度。

29.值得注意的是,以上实施例中所公开的pl控制器3具体型号为s7

‑

200,电机72可选用型号为5ik150rgu

‑

cmf的电机,发热体75可选用型号为a1321的加热管,温度感应器10可选用型号为mbt5260的温度传感器,摄像器12可选用型号为mv

‑

772的摄像器,pl控制器3控制显示面板4、电机72、发热体75、温度感应器10和摄像器12工作采用现有技术中常用的方法。

30.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1