一种电流互感器检定用多工位辅助测试台的制作方法

1.本实用新型涉及互感器检测设备技术领域,尤其涉及一种电流互感器检定用多工位辅助测试台。

背景技术:

2.电流互感器是将电路中大电流成比例转换为小电流的测量设备,通过该转换便于电流参数测量,目前,常用的电流互感器检定装置,有的没有专用辅助测试台,仅在测量回路中预留被测样品接入口,有的仅有单工位辅助测试台,一次只能安装检定一台,需人工接线、拆线,检定效率低。这种简易的单工位辅助测试台主要有两个缺点:(1)没有设计多个检测工位;(2)被测样品不能按设定需求快速接入或退出测量回路。传统的检定装置受限于辅助测试台的设计,无法提高自动化控制程度,无法实现多台批量检定功能。

技术实现要素:

3.有鉴于此,本实用新型实施例提供一种电流互感器检定用多工位辅助测试台,主要目的是提供一种能够同批检测多个被测样品,并且能够快速接入或退出测量回路的一种电流互感器检定用多工位辅助测试台。

4.为达到上述目的,本实用新型主要提供如下技术方案:

5.本实用新型实施例提供了一种电流互感器检定用多工位辅助测试台,包括:

6.互感器校验仪,所述互感器校验仪具有第一输入端、第二输入端、差流输入端和第一采集线,所述第一采集线的两端分别连接于所述差流输入端和所述第二输入端,所述第一采集线上具有多个第一采集点;

7.电流负荷箱,所述电流负荷箱设置在所述第一采集线上;

8.标准电流互感器,所述标准电流互感器包括第一本体、第一供电线和第一回电线,所述第一本体连接于所述第一输入端和所述差流输入端;

9.升流器,所述升流器连接于所述第一供电线;

10.检测工位,所述检测工位为多个,每个所述检测工位包括第一开关、第二开关、第三开关、第四开关、第一连接点、第二连接点、第三连接点、第四连接点、第一连接线、第二连接线和第一短路点,第一开关设置在所述第一回电线与所述第一连接点之间,第二开关设置在所述第一供电线和所述第二连接点之间,第一连接线设置在所述第三连接点和第一短路点之间,第二连接线的两端分别连接于所述第四连接点和所述第四开关,所述第三开关设置在所述第一连接线和所述第二连接线之间,其中一个所述第一采集点能够与其中一个所述第四开关相连接。

11.进一步的,每个所述检测工位还包括第三连接线和第四连接线,所述第三连接线设置在所述第一开关与所述第一连接点之间,所述第四连接线设置在所述第二开关与所述第二连接点之间。

12.进一步的,相邻的两个检测工位为第一检测工位和第二检测工位,所述第一检测

工位的所述第四连接线连接于所述第二检测工位的所述第三连接线。

13.进一步的,所述互感器校验仪还具有第一输入线和第一差流输入线,所述第一本体具有多个标准开关,每个所述标准开关的一端连接于所述第一本体,另一端连接于所述第一输入线,所述第一输入线连接于所述第一输入端,所述第一差流输入线的一端连接于所述第一本体,另一端连接于所述差流输入端。

14.进一步的,所述互感器校验仪还具有第二输入线和第二差流输入线,所述第二差流输入线的一端连接于所述差流输入端,另一端连接于所述第一采集线,所述第二输入线的一端连接于第二输入点,另一端连接于第一采集线。

15.进一步的,控制系统,所述控制系统分别连接于每个所述第一开关、所述第二开关、所述第三开关、所述第四开关和所述标准开关。

16.进一步的,所述升流器具有升流输入端、升流输出端和调压输出端,所述调压输出端连接于升流输入端,所述升流输出端连接于所述第一供电线。

17.进一步的,每个所述检测工位还包括电阻,所述电阻设置在所述第一连接线上,并且位于所述第三开关和所述第四开关之间。

18.进一步的,每个所述第四开关为三相开关。

19.与现有技术相比,本实用新型具有如下技术效果:

20.本实用新型实施例提供的技术方案中,互感器校验仪的作用是对电流互感器进行测试和检定,互感器校验仪具有第一输入端、第二输入端、差流输入端和第一采集线,第一采集线的两端分别连接于差流输入端和第二输入端,第一采集线上具有多个第一采集点;电流负荷箱的作用是提供有效负载,电流负荷箱设置在第一采集线上;标准电流互感器的作用是提供电流互感器校验标准,标准电流互感器包括第一本体、第一供电线和第一回电线,第一本体连接于第一输入端和差流输入端;升流器的作用是升流,升流器连接于第一供电线;检测工位的作用是对被测设备进行检测,检测工位为多个,每个检测工位包括第一开关、第二开关、第三开关、第四开关、第一连接点、第二连接点、第三连接点、第四连接点、第一连接线、第二连接线和第一短路点,第一开关设置在第一回电线与第一连接点之间,第二开关设置在第一供电线和第二连接点之间,第一连接线设置在第三连接点和第一短路点之间,第二连接线的两端分别连接于第四连接点和第四开关,第三开关设置在第一连接线和第二连接线之间,其中一个第一采集点能够与其中一个第四开关相连接,相对于现有技术,没有专用辅助测试台,仅在测量回路中预留被测样品接入口,有的仅有单工位辅助测试台,一次只能安装检定一台,需人工接线、拆线,检定效率低。这种简易的单工位辅助测试台没有设计多个工检测工位;被测样品不能按设定需求快速接入或退出测量回路。传统的检定装置受限于辅助测试台的设计,无法提高自动化控制程度,无法实现多台批量检定功能,本技术方案中,通过第一供电线与每个检测工位进行连接,使得第一供电线能够对每个检测工位进行供电,再通过第一采集线与每个检测工位进行连接,使得第一采集线能够采集每个检测工位上的信息数据,并且,每个检测工位上具有第一连接点、第二连接点、第三连接点和第四连接点,使得检测工位能够方便安装被测样品,不仅能够方便安装和拆卸被测样品,还能够同批对多个被测样品进行检测。

附图说明

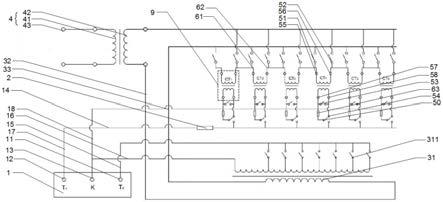

21.图1为本实用新型实施例提供的一种电流互感器检定用多工位辅助测试台的结构示意图;

22.图2为本实用新型实施例提供的一种电流互感器检定用多工位辅助测试台的第一种使用状态结构示意图;

23.图3为本实用新型实施例提供的一种电流互感器检定用多工位辅助测试台的第二种使用状态结构示意图。

具体实施方式

24.下面结合附图和实施例对本实用新型作进一步的详细说明。

25.如图1所示,本实用新型实施例提供了一种电流互感器检定用多工位辅助测试台,包括:

26.互感器校验仪1,互感器校验仪1具有第一输入端11、第二输入端12、差流输入端13和第一采集线14,第一采集线14的两端分别连接于差流输入端13和第二输入端12,第一采集线14上具有多个第一采集点;

27.电流负荷箱2,电流负荷箱2设置在第一采集线14上;

28.标准电流互感器,标准电流互感器包括第一本体31、第一供电线32和第一回电线33,第一本体31连接于第一输入端11和差流输入端13;

29.升流器4,升流器4连接于第一供电线32;

30.检测工位,检测工位为多个,每个检测工位包括第一开关51、第二开关52、第三开关53、第四开关54、第一连接点55、第二连接点56、第三连接点57、第四连接点58、第一连接线、第二连接线和第一短路点50,第一开关51设置在第一回电线33与第一连接点55之间,第二开关52设置在第一供电线32和第二连接点56之间,第一连接线设置在第三连接点57和第一短路点50之间,第二连接线的两端分别连接于第四连接点58和第四开关54,第三开关53设置在第一连接线和第二连接线之间,其中一个第一采集点能够与其中一个第四开关54相连接。

31.本实用新型实施例提供的技术方案中,互感器校验仪1的作用是对电流互感器进行测试和检定,互感器校验仪1具有第一输入端11、第二输入端12、差流输入端13和第一采集线14,第一采集线14的两端分别连接于差流输入端13和第二输入端12,第一采集线14上具有多个第一采集点;电流负荷箱2的作用是提供有效负载,电流负荷箱2设置在第一采集线14上;标准电流互感器的作用是提供电流互感器校验标准,标准电流互感器包括第一本体31、第一供电线32和第一回电线33,第一本体31连接于第一输入端11和差流输入端13;升流器4的作用是升流,升流器4连接于第一供电线32;检测工位的作用是对被测设备进行检测,检测工位为多个,每个检测工位包括第一开关51、第二开关52、第三开关53、第四开关54、第一连接点55、第二连接点56、第三连接点57、第四连接点58、第一连接线、第二连接线和第一短路点50,第一开关51设置在第一回电线33与第一连接点55之间,第二开关52设置在第一供电线32和第二连接点56之间,第一连接线设置在第三连接点57和第一短路点50之间,第二连接线的两端分别连接于第四连接点58和第四开关54,第三开关53设置在第一连接线和第二连接线之间,其中一个第一采集点能够与其中一个第四开关54相连接,相对于

现有技术,没有专用辅助测试台,仅在测量回路中预留被测样品9接入口,有的仅有单工位辅助测试台,一次只能安装检定一台,需人工接线、拆线,检定效率低。这种简易的单工位辅助测试台没有设计多个工检测工位;被测样品9不能按设定需求快速接入或退出测量回路。传统的检定装置受限于辅助测试台的设计,无法提高自动化控制程度,无法实现多台批量检定功能,本技术方案中,通过第一供电线32与每个检测工位进行连接,使得第一供电线32能够对每个检测工位进行供电,再通过第一采集线14与每个检测工位进行连接,使得第一采集线14能够采集每个检测工位上的信息数据,并且,每个检测工位上具有第一连接点55、第二连接点56、第三连接点57和第四连接点58,使得检测工位能够方便安装被测样品9,不仅能够方便安装和拆卸被测样品9,还能够同批对多个被测样品9进行检测。

32.上述互感器校验仪1的作用是对电流互感器进行测试和检定,互感器校验仪1具有第一输入端11、第二输入端12、差流输入端13和第一采集线14,第一采集线14的两端分别连接于差流输入端13和第二输入端12,第一采集线14上具有多个第一采集点,第一采集点能够与第四开关54进行连接,能够将被测样品9的数据通过第一采集线14传递至互感器校验仪1;电流负荷箱2的作用是提供有效负载,电流负荷箱2设置在第一采集线14上;标准电流互感器的作用是提供电流互感器校验标准,标准电流互感器包括第一本体31、第一供电线32和第一回电线33,第一本体31连接于第一输入端11和差流输入端13;升流器4的作用是升流,升流器4连接于第一供电线32,升流器4具有升流输入端、升流输出端和调压输出端,调压输出端连接于升流输入端,升流输出端连接于第一供电线32;检测工位的作用是对被测设备进行检测,检测工位为多个,每个检测工位包括第一开关51、第二开关52、第三开关53、第四开关54、第一连接点55、第二连接点56、第三连接点57、第四连接点58、第一连接线、第二连接线和第一短路点50,第一开关51设置在第一回电线33与第一连接点55之间,第二开关52设置在第一供电线32和第二连接点56之间,第一连接线设置在第三连接点57和第一短路点50之间,第二连接线的两端分别连接于第四连接点58和第四开关54,第三开关53设置在第一连接线和第二连接线之间,其中一个第一采集点能够与其中一个第四开关54相连接,每个第四开关54为三相开关,每个检测工位还包括第三连接线61和第四连接线62,第三连接线61设置在第一开关51与第一连接点55之间,第四连接线62设置在第二开关52与第二连接之间,当被测样品9的规格相同时,也就是说,额定变比、额定负荷、准确度等级等参数均一致时,采用批量检定模式进行检定,6台被测样品9可以同时串联接入,也就是说,具有6个检测工位,分别为第一工位81、第二工位82、第三工位83、第四工位84、第五工位85和第六工位86,在根据设定程序实现6台被测样品9的批量检定,如图2所示,具体操作如下:

33.步骤1,将6台被测样品9放入6个检测工位,并连接号测量线路接线;

34.步骤2,设定互感器校验仪1、电流负荷箱2、标准电流互感器的参数;

35.步骤3,闭合第一工位81的第一开关811和第六工位86的第二开关862,第一工位81的第三开关813断开,第二工位82的第三开关823、第三工位83的第三开关833、第四工位84的第三开关843、第五工位85的第三开关853和第六工位86的第三开关863闭合,第一工位81的第四开关814与第一工位81的第一短路点810断开,并连接于第一采集点151,第二工位82的第四开关824与第二工位82的第一短路点820闭合,第三工位83的第四开关834与第三工位83的第一短路点830闭合,第四工位84的第四开关844与第四工位84的第一短路点840闭合,第五工位85的第四开关854与第五工位85的第一短路点850闭合,第六工位86的第四开

关864与第六工位86的第一短路点860闭合;

36.步骤4,升流器4根据设定程序输出电流并升至第1个测量点的规定值,互感器校验仪1采集第一工位81的被测样品9的第1个测量点测量数据;

37.步骤5,第一工位81的第三开关813闭合,第一工位81的第四开关814与第一工位81的第一短路点810闭合,第二工位82的第四开关824与第二工位82的第一短路点820断开,并连接于第一采集点152,第二工位82的第三个开关823断开,互感器校验仪1采集第二工位82被测样品9的第1个测量点测量数据,以此类推,完成6个工位被测样品9的第1个测量点的数据采集,然后将开关恢复至步骤3;

38.步骤6,升流器4继续升流至第2个测量点规定的电流,然后重复步骤4和步骤5,完成6个工位被测样品9的所有测量点的数据采集;

39.步骤7,升流器4按规定降下后断开升流器4,断开所有的第一开关、第二开关和标准开关311,闭合所有的第三开关,所有的第四开关连接于对应的第一短路点。

40.检定过程中,各类开关的闭合控制可以通过互感器检定装置的参数设定实现远程自动控制,从而达到自动控制开关的作用,本技术方案中,通过第一供电线32与每个检测工位进行连接,使得第一供电线32能够对每个检测工位进行供电,再通过第一采集线14与每个检测工位进行连接,使得第一采集线14能够采集每个检测工位上的信息数据,并且,每个检测工位上具有第一连接点、第二连接点、第三连接点和第四连接点,使得检测工位能够方便安装被测样品9,不仅能够方便安装和拆卸被测样品9,还能够同时对多个被测样品9进行检测。

41.当被测样品9的规格不相同时,也就是说,额定变比、额定负荷、准确度等级等参数中的一个或者全部都不一致时,采用逐台检定模式进行检定,6台被测样品9可以同时串联接入,也就是说,具有6个检测工位,分别为第一工位81、第二工位82、第三工位83、第四工位84、第五工位85和第六工位86,在根据设定程序实现6台被测样品9的批量检定,如图3所示,具体操作如下:

42.步骤1,将6台被测样品9放入6个检测工位,并连接号测量线路接线;

43.步骤2,设定互感器校验仪1、电流负荷箱2、标准电流互感器的参数;

44.步骤3,闭合第一工位81的第一开关811和第二开关812,断开第二工位82至第六工位86的第一开关和第二开关,第一工位81的第三开关813断开,第二工位82的第三开关823、第三工位83的第三开关833、第四工位84的第三开关843、第五工位85的第三开关853和第六工位86的第三开关863闭合,第一工位81的第四开关814与第一工位81的第一短路点810断开,并连接于第一采集点151,第二工位82的第四开关824与第二工位82的第一短路点820闭合,第三工位83的第四开关834与第三工位83的第一短路点830闭合,第四工位84的第四开关844与第四工位84的第一短路点840闭合,第五工位85的第四开关854与第五工位85的第一短路点850闭合,第六工位86的第四开关864与第六工位86的第一短路点860闭合;

45.步骤4,升流器4根据设定程序输出电流并升至第1个测量点的规定值,互感器校验仪1采集第一工位81的被测样品9的第1个测量点测量数据,升流器4升流至第2个测量点的规定值,互感器校验仪1采集第一工位81的被测样品9的第2个测量点测量数据,依次类推,直至完成所有的测量点的测量,升流器4按规定下降后断开升流器4;

46.步骤5,断开第一工位81的第一开关811和第二开关812,闭合第二工位82的第一开

关821和第二工位82的第二开关822,闭合第一工位81的第三开关813,第一工位81的第四开关814与第一工位81的第一短路点810闭合,断开第二工位82的第三开关823,第二工位82的第四开关824与第二工位82的第一短路点820断开,并连接于第一采集点152;

47.步骤6,将标准电流互感器档位按要求调至第二工位82被测样品9需要使用的档位并重复步骤4,直至所有工位上的被测样品9完成测量,升流器4按规定降低后断开升流器4;

48.步骤7,断开所有的第一开关、第二开关和标准开关311,闭合所有的第三开关,所有的第四开关连接于对应的第一短路点。

49.通过上述步骤,能够对不同规格的被测样品9进行检定,从而达到提高检测效率的技术效果。

50.当被测样品9的规格有一部分是相同的,而另一部分是不相同时,也就是说,额定变比、额定负荷、准确度等级等参数中的几个不一致时,相同规格的采用批量检定,不同规格的采用逐台检定,也就是混合检定模式。

51.本技术方案对测量回路进行了创新性设计,通过灵活便捷的控制方式实现了“批量检定模式”、“逐台检定模式”、“混合检定模式”,使电流互感器的批量检定问题得到了实质性解决,该种多工位辅助测试台配以传统的硬件设置和软件控制系统即可解决电流互感器批量检定问题,大幅提高检定效率。

52.进一步的,相邻的两个检测工位为第一检测工位和第二检测工位,第一检测工位的第四连接线62连接于第二检测工位的第三连接线61。本实施例中,将第一检测工位的第四连接线62连接于第二检测工位的第三连接线61,使得每个相邻的检测工位能够相互串联,从而达到提高检测效率的技术效果。

53.进一步的,互感器校验仪1还具有第一输入线15和第一差流输入线16,第一本体31具有多个标准开关311,每个标准开关311的一端连接于第一本体31,另一端连接于第一输入线15,第一输入线15连接于第一输入端11,第一差流输入线16的一端连接于第一本体31,另一端连接于差流输入端13。本实施例中,增加了第一输入线15和第一差流输入线16,第一本体31具有多个标准开关311,每个标准开关311的一端连接于第一本体31,另一端连接于第一输入线15,多个标准开关311能够调节标准电流互感器的额定变比,第一输入线15连接于第一输入端11,第一差流输入线16的一端连接于第一本体31,另一端连接于差流输入端13,使得互感器校验仪1能够检测标准电流互感器的数据,从而达到获取标准电流互感器的数据的技术效果。

54.进一步的,互感器校验仪1还具有第二输入线17和第二差流输入线18,第二差流输入线18的一端连接于差流输入端13,另一端连接于第一采集线14,第二输入线17的一端连接于第二输入端12,另一端连接于第一采集线14。本实施例中,增加了第二输入线17和第二差流输入线18,第二差流输入线18的一端连接于差流输入端13,另一端连接于第一采集线14,第二输入线17的一端连接于第二输入端12,另一端连接于第一采集线14,使得互感器校验仪1能够检测第一采集线14传递的每一个被测样品9的数据,从而达到获取每个被测样品9的数据的技术效果。

55.进一步的,控制系统,控制系统分别连接于每个第一开关51、第二开关52、第三开关53、第四开关54和标准开关311。本实施例中,增加了控制系统,控制系统能够对每个开关进行控制,从而达到自动控制的技术效果。

56.进一步的,每个检测工位还包括电阻63,电阻63设置在第一连接线上,并且位于第三开关53和第四开关54之间。本实施例中,进一步限定了检测工位,电阻63设置在第一连接线上,并且位于第三开关53和第四开关54之间,当第三连接点57和第四连接点58相互连通时,电阻63能够起到阻碍作用,从而达到保护电路的技术效果。

57.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1