板类复合材料摩擦系数测试装置的制作方法

1.本实用新型属于摩擦系数测试技术领域,具体涉及一种板类复合材料摩擦系数测试装置。

背景技术:

2.随着材料的飞速发展,复合材料在轴承中的使用,使轴承的传动效率逐渐提高,其中低摩擦系数材料在滑动轴承传动效率提高上起到了重要作用。摩擦在传动中的影响不仅表现在力的大小和能量消耗,还直接影响零件的使用寿命。

3.目前测定摩擦系数的方法中,圆环镦粗法最为常用,应用这一方法的前提是要有准确的线图。而有限元分析接触摩擦边界条件的不准确,造成模拟分析结果与生产实际的不一致。因此简单的解析模型和理论分析很难完全解释摩擦情况,有必要通过试验对轴套的复合材料进行摩擦测试和研究分析,为摩擦性能的研究提供可靠的试验依据,为实际生产提供可行的生产指导。

技术实现要素:

4.有鉴于此,本实用新型提供了一种板类复合材料摩擦系数测试装置,用于准确测试板类复合材料的摩擦系数。

5.本实用新型是通过以下技术手段实现上述技术目的的。

6.板类复合材料摩擦系数测试装置,包括:

7.试件运动部,包括电机、丝杠、滑块垫板和试件固定板,电机与丝杠连接,丝杠配套的丝杠螺母通过丝杠支座与顶端的滑块垫板固定,滑块垫板沿丝杠轴向滑动;所述试件固定板固定在滑块垫板顶端;

8.试件测量部,包括位于试件固定板上方的磨头、夹爪、气缸和三维力传感器,气缸活塞末端安装有夹爪,夹爪固定磨头,所述夹爪处安装有三维力传感器。

9.上述技术方案中,所述滑块垫板底端固定有滑块,滑块在丝杠两侧的直线导轨上滑动。

10.上述技术方案中,所述直线导轨设置在u形板两侧板顶端。

11.上述技术方案中,所述u形板位于丝杠外围,且用于支撑丝杠的丝杠支撑座固定在u形板上。

12.上述技术方案中,所述u形板固定在支撑架的底座上。

13.上述技术方案中,所述支撑架作为板类复合材料摩擦系数测试装置的支撑部,所述支撑架由底座、4个支撑板和顶板组成,且所述支撑架固定在试验台架上。

14.上述技术方案中,所述气缸的缸体与气缸垫板固定连接,气缸垫板与气缸支撑板固定,气缸支撑板固定在支撑架的顶板和2个支撑板上。

15.上述技术方案中,所述气缸与外部气源连通,且气源设有控制器。

16.本实用新型的有益效果为:本实用新型中电机与丝杠连接,丝杠上连接有滑块垫

板,滑块垫板顶部固定有试件固定板,滑块垫板能够沿丝杠两侧的直线导轨滑动,试件固定板顶部设有通过气缸带动的磨头,磨头处安装有三维力传感器;本实用新型的板类复合材料摩擦系数测试装置工作时,试件固定板上安装试件,磨头在气缸带动下移,磨头下压在试件上,电机带动丝杠旋转,使得滑块垫板带着试件沿直线导轨往复运动,试件与磨头发生相对运动,由三维力传感器读取磨头与试件的正压力以及磨头与试件的摩擦阻力,从而确定摩擦系数。本实用新型的板类复合材料摩擦系数测试装置能够准确反映摩擦情况,为实际生产提供可行的生产指导。

附图说明

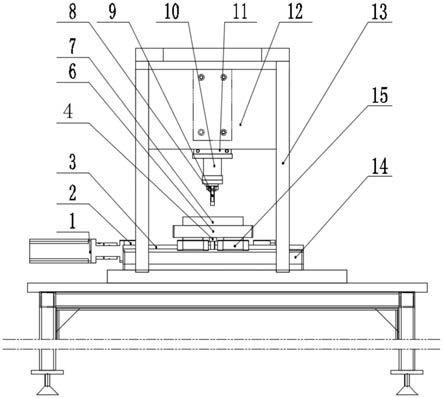

17.图1为本实用新型所述摩擦系数测试装置正视图;

18.图2为本实用新型所述摩擦系数测试装置结构示意图;

19.图3为本实用新型所述三维力传感器获取的正压力和摩擦阻力示意图;

20.图中:1

‑

电机,2

‑

丝杠支撑座,3

‑

直线导轨,4

‑

丝杠支座,5

‑

丝杠,6

‑

滑块垫板,7

‑

试件固定板,8

‑

磨头,9

‑

夹爪,10

‑

气缸,11

‑

气缸垫板,12

‑

气缸支撑板,13

‑

支撑架,14

‑

u形板,15

‑

滑块。

具体实施方式

21.下面结合附图以及具体实施例对本实用新型作进一步的说明,但本实用新型的保护范围并不限于此。

22.如图1所示,板类复合材料摩擦系数测试装置包括试件测量部、试件运动部以及支撑部,试件测量部位于试件运动部上部。

23.支撑部为支撑架13,支撑架13由底座、4个支撑板和顶板组成,支撑板底端与底座固定连接,支撑板顶端与顶板固定连接;支撑架13固定在试验台架上。

24.试件运动部包括电机1、丝杠5、直线导轨3、丝杠支座4、滑块垫板6和试件固定板7;电机1通过联轴器(图中未标出)与丝杠5的一端部连接,丝杠5两端分别通过丝杠支撑座2支撑,丝杠支撑座2固定在u形板14上,u形板14固定在支撑架13的底座上;丝杠5上配套有丝杠螺母,丝杠螺母一侧与丝杠支座4固定连接,丝杠支座4顶端与滑块垫板6固定连接,滑块垫板6底端两侧设有滑块15,滑块15在直线导轨3上滑动,直线导轨3设置在u形板14两侧板顶端;试件固定板7固定在滑块垫板6顶端。

25.试件测量部包括磨头8、夹爪9、气缸10和三维力传感器,气缸10缸体与气缸垫板11固定连接,气缸垫板11与气缸支撑板12固定,气缸支撑板12固定在支撑架13的顶板和2个支撑板上,气缸10活塞末端通过夹爪固定板(图中未标出)安装夹爪9,夹爪9固定磨头8;夹爪9处通过垫板安装三维力传感器;气缸10与外部气源连通,用于控制气缸10的工作,且气源设有控制器,用于设定气压值。

26.本实用新型摩擦系数测试装置的工作原理为:

27.步骤(1),将试件安装在试件固定板7上,试件上涂有润滑脂;

28.步骤(2),设定气压值,气缸10活塞带动磨头8下移,使得磨头8下压在试件上;

29.步骤(3),电机1带动丝杠5旋转,从而使得滑块垫板6带着试件沿直线导轨3往复运动;

30.步骤(4),试件沿直线导轨3往复运动的过程中,试件与磨头8发生相对运动,由三维力传感器读取磨头8与试件的正压力f

n

以及磨头8与试件的摩擦阻力f

f

,根据公式确定摩擦系数μ。

31.所述实施例为本实用新型的优选的实施方式,但本实用新型并不限于上述实施方式,在不背离本实用新型的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。

技术特征:

1.板类复合材料摩擦系数测试装置,其特征在于,包括:试件运动部,包括电机(1)、丝杠(5)、滑块垫板(6)和试件固定板(7),电机(1)与丝杠(5)连接,丝杠(5)配套的丝杠螺母通过丝杠支座(4)与顶端的滑块垫板(6)固定,滑块垫板(6)沿丝杠(5)轴向滑动;所述试件固定板(7)固定在滑块垫板(6)顶端;试件测量部,包括位于试件固定板(7)上方的磨头(8)、夹爪(9)、气缸(10)和三维力传感器,气缸(10)活塞末端安装有夹爪(9),夹爪(9)固定磨头(8),所述夹爪(9)处安装有三维力传感器。2.根据权利要求1所述的板类复合材料摩擦系数测试装置,其特征在于,所述滑块垫板(6)底端固定有滑块(15),滑块(15)在丝杠(5)两侧的直线导轨(3)上滑动。3.根据权利要求2所述的板类复合材料摩擦系数测试装置,其特征在于,所述直线导轨(3)设置在u形板(14)两侧板顶端。4.根据权利要求3所述的板类复合材料摩擦系数测试装置,其特征在于,所述u形板(14)位于丝杠(5)外围,且用于支撑丝杠(5)的丝杠支撑座(2)固定在u形板(14)上。5.根据权利要求4所述的板类复合材料摩擦系数测试装置,其特征在于,所述u形板(14)固定在支撑架(13)的底座上。6.根据权利要求5所述的板类复合材料摩擦系数测试装置,其特征在于,所述支撑架(13)作为板类复合材料摩擦系数测试装置的支撑部,所述支撑架(13)由底座、4个支撑板和顶板组成,且所述支撑架(13)固定在试验台架上。7.根据权利要求6所述的板类复合材料摩擦系数测试装置,其特征在于,所述气缸(10)的缸体与气缸垫板(11)固定连接,气缸垫板(11)与气缸支撑板(12)固定,气缸支撑板(12)固定在支撑架(13)的顶板和2个支撑板上。8.根据权利要求1所述的板类复合材料摩擦系数测试装置,其特征在于,所述气缸(10)与外部气源连通,且气源设有控制器。

技术总结

本实用新型提供了一种板类复合材料摩擦系数测试装置,包括试件运动部和试件测量部,试件运动部包括电机、丝杠、滑块垫板和试件固定板,电机与丝杠连接,丝杠配套的丝杠螺母通过丝杠支座与顶端的滑块垫板固定,滑块垫板沿丝杠轴向滑动,试件固定板固定在滑块垫板顶端,试件测量部=包括位于试件固定板上方的磨头,磨头在气缸的带动下上下移动;使用时,将试件固定板上安装试件,磨头下压在试件上,电机带动丝杠旋转,使得滑块垫板带着试件沿直线导轨往复运动,试件与磨头发生相对运动,由三维力传感器读取磨头与试件的正压力以及磨头与试件的摩擦阻力,从而确定摩擦系数。本实用新型能够准确测试板类复合材料的摩擦系数。型能够准确测试板类复合材料的摩擦系数。型能够准确测试板类复合材料的摩擦系数。

技术研发人员:王永恒 姜玉红

受保护的技术使用者:江苏希西维轴承有限公司

技术研发日:2021.06.10

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1