一种新型脱管机构的制作方法

1.本实用新型涉及制片染色机技术领域,具体涉及一种新型脱管机构。

背景技术:

2.目前,在临床医学上经常通过观察人体各个组织的细胞制片来判断人体是否存在病变。而随着科学技术和社会经济的快速发展,极大地推动了病理分析技术的发展,使得以沉降式液基细胞制片技术为代表的第二代液基细胞制片技术在细胞病理学标本制备中的应用越来越广泛。

3.现有技术中,液基细胞制片的制作过程包括:采样、离心、涂片和染色,每个步骤分别在彼此分离的工作区域进行,在每个步骤之间进行样品转移,就需要用到转移机构,为了保证不污染样品,需要使用一次性的试管进行样品的吸取和转移,为了保证样品转移过程的安全可靠性,转移机构的吸嘴和试管之间必须牢固连接,但是,这就给单个试管使用后的弃用带来困难,往往会出现废弃的试管脱除失败的情况,而影响整个工作流程。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.针对现有技术存在的问题,本实用新型提供一种新型脱管机构,通过增加脱管组件解决现有技术存在的问题。

6.为实现上述目的,本实用新型的具体方案如下:

7.本实用新型提供一种新型脱管机构,包括:脱管叉、小管脱落板;所述脱管叉用于吸嘴上大试管的脱除;所述小管脱落板用于吸嘴上小试管的脱除;所述脱管叉包括第一脱管缺口和第一安装孔;所述小管脱落板包括第二脱管缺口和第二安装孔;所述第一脱管缺口的开口小于大试管管口的外径且大于对应的吸嘴的大试管密封面的直径;所述第二脱管缺口的开口小于小试管管口的外径且大于对应的吸嘴的小试管密封面的直径;同一个吸嘴上包含大试管密封面和小试管密封面,分别用于与大试管和小试管匹配。

8.进一步地,所述第一安装孔和第二安装孔为圆孔或螺纹孔。

9.进一步地,所述脱管叉形状为u型。

10.进一步地,所述脱管叉的第一脱管缺口为一圆孔结构,所述圆孔结构位于脱管叉长度方向中心位置,所述圆孔结构的直径小于大试管管口的外径且大于对应的吸嘴的大试管密封面的直径。

11.进一步地,所述脱管叉的外侧边缘设置倒角,所述倒角两条边等长。

12.进一步地,所述第二脱管缺口为一开口槽,所述开口槽的开口尺寸小于小试管管口的外径且大于对应的吸嘴的小试管密封面的直径。

13.进一步地,所述小管脱落板的形状为两个z上下叠加,其中z字的上下横线中间的斜线改为与上下两条横线垂直。

14.进一步地,所述小管脱落板不同宽度之间过渡部分倒圆角。

15.采用本实用新型的技术方案,具有以下有益效果:

16.本实用新型提供一种新型脱管机构,包括:脱管叉、小管脱落板;所述脱管叉用于吸嘴上大试管的脱除;所述小管脱落板用于吸嘴上小试管的脱除;所述脱管叉包括第一脱管缺口和第一安装孔;所述小管脱落板包括第二脱管缺口和第二安装孔;所述第一脱管缺口的开口小于大试管管口的外径且大于对应的吸嘴的大试管密封面的直径;所述第二脱管缺口的开口小于小试管管口的外径且大于对应的吸嘴的小试管密封面的直径。通过脱管机构,可以将吸嘴上安装的试管脱除下来,及时更换新的试管,从而完成自动加管和脱管动作,完成自动化移液的工作流程。

附图说明

17.图1是本实用新型具体实施方式的脱管叉立体图;

18.图2是本实用新型具体实施方式的脱管叉(a)仰视图;(b)主视图;(c)侧视图;

19.图3是本实用新型具体实施方式的吸嘴通过脱管叉脱掉大试管的示意图;

20.图4是本实用新型具体实施方式的小管脱落板的立体图;

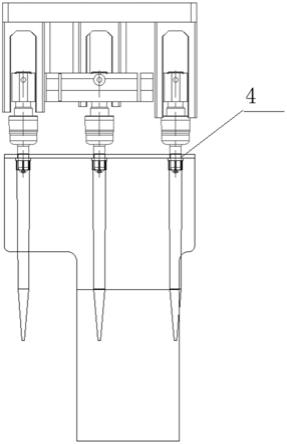

21.图5是本实用新型具体实施方式的小管脱落板(a)主视图;(b)俯视图;(c)左视图;

22.图6是本实用新型具体实施方式的小管脱落板脱除小试管示意图。

23.附图标注:

[0024]1‑

螺纹孔;

[0025]2‑

圆孔结构;

[0026]3‑

叉子结构;

[0027]4‑

开口槽。

具体实施方式

[0028]

以下结合附图和具体实施例,对本实用新型进一步说明。

[0029]

结合图1

‑

图6对本实用新型进行具体说明

[0030]

本实用新型提供一种新型脱管机构,包括:脱管叉、小管脱落板;所述脱管叉用于吸嘴上大试管的脱除;所述小管脱落板用于吸嘴上小试管的脱除;所述脱管叉包括第一脱管缺口和第一安装孔;所述小管脱落板包括第二脱管缺口和第二安装孔;所述第一脱管缺口的开口小于大试管管口的外径且大于对应的吸嘴的大试管密封面的直径;所述第二脱管缺口的开口小于小试管管口的外径且大于对应的吸嘴的小试管密封面的直径;同一个吸嘴上包含大试管密封面和小试管密封面,分别用于与大试管和小试管匹配。

[0031]

为了应对不同大小的试管的脱除工作,在一台制片染色机上,需要同时配备脱管叉和小管脱落板。

[0032]

如图1所示,为本实用新型具体实施方式的脱管叉立体图

[0033]

脱管叉,用于脱除尺寸相对较大的试管;

[0034]

包含螺纹孔1,圆孔结构2和叉子结构3;

[0035]

采用两个螺纹孔1,将脱管机构在水平方向上固定,防止发生转动;圆孔结构2,可以通过吸嘴,通不过大试管,从而让大试管脱落;叉子结构3,将大试管叉下。

[0036]

安装孔可为圆孔或螺纹孔;圆孔,用直钉固定;螺纹孔,通过螺钉固定,螺纹孔的外

径为4mm。

[0037]

脱管叉中间有一u型缺口,u型缺口中间设置一圆孔结构,所述圆孔结构位于u型缺口长度方向中心位置,所述圆孔结构的直径小于小试管管口的外径且大于对应的吸嘴的大试管密封面的直径;脱管叉的结构为一块长方体中间去除一块形成u型,沿着长方体的长度方向,在中心位置,开凿出一个圆柱体空间,便形成圆孔结构具体如图1中标号2所示。脱管叉的外侧边缘设置倒角,所述倒角两条边等长,边长均为1mm。

[0038]

如图4所示,为本实用新型具体实施方式的小管脱落板的立体图

[0039]

小管脱落板,用于脱除尺寸相对较小的试管;

[0040]

包含开口槽4,用于脱落小试管。

[0041]

小管脱落板具体加工过程,通过将片状金属板经过4次直角弯折而成;开口槽4内侧为一个半圆,所述半圆的半径为3mm,开口槽4的开口尺寸小于小试管管口的外径且大于对应的吸嘴的小试管密封面的直径。

[0042]

小管脱落板的形状为两个z上下叠加,其中z字的上下横线中间的斜线改为与上下两条横线垂直,脱落板由一t型片状金属4次直角弯折形成,以弯折点为原点,第一次向270

°

方向弯折,第二次向180

°

方向弯折,第三次向270

°

方向弯折,第四次向180

°

方向弯折;t型片状金属不同宽度之间过渡部分倒圆角,圆角半径为3mm和5mm。

[0043]

以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1