一种低合金钢再热裂纹敏感性现场测试装置的制作方法

1.本实用新型属于焊接性评价技术领域,具体涉及一种低合金钢再热裂纹敏感性现场测试装置。

背景技术:

2.低合金耐热钢是在碳钢的基础上加入了cr、mo、v、nb、ti、b、w等合金元素而成。近些年随着低合金mo钢、cr-mo钢、cr-mo-v钢相继问世,以其优良的可焊性、耐腐蚀性、耐磨性、成形性,在锅炉、压力容器、石油管线和化工装备等领域获得广泛的应用,大型金属焊接构件在这些领域大规模使用,其焊后一般需要施加消除应力热处理的工艺措施,以降低焊接接头中的应力水平,进而改善焊缝及热影响区(haz)的组织状态与力学性能,预防低应力脆性破坏、冷裂纹以及应力腐蚀裂纹等缺陷。然而,对于某些含有沉淀强化元素的钢种,在焊后并未发现裂纹存在,而在消应力热处理过程中,反而产生裂纹,此类裂纹被称为消除应力处理裂纹,简称sr裂纹。此外,有些钢种在消除应力热处理过程中并不会马上产生裂纹,而是在500~700℃条件下经过一段时间服役后产生裂纹。在上述两种情况下产生的裂纹通称为再热裂纹。

3.随着国内超超临界机组的迅猛发展,在水冷壁和再热器中大量应用了低合金耐热钢。然而在之后的服役过程中已发生多起焊接接头开裂导致的泄漏事故。低合金耐热钢的接头早期失效部位一般发生在焊缝或者haz的粗晶区,焊缝失效形式主要是低塑性蠕变断裂,可以通过焊后热处理避免焊缝的蠕变脆化进而解决,然而haz粗晶区的开裂主要是再热裂纹引起的。再热裂纹引起的脆性失效造成管道内高温高压蒸汽的突然泄漏,不仅降低了锅炉的运行效率,而且对国民经济及生命安全也造成了极大的威胁。

4.焊后热处理或服役过程中产生再热裂纹会导致焊接接头失效,其脆性断裂的突发性可能导致灾难性事故。因此,有必要对低合金钢的再热裂纹敏感性进行评价,以预防由焊接接头再热裂纹引发的设备安全事故。

5.目前涉及低合金钢焊接接头的再热裂纹敏感性评价方法有插销试验和gleeble焊接热模拟试验,两种试验方法都是通过实验室模拟的方法对再热裂纹敏感性进行评价,其成本高、破坏接头完整性、时效较长,难以满足现场各种形式的大规模焊接对接接头sr裂纹敏感性评价的低成本、无损性及时效性要求。

技术实现要素:

6.为了解决上述问题,本实用新型的目的在于提供一种低合金钢再热裂纹敏感性现场测试装置,能够应用于现场复杂的工况条件,自动化程度高、功能齐全,且操作简单、适用性强、成本低、稳定高效。

7.本实用新型是通过以下技术方案来实现:

8.本实用新型公开了一种低合金钢再热裂纹敏感性现场测试装置,包括开关式磁力座、柔性底板、齿条导轨、中控集成装置、双蜗杆行走机构和无损检测集成测试头;

9.柔性底板通过若干开关式磁力座与待测焊件连接,柔性底板上设有齿条导轨;中控集成装置的一侧设有与齿条导轨啮合的行走齿轮,另一侧连接有连接柱,连接柱通过双蜗杆行走机构与无损检测集成测试头连接。

10.优选地,行走齿轮设在中控集成装置一侧的中部,与行走齿轮同侧的四周设有若干滚轮。

11.优选地,双蜗杆行走机构包括水平蜗杆、竖直蜗杆和传动箱,传动箱内设有第一电机、第一齿轮组、第二电机和第二齿轮组;第一电机与第一齿轮组连接,第一齿轮组与水平蜗杆连接;第二电机与第二齿轮组连接,第二齿轮组与竖直蜗杆连接;第一电机和第二电机分别连接至中控集成装置;水平蜗杆的一端通过丝杆固定装置与连接柱固定连接;竖直蜗杆与无损检测集成测试头连接。

12.进一步优选地,丝杆固定装置为管卡,管卡通过第二螺钉与水平蜗杆的一端连接,第二螺钉与水平蜗杆之间设有防滑套。

13.进一步优选地,无损检测集成测试头与竖直蜗杆间设有防转机构。

14.优选地,无损检测集成测试头包括连接座,连接座的一侧与双蜗杆行走机构连接,另一侧设有清洗剂喷头、显像剂喷头、渗透剂喷头和超声硬度探头。

15.进一步优选地,中控集成装置包括壳体,壳体内设有控制系统、清洗剂储罐、显像剂储罐、渗透剂储罐和超声硬度仪,壳体上设有显示屏和操作界面;清洗剂喷头通过线路与控制系统连接,通过管路与清洗剂储罐连接;显像剂喷头通过线路与控制系统连接,通过管路与显像剂储罐连接;渗透剂喷头通过线路与控制系统连接,通过管路与渗透剂储罐连接;超声硬度探头通过线路与超声硬度仪连接。

16.进一步优选地,连接座上还设有高清摄像头。

17.进一步优选地,操作界面包括一键停机按钮、开始按钮和暂停按钮。

18.与现有技术相比,本实用新型具有以下有益的技术效果:

19.本实用新型公开的一种低合金钢再热裂纹敏感性现场测试装置,柔性底板利用开关式磁力座与待测焊件固定,不仅能检测直缝位置还能精准检测环向焊缝,极大提升了本装置的适用性。中控集成装置通过行走齿轮和齿条导轨的配合,以及无损检测集成测试头通过双蜗杆行走机构进行定位,实现了无损检测集成测试头在三维空间的高精度作业。本实用新型结构设计合理,能够应用于现场复杂的工况条件下的检测,自动化程度高。

20.进一步地,行走齿轮设在中控集成装置一侧的中部,与行走齿轮同侧的四周设有若干滚轮,保证装置精确、平稳地运行。

21.进一步地,双蜗杆行走机构通过水平蜗杆、竖直蜗杆和传动箱的协同运作,能够实现在竖直和水平方向上高效、精准定位。

22.更进一步地,丝杆固定装置采用管卡,管卡通过第二螺钉与水平蜗杆的一端连接,结构简单、可靠性高;第二螺钉与水平蜗杆之间设有防滑套,确保水平蜗杆固定后无滑动趋势。

23.更进一步地,无损检测集成测试头与竖直蜗杆间设有防转机构,确保竖直蜗杆上下运动时无损检测集成测试头不发生周向位移。

24.进一步地,无损检测集成测试头集成了清洗剂喷头、显像剂喷头、渗透剂喷头和超声硬度探头,能够对待测焊件进行清洗,并且进行无损硬度测试和无损渗透测试,将两种模

式相互结合相互验证,确保测试结果的安全可靠。

25.更进一步地,连接座上还设有高清摄像头,能够实现实时测点位置的记录。

附图说明

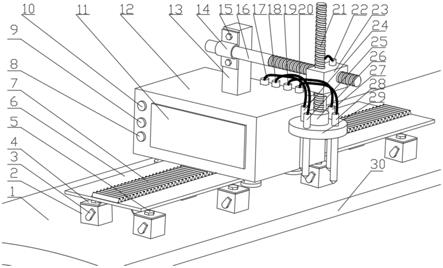

26.图1为本实用新型的整体结构示意图。

27.图中:1-待测焊件,2-开关式磁力座,3-旋钮开关,4-支架,5-第一螺钉,6-柔性底板,7-齿条导轨,8-一键停机按钮,9-开始按钮,10-暂停按钮,11-显示屏,12-中控集成装置,13-连接柱,14-蜗杆固定装置,15-第二螺钉,16-水平蜗杆,17-清洗剂喷头连接口,18-显像剂喷头连接口,19-渗透剂喷头连接口,20-超声硬度仪插口,21-竖直蜗杆,22-双蜗杆行走机构插口,23-双蜗杆行走机构,24-清洗剂喷头,25-显像剂喷头,26-防转机构,27-渗透剂喷头,28-超声硬度探头,29-连接座,30-焊缝。

具体实施方式

28.下面结合附图对本实用新型做进一步详细描述,其内容是对本实用新型的解释而不是限定:

29.如图1,为本实用新型的低合金钢再热裂纹敏感性现场测试装置,包括开关式磁力座2、柔性底板6、齿条导轨7、中控集成装置12、双蜗杆行走机构23和无损检测集成测试头。

30.柔性底板6与支架4连接,支架4通过第一螺钉5与若干开关式磁力座2与待测焊件1连接,开关式磁力座2上有旋钮开关3,柔性底板6上设有齿条导轨7;中控集成装置12的一侧设有与齿条导轨7啮合的行走齿轮,另一侧连接有连接柱13,连接柱13通过双蜗杆行走机构23与无损检测集成测试头连接。

31.在本实用新型的一个实施例中,行走齿轮设在中控集成装置12一侧的中部,与行走齿轮同侧的四周设有若干滚轮。

32.双蜗杆行走机构23包括水平蜗杆16、竖直蜗杆21和传动箱,传动箱内设有第一电机、第一齿轮组、第二电机和第二齿轮组;第一电机与第一齿轮组连接,第一齿轮组与水平蜗杆16连接;第二电机与第二齿轮组连接,第二齿轮组与竖直蜗杆21连接;第一电机和第二电机分别通过双蜗杆行走机构插口22连接至中控集成装置12;水平蜗杆16的一端通过丝杆固定装置14与连接柱13固定连接;竖直蜗杆21与无损检测集成测试头连接。

33.在本实用新型的一个实施例中,丝杆固定装置14为管卡,管卡通过第二螺钉15与水平蜗杆16的一端连接,第二螺钉15与水平蜗杆16之间设有防滑套。防滑套可以采用橡胶材质。

34.在本实用新型的一个较优的实施例中,无损检测集成测试头与竖直蜗杆21间设有防转机构26。防转机构26可以采用轴承和轴承座实现,也可以在连接座29内部设置一圈滑槽,在竖直蜗杆21与连接座29配合的部位设置一个凸块,凸块在滑槽中转动时,无损检测集成测试头不转动的同时实现竖直方向的移动。

35.无损检测集成测试头包括连接座29,连接座29的一侧与双蜗杆行走机构23连接,另一侧设有清洗剂喷头24、显像剂喷头25、渗透剂喷头27和超声硬度探头28。

36.中控集成装置12包括壳体,壳体内设有控制系统、清洗剂储罐、显像剂储罐、渗透剂储罐和超声硬度仪,壳体上设有显示屏11和操作界面;清洗剂喷头24通过线路与控制系

统连接,通过管路与清洗剂储罐连接,线路和管路通过清洗剂喷头连接口17连接;显像剂喷头25通过线路与控制系统连接,通过管路与显像剂储罐连接,线路和管路通过显像剂喷头连接口18连接;渗透剂喷头27通过线路与控制系统连接,通过管路与渗透剂储罐连接,线路和管路通过渗透剂喷头连接口19连接;超声硬度探头28通过线路与超声硬度仪连接,线路通过超声硬度仪插口20连接。优选地,连接座29上还设有高清摄像头。优选地,操作界面包括一键停机按钮8、开始按钮9和暂停按钮10。

37.本实用新型的低合金钢再热裂纹敏感性现场测试装置的工作方法:

38.步骤一:使用预磨机将焊接接头的余高去除,用钢丝刷清理接头附近的锈迹;

39.步骤二:将开关式磁力座2安装在柔性底板6上,随后打开旋钮开关3将其固定到焊缝30左侧;

40.步骤三:将带滚轮的中控集成装置12安装在柔性底板6上,确保主齿与齿条导轨7紧密连接;

41.步骤四:利用蜗杆固定装置14将双蜗杆行走机构23固定在连接柱13上,确保无损检测集成测试头与待测的焊缝30垂直;

42.步骤五:打开清洗剂喷头24,在中控集成装置12中设计既定路线,对待测的焊缝30进行深度处理,去除焊缝30附近的油污,确保待测位置达到测试要求;

43.步骤六:在中控集成装置12中设置测试路线,确保无损检测集成测试头行走路线准确无误后开始检测,通过水平蜗杆16、竖直蜗杆21和传动箱相互配合传动,实现无损检测集成测试头在测点处有序测量,测试过程中数据采集及分析系统对数据采集与分析,给出硬度分布规律及强度分布规律;与此同时,高清摄像头对整个过程进行实时记录,通过中控集成装置12内置的分析系统将测点自动识别到实时图像中,方便测点硬度数据与测点位置完美匹配;

44.步骤七;通过清洗剂喷头24、显像剂喷头25和渗透剂喷头27对焊缝30再热裂纹进行检测。通过将焊缝30各区的硬度值与母材进行比对,实现现场再热裂纹敏感性的评价。

45.在具体的实施例中:

46.开关式磁力座2尺寸为40mm

×

40mm

×

40mm,通过旋钮开关3,使柔性底板6紧密贴合在低合金钢的母材上,开关式磁力座2和柔性底板6底部的支架4采用m10螺栓连接。

47.柔性底板6与齿条导轨7通过点焊连接,柔性底板6采用热轧态的弹簧钢其尺寸为3000mm

×

150mm

×

3mm,在规定的范围之内,弹性变形的能力使其承受一定的载荷,在载荷去除之后不出现永久变形。齿条导轨7采用材料调质(淬火+高温回火)或正火处理的45钢的齿。齿条导轨7的存在不仅能检测直缝位置还能精准检测环向焊缝,极大提升了本装置的适用性。

48.蜗杆固定装置14采用经过冲压工艺制成的管卡件,材料为20钢,外弧直径为φ30mm管卡内衬防滑橡胶垫片,采用2

×

m10螺栓紧固。

49.水平蜗杆16和竖直蜗杆21材料采用经过调质处理的t10a,加工精度为6级,尺寸为φ30mm。

50.超声硬度仪为便携式超声波硬度测试装置。该装置利用硬度与谐振频率的关系进行测量,对被测试样的尺寸要求不高,载荷仅3n~200n,低于一般显微硬度测试时的载荷300n,因此测试过程不会对待测表面造成损伤。可实现低合金耐热钢接头硬度的现场无损

测量。

51.中控集成装置12,包括配合齿条导轨7的高精度行走齿轮及其转动电机,集成微电子技术、计算机技术、自动控制技术和通讯报警技术的plc自动控制系统,控制水平蜗杆16和竖直蜗杆21和集成装置精确运动,实现无损检测集成测试头在三维方向作业的灵活性,能极大程度提高本装置在复杂工况内的适应性、精确性、稳定性,同时配备的数字化函数记录仪、高清摄像头图像接收显示仪,可实现实时测点位置的记录及硬度数据的采集、分析、记录与输出,将接头各位置的硬度与母材对比,分析评价接头再热敏感性规律。

52.以上所述,仅为本实用新型实施方式中的部分,本实用新型中虽然使用了部分术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了方便的描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。以上所述仅以实施例来进一步说明本实用新型的内容,以便于更容易理解,但不代表本实用新型的实施方式仅限于此,任何依本实用新型所做的技术延伸或再创造,均受本实用新型的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1