一种支重轮耐久性试验机的制作方法

1.本实用新型涉及一种支重轮试验机,具体涉及一种支重轮耐久性试验机。

背景技术:

2.支重轮是履带式工程机械的重要部件,现有技术中通过跑合试验机测试支重轮转动过程中的亏损状态。现阶段,跑合试验机的加载方式固定,仅能模拟支重轮平地行走情况,无法模拟支重轮处于斜坡工况下支重轮端面受到偏载的情况。

技术实现要素:

3.本实用新型提供一种支重轮耐久性试验机,以解决现有技术存在的支重轮试验机无法模拟支重轮处于斜坡工况下支重轮端面受到偏载的情况的问题。

4.为解决上述技术问题,本实用新型提供一种支重轮耐久性试验机,包括机架、轴向加载机构、径向加载机构、驱动机构和拨离机构,所述轴向加载机构、径向加载机构、驱动机构和拨离机构安装于机架上,所述驱动机构与所述支重轮传动连接,用于驱动所述支重轮绕所述支重轮的轴线转动;所述径向加载机构,设置于支重轮的上方,所述的径向加载机构通过安装架抵压于支重轮两端,用于对支重轮施加径向压力;所述轴向加载机构与所述支重轮的侧面抵接,用于对支重轮施加轴向压力,所述拨离机构,包括拨离气缸和拨离杆,拨离气缸固定于机架上,拨离杆一端与拨离气缸连接,另一端为拨离端,用于拨离试验后的支重轮;所述支重轮耐久性试验机还包括上料滑道,所述上料滑道固定在机架上,且所述上料滑道的上端面为平面,用于支重轮的上料和出料。

5.所述径向加载机构包括径向径向液压机、安装架及两压脚,径向液压机固定于机架上,其活塞端连接有安装架,所述安装架两侧安装有两压脚,所述两压脚抵压于支重轮两端。

6.所述驱动机构包括驱动件、主动轮和从动轮,所述驱动件与所述主动轮传动连接,所述从动轮与所述主动轮相互平行设置。

7.所述驱动件包括减速机和万向联轴器,所述减速机通过万向联轴器与主动轮传动连接,用于驱动主动轮绕主动轮的轴线转动。

8.所述驱动件还包括变频驱动电机和同步带,所述变频驱动电机的输出轴通过同步带与减速机发生传动连接。

9.本实用新型带来的有益效果:通过本实用新型提供的支重轮耐久试验机,测试过程中,驱动机构驱动支重轮绕支重轮的轴线转动,通过调节径向加载机构作用力的大小或者轴向加载机构作用力的大小,调节主载荷的角度或大小,从而模拟挖掘机在不同角度斜坡行走情况,实现对支重轮在不同角度斜坡工况下的测试。

10.本实用新型的支重轮耐久性试验机,结构合理、测试效率高、节约人力。本实用新型中加入了拨离机构,当支重轮试验完后,利用拨离杆自动把支重轮拨离到上料滑道上,大量节省了人力。

附图说明

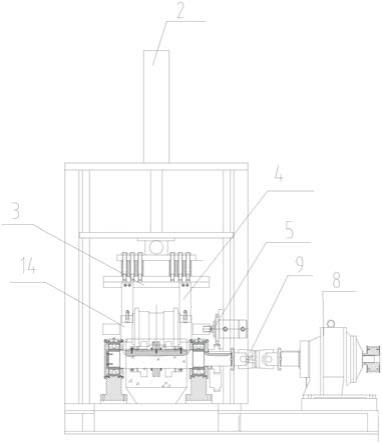

11.图1是根据本实用新型实施例的支重轮耐久性试验机的主视图。

12.图2是根据本实用新型实施例的支重轮耐久性试验机的左视图。

13.其中,1-机架,2-径向液压机,3-安装架,4-压脚,5-轴向加载机构,6-主动轮,7-从动轮,8-减速机,9-万向联轴器,10-变频驱动电机,11-同步带,12-拨离气缸,13-拨离杆,14-支重轮,15-上料滑道。

具体实施方式

14.为使本实用新型的目的、技术方案和优点更加清楚,以下结合附图及具体实施例,对本实用新型作进一步地详细说明。

15.如图1-2所示,本实用新型提供一种支重轮耐久性试验机,包括机架1、轴向加载机构5、径向加载机构、驱动机构和拨离机构,所述轴向加载机构、径向加载机构、驱动机构和拨离机构安装于机架上,所述驱动机构与所述支重轮传动连接,用于驱动所述支重轮绕所述支重轮的轴线转动;所述径向加载机构,设置于支重轮14的上方,所述的径向加载机构通过安装架抵压于支重轮两端,用于对支重轮施加径向压力;所述轴向加载机构与所述支重轮的侧面抵接,用于对支重轮施加轴向压力,所述拨离机构,包括拨离气缸12和拨离杆13,拨离气缸固定于机架上,拨离杆一端与拨离气缸连接,另一端为拨离端,用于拨离试验后的支重轮;所述支重轮耐久性试验机还包括上料滑道15,所述上料滑道固定在机架上,且所述上料滑道15的上端面为平面,用于支重轮的上料和出料。

16.径向加载机构和轴向加载机构均包括气缸或油缸等,本实施例中,进一步的,所述径向加载机构包括径向径向液压机2、安装架3及两压脚4,径向液压机固定于机架上,其活塞端连接有安装架,所述安装架两侧安装有两压脚,所述两压脚抵压于支重轮两端。所示轴向加载机构为液压机。

17.测试过程中,径向加载机构通过安装架对支重轮施加向下的作用,轴向加载机构对支重轮施加水平方向的作用力,径向加载机构施加的作用力与轴向加载机构施加的作用力的合力为作用于支重轮的主载荷。通过调节径向加载机构作用力的大小或者轴向加载机构作用力的大小,调节主载荷的角度或大小,从而模拟挖掘机在不同角度斜坡行走情况,主载荷角度的改变即可产生支重轮两端盖配合面受力不均和端面受压偏载情况,实现对支重轮400在不同角度斜坡工况下的测试。

18.一些实施方式中,所述驱动机构包括驱动件、主动轮6和从动轮7,所述驱动件与所述主动轮传动连接,所述从动轮与所述主动轮相互平行设置。

19.具体的,本实施例中,驱动机构包括一个主动轮和一个从动轮,主动轮和从动轮均位于安装架的下方,支重轮的外周面与主动轮的外周面和从动轮的外周面接触,

20.所述驱动件包括减速机8和万向联轴器9,所述减速机8通过万向联轴器9与主动轮传动连接,用于驱动主动轮绕主动轮的轴线转动。所述驱动件还包括变频驱动电机10和同步带11,所述变频驱动电机10的输出轴通过同步带11与减速机发生传动连接。

21.测试过程中,变频驱动电机驱动主动轮转动,径向加载机构通过安装架对支重轮产生作用力,支重轮受载荷压在主动轮和从动轮间,主动轮转动带动支重轮转动,模拟挖掘机行走,从动轮跟随支重轮转动,起到对支重轮定位的作用。

22.在本实施例中,通过本实用新型提供的支重轮耐久试验机,测试过程中,驱动机构驱动支重轮绕支重轮的轴线转动,通过调节径向加载机构作用力的大小或者轴向加载机构作用力的大小,调节主载荷的角度或大小,从而模拟挖掘机在不同角度斜坡行走情况,实现对支重轮在不同角度斜坡工况下的测试。

23.本实用新型的支重轮耐久性试验机,结构合理、测试效率高、节约人力。本实用新型中加入了拨离机构,当支重轮试验完后,利用拨离杆自动把支重轮拨离到上料滑道上,大量节省了人力。

24.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

技术特征:

1.一种支重轮耐久性试验机,其特征在于,包括机架、轴向加载机构、径向加载机构、驱动机构和拨离机构,所述轴向加载机构、径向加载机构、驱动机构和拨离机构安装于机架上,所述驱动机构与所述支重轮传动连接,用于驱动所述支重轮绕所述支重轮的轴线转动;所述径向加载机构,设置于支重轮的上方,所述的径向加载机构通过安装架抵压于支重轮两端,用于对支重轮施加径向压力;所述轴向加载机构与所述支重轮的侧面抵接,用于对支重轮施加轴向压力,所述拨离机构,包括拨离气缸和拨离杆,拨离气缸固定于机架上,拨离杆一端与拨离气缸连接,另一端为拨离端,用于拨离试验后的支重轮;所述支重轮耐久性试验机还包括上料滑道,所述上料滑道固定在机架上,且所述上料滑道的上端面为平面,用于支重轮的上料和出料。2.如权利要求1所述的支重轮耐久性试验机,其特征在于,所述径向加载机构包括径向液压机、安装架及两压脚,径向液压机固定于机架上,其活塞端连接有安装架,所述安装架两侧安装有两压脚,所述两压脚抵压于支重轮两端。3.如权利要求1所述的支重轮耐久性试验机,其特征在于,所述驱动机构包括驱动件、主动轮和从动轮,所述驱动件与所述主动轮传动连接,所述从动轮与所述主动轮相互平行设置。4.如权利要求3所述的支重轮耐久性试验机,其特征在于,所述驱动件包括减速机和万向联轴器,所述减速机通过万向联轴器与主动轮传动连接,用于驱动主动轮绕主动轮的轴线转动。5.如权利要求4所述的支重轮耐久性试验机,其特征在于,所述驱动件还包括变频驱动电机和同步带,所述变频驱动电机的输出轴通过同步带与减速机发生传动连接。

技术总结

本实用新型提供一种支重轮耐久性试验机,包括机架、轴向加载机构、径向加载机构、驱动机构和拨离机构,所述轴向加载机构、径向加载机构、驱动机构和拨离机构安装于机架上,所述驱动机构与所述支重轮传动连接,用于驱动所述支重轮绕所述支重轮的轴线转动;所述径向加载机构,用于对支重轮施加径向压力;所述轴向加载机构与所述支重轮的侧面抵接,用于对支重轮施加轴向压力,所述拨离机构,用于拨离试验后的支重轮;所述支重轮耐久性试验机还包括上料滑道,所述上料滑道固定在机架上,用于支重轮的上料和出料。通过本实用新型,以解决现有技术存在的支重轮试验机无法模拟支重轮处于斜坡工况下支重轮端面受到偏载的情况的问题。工况下支重轮端面受到偏载的情况的问题。工况下支重轮端面受到偏载的情况的问题。

技术研发人员:刘旭东 孙志耀 鲁伟伟

受保护的技术使用者:无锡翔能机械制造有限公司

技术研发日:2021.07.30

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1