一种焊接空心球节点承载力专用试验机的制作方法

1.本实用新型涉及一种工程检测领域,尤其是一种焊接空心球节点承载力专用试验机。

背景技术:

2.目前国内空间钢网架主要分为以下三种类型,一是螺栓球节点网架;二是焊接空心球节点网架;三是焊接钢板节点网架。焊接空心球节点应用历史长,是目前应用最广泛的一种空间钢网架节点形式,具有节点构造简单,受力明确,连接方便,不产生节点偏心等优点。随着焊接空心球节点网架的广泛应用,其节点质量及性能的重要性日益凸显,尤其是节点承载力性能。焊接空心球节点承载力试验是检验焊接球节点质量的重要试验方法,主要包括抗拉极限承载力试验、抗压极限承载力试验和焊接空心球压弯试验。目前,我国市面上未有焊接空心球节点承载力专用试验机,因此,亟需设计一款焊接空心球节点承载力专用试验机,填补我国在焊接空心球节点承载力专用试验机领域存在的空白,统一试验方法,简化试验过程。

3.传统焊接空心球节点承载力试验一般采用万能材料试验机或普通压力试验机进行。上述传统试验方法受试验机吨位和试验空间限制,满足不了大吨位、大规格的焊接空心球节点承载力试验。例如,传统试验机最大吨位一般为200吨,仅可满足直径300mm以下的焊接空心球试验,而《钢网架焊接空心球节点》jg/t 11-2009标准中给出的最大规格wsr9045(q345)(直径900mm)焊接空心球的节点抗压极限承载力为1327吨,远高于传统试验机最大吨位。针对上述缺点,本实用新型专利设计一种焊接空心球节点承载力专用试验机,同时满足所有规格的焊接空心球节点承载力试验。

技术实现要素:

4.本实用新型要解决的技术问题,在于提供一种满足焊接空心球节点的抗拉、抗压极限承载力试验和焊接空心球压弯试验的焊接空心球节点承载力专用试验机。

5.本实用新型是这样实现的:一种焊接空心球节点承载力专用试验机,包括一机架、一夹具座、一液压机构、一伺服驱动机构和复数加劲板,所述机架其具有一试验空间;所述夹具座包括一固定夹具座和一移动夹具座,所述固定夹具座固定设置于所述试验空间的一内侧壁,所述移动夹具座运动设置于所述试验空间内,将所述试验空间分隔成拉伸空间和压缩空间,所述固定夹具座和移动夹具座相对应的一侧设有一c型的拉伸钳口,所述拉伸钳口内均卡设有一高强螺杆;所述液压机构包括包括一油缸、一传感器、一油缸固定座和一传感器固定座;所述油缸固定座设置于所述机架的一侧,所述油缸固定于所述油缸固定座的外侧壁,所述传感器设置于所述油缸的输出端上并固定于所述传感器固定座上;所述伺服驱动机构包括一电机和四个蜗轮蜗杆机构,所述传感器固定座上设有腔体,所述电机和蜗轮蜗杆机构设置于所述传感器固定座的腔体内,所述电机驱动四个所述蜗轮蜗杆机构同步转动,所述蜗轮蜗杆机构的蜗杆一端穿设所述传感器固定座和所述油缸固定座并设于所述

试验空间内,所述移动夹具座套设于所述蜗杆上;所述加劲板固定设置于待测焊接空心球节点钢管的两头端部,所述高强螺杆的另一端通过螺母和加劲板卡设于所述待测焊接空心球节点两端的钢管端部。

6.进一步的,复数所述加劲板包括两主加劲板和两次加劲板,所述主加劲板两端与钢管内壁焊接,所述次加劲板一端垂直与主加劲板侧壁焊接,另一端与钢管内壁焊接,两所述主加劲板之间的间距大于高强螺杆的直径并小于螺母的直径。

7.进一步的,所述高强螺杆的一端通过一螺母卡设于所述拉伸钳口内。

8.本实用新型的优点在于:本实用新型为钢网架焊接空心球节点承载力专用试验机,采用双空间卧式结构,通过设置夹具座将试验空间分隔成拉伸空间和压缩空间,且通过伺服驱动机构将焊接空心球节点卡设于所述拉伸空间和压缩空间内,通过设置液压机构对传感器固定座进行施压,使传感器固定座进行移动并带动所述蜗杆移动,蜗杆带动所述移动夹具座移动,以调节拉伸空间和压缩空间,使待测焊接空心球节点受到拉力或压力,通过在待测焊接空心球节点钢管的两头端部设置加劲板,可方便夹具座对焊接空心球节点进行抗拉极限承载力试验;本实用新型是一种结构简单,操作方便,满足焊接空心球节点的抗拉极限承载力试验、抗压极限承载力试验和焊接空心球压弯试验;满足大吨位、大规格的焊接空心球节点承载力试验;满足载荷作用下的受力及变形要求。

附图说明

9.下面参照附图结合实施例对本实用新型作进一步的说明。

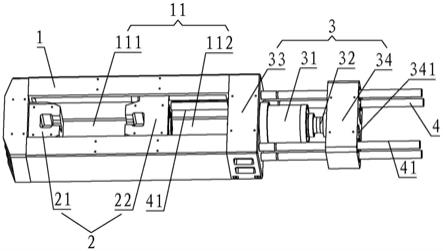

10.图1为本实用新型一种焊接空心球节点承载力专用试验机的结构示意图。

11.图2为本实用新型一种焊接空心球节点承载力专用试验机抗压极限承载力试验的使用状态结构示意图。

12.图3为本实用新型一种焊接空心球节点承载力专用试验机焊接空心球压弯试验的使用状态结构示意图。

13.图4为本实用新型一种焊接空心球节点承载力专用试验机抗拉极限承载力试验的使用状态结构示意图。

14.图5为本实用新型焊接空心球节点与加劲板及高强螺杆的结构主视图。

15.图6为本实用新型焊接空心球节点与加劲板及高强螺杆的结构侧视图。

16.附图标号说明:机架1、试验空间11、拉伸空间111、压缩空间112、夹具座2、固定夹具座21、移动夹具座22、拉伸钳口23、液压机构3、油缸31、传感器32、油缸固定座33、传感器固定座34、腔体341、伺服驱动机构4、蜗杆41、加劲板5,主加劲板51、次加劲板52、高强螺杆6、螺母61、焊接空心球节点100、钢管101。

具体实施方式

17.本实用新型实施例通过提供一种满足焊接空心球节点的抗拉、抗压极限承载力试验和焊接空心球压弯试验的焊接空心球节点承载力专用试验机,其满足所有规格的焊接空心球节点承载力试验。

18.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:本实用新型一种焊接空心球节点承载力专用试验机,采用双空间卧式结构,通过设置夹具座将试验空间

分隔成拉伸空间和压缩空间,且通过伺服驱动机构将焊接空心球节点卡设于所述拉伸空间和压缩空间内,通过设置油缸对传感器固定座进行施压,使传感器固定座进行移动并带动所述蜗杆移动,蜗杆带动所述移动夹具座移动,以调节拉伸空间和压缩空间,使待测焊接空心球节点受到拉力或压力,通过在待测焊接空心球节点钢管的两头端部设置加劲板,可方便夹具座对焊接空心球节点进行抗拉极限承载力试验;本实用新型是一种结构简单,操作方便,满足焊接空心球节点的抗拉极限承载力试验、抗压极限承载力试验和焊接空心球压弯试验;满足大吨位、大规格的焊接空心球节点承载力试验;满足载荷作用下的受力及变形要求。

19.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

20.请参阅图1至图3所示,本实用新型一种焊接空心球节点承载力专用试验机,包括一机架1、一夹具座2、一液压机构3、一伺服驱动机构4和复数加劲板5,所述机架1其具有一试验空间11;所述夹具座2包括一固定夹具座21和一移动夹具座22,所述固定夹具座21固定设置于所述试验空间11的一内侧壁,所述移动夹具座22移动设置于所述试验空间11内,将所述试验空间11分隔成拉伸空间111和压缩空间112,所述固定夹具座21和移动夹具座22相对应的一侧设有一c型的拉伸钳口23,所述拉伸钳口23内均卡设有一高强螺杆6,所述高强螺杆6的一端通过一螺母61卡设于所述拉伸钳口23内;所述液压机构3包括一油缸31、一传感器32、一油缸固定座33和一传感器固定座34;所述油缸固定座33设置于所述机架1的一侧,所述油缸31固定于所述油缸固定座33的外侧壁,所述传感器32设置于所述油缸31的输出端上并固定于所述传感器固定座34上;所述伺服驱动机构4包括一电机(未图示)和四个蜗轮蜗杆机构(未图示),所述传感器固定座34上设有腔体341,所述电机和蜗轮蜗杆机构设置于所述传感器固定座34的腔体内,所述电机驱动四个所述蜗轮蜗杆机构同步转动,所述蜗轮蜗杆机构的蜗杆41一端穿设所述传感器固定座34和所述油缸固定座33并设于所述试验空间11内,所述移动夹具座22套设于所述蜗杆41上;所述加劲板5固定设置于待测焊接空心球节点100两端的钢管101端部,复数所述加劲板5包括两主加劲板51和两次加劲板52,所述主加劲板51两端与钢管101内壁焊接,所述次加劲板52一端垂直与主加劲板51侧壁焊接,另一端与钢管101内壁焊接,所述高强螺杆6的另一端通过螺母61和加劲板5卡设于所述待测焊接空心球节点100的钢管101端部;两所述主加劲板51之间的间距大于高强螺杆6的直径并小于螺母61的直径。

21.优选的,所述机架1、油缸固定座33、传感器固定座34和夹具座2均采用铸钢件,采用zg310-570热处理后精加工,以确保试验机的精密性、稳定性与可靠性。本实用新新型可满足大吨位、大规格焊接空心球的节点承载力试验。本试验机的量程设计为1500吨,能满足《钢网架焊接空心球节点》jg/t 11-2009标准中所有焊接空心球规格的节点承载力试验。

22.工作原理:如图2所示,抗压极限承载力试验:先将待测的焊接空心球节点100设置在机架1的压缩空间112内,将焊接空心球节点100两端的钢管101设置在所述移动夹具座22和所述油缸固定座33的水平中心位置之间,通过所述电机驱动四个所述蜗轮蜗杆机构同步转动,使所述蜗轮蜗杆机构的蜗杆41转动,所述蜗杆41带动所述移动夹具座22移动,使焊接空心球节点100在所述移动夹具座22和所述油缸固定座33之间被夹紧,夹紧之后,再通过液压机构3的油缸31驱动传感器固定座34向外移动,使伺服驱动机构4向外移动,带动所述移

动夹具座22移动对所述焊接空心球节点100进行施加压力f,用以完成抗压极限承载力试验;

23.如图3所示,焊接空心球节点压弯试验:其与抗压极限承载力试验唯一的区别是将焊接空心球节点100放置在所述移动夹具座22和所述油缸固定座33的之间偏心位置,通过偏心轴向力的加载方式,完成焊接空心球节点压弯试验。

24.如图4所示,抗拉极限承载力试验:通过将待测的焊接空心球节点100设置在机架1的拉伸空间111内(即所述移动夹具座22和所述固定夹具座21之间),所述高强螺杆6的一端通过一螺母61锁紧卡设于所述拉伸钳口23内,所述焊接空心球节点100两端的钢管101内均焊接有加劲板5,然后所述高强螺杆6的另一端穿过两所述主加劲板51之间并通过螺母61锁紧卡设在两所述主加劲板51之间,通过所述电机驱动四个所述蜗轮蜗杆机构同步转动,使所述蜗轮蜗杆机构的蜗杆41转动,所述蜗杆41带动所述移动夹具座22移动,使焊接空心球节点100在所述移动夹具座22和所述固定夹具座21之间被拉紧,拉紧之后,再通过液压机构3的油缸31驱动传感器固定座34向外移动,使伺服驱动机构4向外移动,带动所述移动夹具座22向外移动对所述焊接空心球节点100进行拉伸,用以完成抗拉极限承载力试验。

25.本实用新型的优点在于:本实用新型为一种焊接空心球节点承载力专用试验机,采用双空间卧式结构,通过设置夹具座2将试验空间分隔成拉伸空间111和压缩空间112,且通过伺服驱动机构4将焊接空心球节点100卡设于所述拉伸空间111和压缩空间112内,通过设置液压机构3对传感器固定座34进行施压,使传感器固定座34进行移动并带动所述蜗杆41移动,蜗杆41带动所述移动夹具座22移动,以调节拉伸空间111和压缩空间112,使待测焊接空心球节点100受到拉力或压力,通过在待测焊接空心球节点100两端的钢管端部设置加劲板5,可方便夹具座2对焊接空心球节点100进行抗拉极限承载力试验;本实用新型是一种结构简单,操作方便,满足焊接空心球节点的抗拉极限承载力试验、抗压极限承载力试验和焊接空心球压弯试验;满足大吨位、大规格的焊接空心球节点承载力试验;满足载荷作用下的受力及变形要求。

26.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1