中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块的制作方法

1.本实用新型属于焊接无损检测技术领域,具体涉及一种中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块。

背景技术:

2.奥氏体不锈钢焊缝与母材的晶粒组织存在显著差别,焊缝区的晶粒粗大、组织不均匀且各向异性,粗大的晶粒组织分别垂直于不同的坡口表面;奥氏体焊缝的特点对超声波检测带来以下影响:1.焊缝区对超声波的能量衰减严重;2.坡口部位的异质界面对超声存在反射及折射现象,严重降低了信噪比;3.奥氏体母材与焊缝区域的超声波声速不同;4.粗大的晶粒组织与异质界面会产生干扰检测的杂波信号。通常采用宽频带低频斜射纵波对奥氏体不锈钢中、厚壁焊缝进行超声检测,而对奥氏体不锈钢薄壁(小于10mm)焊缝超声检测,特别是对奥氏体不锈钢管焊缝未见到有相关的a型超声检测工艺方法。

3.近十来年随着相控阵超声技术的发展应用,对奥氏体不锈钢中、厚壁焊缝的超声检测,已有了比较成熟的检测工艺方案;而对奥氏体不锈钢薄壁(小于10mm)焊缝相控阵超声检测,大都参照碳钢的方法进行检测,未见到相应的不锈钢焊缝专用对比试块。因碳钢的焊缝与母材都是各向同性的细晶铁素体组织,而奥氏体不锈钢焊缝与碳钢焊缝的声场差异很大,用碳钢的工艺方法检测不锈钢坡口处(同侧)时勉强可行,但只要涉及声束穿过焊缝的情况,奥氏体焊缝组织对超声的严重影响就会出现,导致焊缝内部缺陷的检出率和准确性都无法保证,而目前没有一款体现奥氏体不锈钢中薄壁管/或薄壁板焊缝常见缺陷特征的专用对比试块,难以对检测灵敏度进行准确标定,也难以对检测工艺正确性进行试验验证。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供一种结构简单,制造成本低,且能使得检测结果与实际误差小、可验证各种相控阵超声检测工艺方案的可行性和准确性,并能对检测出来的缺陷进行比较准确的定位、定量及定性的中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块。

5.本实用新型采用的技术方案是:一种中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块,包括两个块体,块体为弧形板状结构或直板结构,块体的厚度6-20mm,块体外表面曲率半径≥16mm,块体材料为奥氏体不锈钢或其中有一块为奥氏体不锈钢;两块体焊接连接;焊缝的截面为v形;块体和/或焊缝上具有人工缺陷。

6.上述的中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块中,人工缺陷包括多组长横孔,和/或上表面上的上槽,和/或下表面上的下槽。

7.上述的中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块中,长横孔直径为

ø

0.5-2mm、长20-35mm,长横孔与焊缝平行。

8.上述的中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块中,包括两个上

槽,上槽的截面形状为矩形或v形,两个上槽分别设置在焊缝上表面的中心和一块体与焊缝的熔合线上端;下槽的形状为矩形或v形,下槽设置在焊缝下表面的中心。

9.上述的中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块中,包括两组长横孔,一组置于焊缝中心线上,另一组置于焊缝与一块体的熔合线上;每组包括1-3个长横孔,最浅长横孔的中心距块体上表面3-5mm,同组长横孔中相邻的两长横孔的中心在深度方向的间距为3-5mm。

10.上述的中薄壁奥氏体不锈钢管对接焊缝的超声检测专用对比试块中,上槽宽0.5-2mm,深0.5-2mm,长20-35mm,上槽的长度方向平行于焊缝;下槽宽0.5-2mm,深0.5-2mm,长40-70mm,下槽长度方向平行于焊缝。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型结构简单,制造成本低;而且本实用新型全面模拟了中薄壁奥氏体不锈钢管焊缝及热影响区内所有可能出现的焊接缺陷,对现场进行单面双侧及单面单侧检测的所有情况,都能做到对检测的基准灵敏度校准及标定,并能对检出的缺陷显示进行比较准确的定位、定量和定性;本实用新型使得检测结果与实际误差小、可验证各种相控阵超声检测工艺方案的可行性和准确性。

附图说明

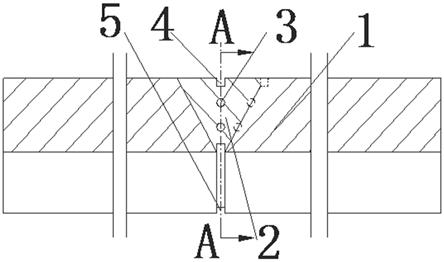

13.图1是本实用新型的剖视图。

14.图2是图1中的a-a剖视图。

具体实施方式

15.下面结合附图对本实用新型做进一步的说明。

16.如图1-2所示,本实用新型包括两个块体1,块体1为弧形板状结构(也可以是直板结构),块体1的厚度6-20mm,块体外表面曲率半径≥16mm,块体1的材料为奥氏体不锈钢或其中有一块为奥氏体不锈钢;两块体1焊接连接;焊缝2的截面为v形;块体1和/或焊缝2上具有人工缺陷。

17.人工缺陷包括两组长横孔3,一组置于焊缝中心线上,另一组置于焊缝与一块体的熔合线上。长横孔3直径为

ø

0.5-2mm、长20-35mm,长横孔3与焊缝平行。每组包括1-3个长横孔,根据块体1的壁厚选择。最浅长横孔的中心距块体表面为3-5mm,同组长横孔中相邻的两长横孔3的中心在深度方向的间距为3-5mm。

18.人工缺陷还包括设置在上表面上的两个上槽4,和设置在下表面上的下槽5。上槽4的截面为矩形(也可以为v形),上槽4宽0.5-2mm,深0.5-2mm,长20-35mm,上槽4长度方向平行于焊缝2。下槽5的截面为矩形(也可以为v形), 下槽5宽0.5-2mm,深0.5-2mm,长40-70mm,下槽5长度方向平行于焊缝。上槽4的数量可以为1个,此时设置在焊缝2上表面中心处。也可以不设置上槽4和下槽5。

19.本实用新型设置的人工缺陷,全面模拟了焊缝及热影响区内所有可能出现的焊接缺陷,对在现场进行单面双侧及单面单侧检测的所有情况,都能做到对检测的基准灵敏度校准及标定,并能对检出的缺陷显示进行比较准确的定位、定量和定性;适用于目前几乎所有相控阵超声技术的工艺方案验证,如横波检测工艺、纵波检测工艺、双线阵和双面阵探头

检测工艺、全聚焦检测工艺等。

20.本实用新型用于中薄壁奥氏体不锈钢对接焊缝的超声检测时,包括如下步骤:

21.1)首先采用与待检工件材质和厚度相同或相近的材料制造块体1,采用相同的焊接工艺将两块体1焊接成中薄壁奥氏体不锈钢对接焊缝的超声检测专用对比试块,利用相控阵超声检测系统对中薄壁奥氏体不锈钢对接焊缝的超声检测专用对比试块上的各个人工缺陷进行扫查,并制作tcg或dac曲线。

22.相控阵超声检测系统的超声探头采用自聚焦探头或单/双线阵探头,探头标称频率为2.25-7.5mhz,激发孔径为5-10mm,一次激发阵元数不低于16个。当超声横波声束能透过焊缝界面时,采用自聚焦探头、横波法检测。当超声横波声束不能透过焊缝界面时,采用单/双线阵探头、纵波法检测。

[0023] 2)确定待检工件的检测区域,并对检测区域表面进行处理、标识,在检测区域表面设置参考线。

[0024]

检测区域由高度和宽度表征,对接接头高度为工件厚度加焊缝余高,宽度为焊缝本身加焊缝熔合线两侧各5mm;

[0025]

检测区域表面处理后的粗糙度为ra≤12.5

µ

m。

[0026]

3)利用相控阵超声检测系统对检测区域进行扫查检测,得到检测信号,将检测信号与人工缺陷对应的tcg或dac曲线对比,依据相关标准,对缺陷进行定量、定性评定,并判断中薄壁奥氏体不锈钢对接焊缝是否合格。

[0027]

对焊缝的检测区域进行扫查检测时,要求相控阵超声检测系统的楔块接触面与工件表面的最大间隙不大于0.5mm。

[0028]

对检测区域进行扫查检测时,当超声横波声束能透过焊缝界面时(材料衰减不很严重),采用横波一次波和二次波进行扇形扫查检测,或采用横波二次波和三次波、或三次波和四次波进行扇形或线形扫查检测。当超声横波声束不能透过焊缝界面时(材料衰减严重),宜将焊缝2余高磨平,纵波楔块的屋顶角为70

°

,相控阵超声探头在焊缝2两侧和焊缝上方相向移动,用一次纵波进行扇形扫查或线形扫查;采用一次纵波进行扇形扫查时,扇扫角度一般为30

°‑

89

°

,以保证对所检测区域的全覆盖。

[0029]

对焊缝缺陷定量及质量评级方法,按nb/t47013.15或其它相关标准中的相应条款执行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1