湿气两相流量计量装置的制作方法

1.本技术涉及流量测量的技术领域,尤其是涉及一种湿气两相流量计量装置。

背景技术:

2.采油工业中,经常从油井中采出包含液相和气相的气液混合流体,业内常称之为“湿气”,湿气在本质上属于一种含液率较低的气液两相流流体。其中气相包括油田气或任何在常温下不凝的气体,例如甲烷、乙烷、丙烷、丁烷等;液相包括油相以及水相,例如原油本身、在原油开采过程中溶解在原油中的液体添加剂、地层水、采油过程中注入油井中的水以及溶解在水相中的其它液体添加剂。

3.相对单相流体而言,湿气流量测量比较困难。相关的湿气计量方法可分为两类:一是利用传统的单相气体流量计计量湿气。由于湿气是气体和液体的混合物,所含液体会降低单项气体流量计的测量精度,造成计量结果不准确。二是将湿气送入两相分离器,由分离器将湿气分成气、液两相,气液分离器的出口分别装有气体流量计和液体流量计,在液相出口装有含水仪测出油和水比率,从而得到油、水、气的流量。但该系统的质量和体积都较大,而油井往往处于偏远地区,运输安装不方便,给施工增加了难度。

4.所以,上述这些湿气计量方法还存在很多不足,造成气体流量误差大或适用性差等问题。

技术实现要素:

5.为了便于减少计量误差大且适用性差的问题,本技术提供一种湿气两相流量计量装置。

6.本技术提供的一种湿气两相流量计量装置,采用如下的技术方案:

7.一种湿气两相流量计量装置,包括:

8.包含至少一个弧形段的管道,用于传输湿气;所述弧形段为同一圆心的管路;

9.安装在所述弧形段内的第一压力获取模块,用于测量弧形段内第一取压点与第二取压点的压力值;所述第一取压点与第二取压点均位于同一弧形段的内凹侧;

10.安装在所述管道内的气体压力获取模块以及温度获取模块,所述气体压力获取模块用于测量管道内的气体压力,所述温度获取模块用于获取管道内的气体温度;

11.控制器,分别与第一压力获取模块、气体压力获取模块以及温度获取模块连接,用于接收所述第一取压点与第二取压点的压力值,并输出第一测量压差;接收所述气体压力以及气体温度,并输出气体密度;接收所述气体密度以及第一测量压差并输出气体体积流量。

12.通过采用上述技术方案,湿气在弧形段内做离心运动,气体在弧形段的内凹侧移动,液体在离心力的作用下向弧形段的外凸侧移动,实现气液分离。在气液分离的瞬间第一压力获取模块获取弧形段内凹侧的第一测量压差,有效降低液体对第一测量压差的影响,便于提高气体体积流量的精确度;且占用体积较小,便于运输和安装,从而便于提高适用

性。

13.可选的,所述第一取压点位于弧形段内凹侧的最凹点,所述第二取压点位于弧形段出口端的内凹侧;所述最凹点为弧形段内凹侧的中点。

14.通过采用上述技术方案,湿气在弧形段内做离心运动时,在弧形段内凹侧的最凹点达到最佳的气液分离效果,气液分离后,由于气体的移动速度更快,且气体在弧形段的内凹侧移动,进一步减少气体中的含液率,从而便于提高第一测量压差的测量精度。

15.可选的,所述第一压力获取模块包括:

16.设置在第一取压点与第二取压点的第一差压传感器,用于检测第一取压点与第二取压点之间的第一测量压差;

17.所述控制器与第一差压传感器通信,用于接收第一测量压差。

18.通过采用上述技术方案,通过第一差压传感器便于获取第一取压点与第二取压点之间的第一测量压差,从而便于提高第一测量压差的测量精度。

19.可选的,所述第一压力获取模块包括:

20.设置在第一取压点的第一压力传感器,用于获取第一取压点处的第一压力;

21.设置在第二取压点的第二压力传感器,用于获取第二取压点处的第二压力;

22.所述控制器分别与第一压力传感器以及第二压力传感器通信,用于接收第一压力与第二压力,并输出第一测量压差。

23.通过采用上述技术方案,通过第一压力传感器与第二压力传感器便于获取第一取压点与第二取压点之间的第一测量压差,从而便于提高第一测量压差的测量精度。

24.可选的,所述管道包括输入管、至少一个弧形段以及输出管,所述弧形段的输入端与输入管连接,所述弧形段的输出端与输出管连接;

25.所述气体压力获取模块与温度获取模块分别设置在输出管内且靠近输入管的一侧。

26.通过采用上述技术方案,湿气在气液分离后通过弧形段移动至输出管,由于气体的速度更快,并在输出管靠近输入管的一侧移动,通过获取内侧的气体压力以及气体温度,有效减少气液混合影响测量精度的可能。

27.可选的,所述气体压力获取模块包括气体压力传感器,用于获取管道内的气体压力;所述温度获取模块包括温度传感器,用于获取管道内的气体温度;

28.所述控制器分别与气体压力传感器以及温度传感器通信,用于接收气体压力与气体温度,并输出气体密度。

29.通过采用上述技术方案,根据气体压力传感器与温度传感器便于输出管内的气体压力与气体温度。

30.可选的,所述计量装置还包括:

31.安装在同一所述弧形段内的第二压力获取模块,用于测量弧形段内的第一取压点与第三取压点的压力值,所述第三取压点位于弧形段的外凸侧。

32.通过采用上述技术方案,由于液体在离心力的作用下向弧形段内的外凸侧移动,获取弧形段内内凹侧以及外凸侧之间的第二测量压差与气体的流速以及含液率有关,从而便于通过第二测量压差与第一测量压差判断含液率,有助于修正测量误差。

33.可选的,所述第三取压点位于弧形段外凸侧的最凸点,所述最凸点为弧形段外凸

侧的中点。

34.通过采用上述技术方案,湿气在弧形段内做离心运动时,在弧形段外凸侧的最凸点达到最佳的气液分离效果,且最凸点的液体较多,便于提高第二测量压差的精确性。

35.可选的,所述第二压力获取模块包括:

36.设置在第一取压点与第三取压点的第二差压传感器,用于检测第一取压点与第三取压点的第二测量压差;

37.所述控制器与第二差压传感器通信,用于接收第二测量压差。

38.通过采用上述技术方案,便于通过第二差压传感器获取第二测量压差,有助于提高第二测量压差的准确性。

39.可选的,所述第二压力获取模块包括:

40.设置在第一取压点的第一压力传感器,用于获取第一取压点处的第一压力;

41.设置在第三取压点的第三压力传感器,用于获取第三取压点处的第三压力;

42.所述控制器分别与第一压力传感器以及第三压力传感器通信,用于接收第一压力与第三压力,并输出第二测量压差。

43.通过采用上述技术方案,便于通过第一压力传感器与第三压力传感器获取第二测量压差,有助于提高第二测量压差的准确性。

44.综上所述,本技术包括以下至少一种有益技术效果:

45.1.湿气在弧形段内做离心运动,气体在弧形段的内凹侧移动,液体在离心力的作用下向弧形段的外凸侧移动,实现气液分离;在气液分离的瞬间第一压力获取模块获取弧形段内凹侧的第一测量压差,有效降低液体对第一测量压差的影响,便于提高气体体积流量的精确度;且占用体积较小,便于运输和安装,从而便于提高适用性;

46.2.湿气在弧形段内做离心运动时,在弧形段内凹侧的最凹点达到最佳的气液分离效果,气液分离后,由于气体的移动速度更快,且气体在弧形段的内凹侧移动,进一步减少气体中的含液率,从而便于提高第一测量压差的测量精度。

附图说明

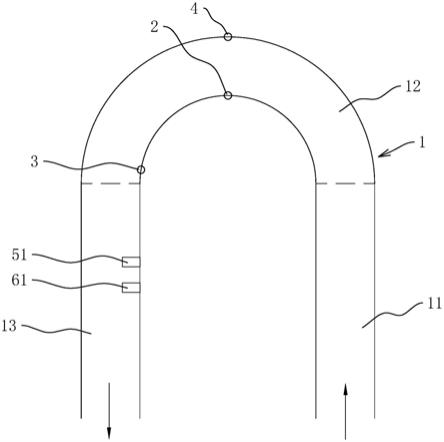

47.图1是本技术其中一实施例示出的湿气两相流量计量装置的结构示意图。

48.图2是本技术其中一实施例示出的湿气两相流量计量装置的框图。

49.图3是本技术其中一实施例示出的湿气两相流量计量装置的另一框图。

50.图4是本技术其中一实施例示出的压缩因子图。

51.附图标记说明:1、管道;11、输入管;12、弧形段;13、输出管;2、第一取压点;3、第二取压点;4、第三取压点;5、气体压力获取模块;51、气体压力传感器;6、温度获取模块;61、温度传感器;7、第一压力获取模块;71、第一差压传感器;72、第一压力传感器;73、第二压力传感器;8、第二压力获取模块;81、第二差压传感器;82、第三压力传感器;9、控制器。

具体实施方式

52.以下结合附图1-4对本技术作进一步详细说明。

53.实施例一:

54.本技术实施例公开一种湿气两相流量计量装置。参照图1,包括包含至少一个弧形

段12的管道1,管道1可以设置为u型、ω型等具有弧形段12的管道1,且弧形段12为同一圆心的管路,可以设置为优弧,也可以设置为劣弧。

55.作为管道1的一种实施方式,管道1包括输入管11、至少一个弧形段12以及输出管13,弧形段12的输入端与输入管11连接,弧形段12的输出端与输出管13连接。湿气流入输入管11,经过弧形段12时,在弧形段12内做离心运动,气体在弧形段12的内凹侧移动,液体在离心力的作用下向弧形段12的外凸侧移动,实现气液分离,最终通过输出管13排出。

56.另外,管道1在使用的过程中,弧形段12呈水平状态,有效减少液体在流动过程中的重力影响,从而便于提高湿气在弧形段12内的气液分离效果。

57.参照图1和图2,计量装置还包括安装在弧形段12内的第一压力获取模块7、设置在输出管13内的气体压力获取模块5、设置在输出管13内的温度获取模块6以及控制器9。

58.作为第一压力获取模块7的一种实施方式,第一压力获取模块7包括设置在第一取压点2与第二取压点3处的第一差压传感器71,第一差压传感器71与控制器9连接。其中,第一取压点2位于弧形段12内凹侧的最凹点,最凹点为弧形段12内凹侧的中点,第二取压点3位于同一弧形段12出口端的内凹侧。

59.第一差压传感器71用于获取第一取压点2与第二取压点3之间的第一测量压差,并将第一测量压差发送至控制器9。

60.作为第一压力获取模块7的另一种实施方式,参照图1和图3,第一压力获取模块7包括设置在第一取压点2处的第一压力传感器72以及设置在第二取压点3处的第二压力传感器73,第一压力传感器72与第二压力传感器73分别与控制器9连接。

61.第一压力传感器72用于测量第一取压点2处的第一压力,并将第一压力发送至控制器9;第二压力传感器73用于测量第二取压点3处的第二压力,并将第二压力发送至控制器9。控制器9接收第一压力与第二压力,并计算第一压力与第二压力的差值得到第一测量压差。

62.参照图1和图2,其中,气体压力获取模块5设置为气体压力传感器51,气体压力传感器51设置在输出管13靠近输入管11的一侧,用于获取气体压力,并将气体压力发送至控制器9。温度获取模块6设置为温度传感器61,温度传感器61设置在输出管13靠近输入管11的一侧,用于获取气体温度,并将气体温度发送至控制器9。

63.控制器9接收气体压力和气体温度并根据公式得到气体体积,其中,n为气体摩尔系数,t为气体温度,p为气体压力;r=8.314j

·

mol-1

·

k-1

,称为摩尔气体常数。

64.根据公式得到气体摩尔体积,并根据公式得到气体密度,m为气体摩尔质量。由于湿气中的主要成分为天然气,且天然气的气体摩尔质量为16g/mol。

65.当压力较高时,理想气体状态方程不再适用。在理想气体状态方程出现偏差的工况环境下,需引入压缩因子z作为修正。其中,压缩因子其中v

m,真实

为真实气体摩尔体积,v

m,理想

为理想气体摩尔体积。

66.通过气体压力传感器51获取管道内气体压力p,通过温度传感器61获取管道内的

气体温度t。根据公式得到对比温度tr,其中,tc为临界温度,即气体能够液化所允许的最高温度;根据公式得到对比温度pr,其中,pc为临界压力,即在tc下使气体液化所需的最低压力。以甲烷为例,tc=-82.62℃,pc=4.596mpa。

67.结合图4,根据tr以及pr在压缩因子图中获取与tr以及pr对应的压缩因子z。根据公式得到真实气体摩尔体积,最终根据公式得到气体密度,从而便于真实气体的气体密度,进而便于提高气体密度的精确度。

68.控制器9基于得到的气体密度与第一测量压差,并根据公式计算气体体积流量q,其中,δp1为第一测量压差的绝对值,ρ

气

为气体密度,k1为测量系数,且k1与管道1的形状以及管道1内径有关。

69.本技术实施例一种湿气两相流量计量装置的实施原理为:

70.湿气流入输入管11,经过弧形段12时,在弧形段12内做离心运动,气体在弧形段12的内凹侧移动,液体在离心力的作用下向弧形段12的外凸侧移动,实现气液分离,最终通过输出管13排出。

71.在湿气气液分离的瞬间,第一压力获取模块7获取弧形段12内凹侧的第一测量压差,并通过气体压力传感器51与温度传感器61获取输出管13内的气体压力以及气体温度,控制器9接收气体压力与气体温度,得到气体密度,并根据第一测量压差与气体密度得到气体体积流量。

72.实施例二:

73.本实施例与实施例一的区别在于:参照图1和图2,还包括安装在弧形段12内的第二压力获取模块8。

74.作为第二压力获取模块8的一种实施方式,第二压力获取模块8包括设置在第一取压点2与第三取压点4处的第二差压传感器81,第二差压传感器81与控制器9连接;其中第三取压点4位于弧形段12内的外凸侧的最凸点,最凸点为弧形段12外凸侧的中点,且同一弧形段12的最凹点与最凸点相对应。

75.第二差压传感器81用于获取第一取压点2与第三取压点4之间的第二测量压差,并将第二测量压差发送至控制器9。

76.作为第二压力获取模块8的另一种实施方式,参照图1和图3,第二压力获取模块8包括设置在第三取压点4处的第三压力传感器82,第三压力传感器82与控制器9连接。

77.第三压力传感器82用于测量第三取压点4处的第三压力,并将第三压力发送至控制器9。控制器9接收第一压力与第三压力,并计算第一压力与第二压力的差值得到第二测量压差。

78.由于液体在离心力的作用下向弧形段12内的外凸侧移动,气体在弧形段12内的内凹侧移动。第一测量压差为弧形段12内凹侧的压差,与气体的流速有关;第二测量压差为弧形段12内凹侧与外凸侧之间的压差,与气体的流速以及含液率有关,即在气体流速一定的情况下,第二测量压差与含液率成正相关。

79.控制器9在接收到第二测量压差后,便于根据第二测量压差以及第一测量压差得到气体的含液率。基于湿气的含液率得到湿气的含气率,将由第一测量压差获得的气体体积流量与湿气的含气率相乘,得到修正后的气体体积流量,便于进一步提高气体体积流量的准确度。

80.需要说明的是,湿气在管道1内输送的过程中,具有一定的流速,若流速小于预设阈值的情况下不足以造成液体因离心作用分布于弧形段12的外凸侧;若流速大于预设阈值的情况下,液体会在弧形段12形成弯月面几何分布,贴于弧形段12的外凸侧;其中,液体与弧形段12接触处液面发生弯曲,其弯曲部分称为弯月面。

81.忽略重力影响,弯月面的最大厚度之处为第三取压点4处。在液体与弧形段12接触处形成弯月面的情况下测量弯月面的最大厚度,并计算弯月面的面积,进而基于弯月面的面积得到截面液面积的占比,即含液率。

82.作为弯月面的最大厚度获取方法的一种实施方式,在纯气状态下,第一取压点2与第二取压点3之间测得的第一测量压差δp1与气体体积流量q存在函数关系,即第一取压点2与第三取压点4之间测得的第二测量压差δp2与气体体积流量q也存在有相似的函数关系,即其中k2为测量系数,且k2与管道的形状以及管道内径有关。由此可知则则

83.在湿气状态下,由气体带来的差压实际值为δp2,根据公式δp3’=δp3+δp2得到由液体带来的差压测量值,其中δp3为由液体带来的差压实际值,从而得到

84.由于δp3由液体作离心运动带来的离心力作用得到,则其中m1为液体质量,r为曲率半径,v为线速度,s为取压面积;曲率半径r是弧形段12的几何约束,使得曲率半径r已知。且m1=v1

×

ρ

液

,v1为第三取压处液体积,ρ

液

为液体密度。

85.由得到在忽略气液流速差的情况下,则

其中d为弧形段管径,h为液体厚度,即弯月面的最大厚度。

86.作为弯月面面积获取方法的一种实施方式,将弧形段12的内凹侧与外凸侧看作两个错开的等半径圆,其中h为圆心距,由几何公式推导出两个错开的等半径圆的重叠部分面积,即积,即则弯月面面积sm=s1-sd=πr

2-sd,其中r为半径,s1为等半径圆的面积。

87.作为含液率获取方法的一种实施方式,根据公式得到含液率δ。

88.通过公式δ

气

=1-δ

液

得到含气率δ

气

,将由第一测量压差获得的气体体积流量与湿气的含气率相乘,得到修正后的气体体积流量q2,即

89.另外,在忽略气液流速差的情况下,基于弯月面面积与液体速度可得到表征液体体积流量q3,即体积流量q3,即其中,sd为两个等半径圆的重叠部分面积,d为弧形段12的管径。

90.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1