一种双工位玛钢管件潜水式气密自动试验机的制作方法

1.本实用新型属于管件气密试验技术领域,具体是一种双工位玛钢管件潜水式气密自动试验机。

背景技术:

2.管件一般是批量化生产,根据不同材质,通过铸造或者注塑冷拔等方式进行生产制造,管件制造成型过程中不可避免的存在气孔等制造缺陷,管件在具有一定压力的条件下使用,所以不能出现压力泄漏的情况,目前,玛钢管件出厂前需要对其进行气密性试验,以检查可能存在铸造砂眼、气孔等成品缺陷,但一般气密性试验有其弊端,例如,当泄漏部较小,存在细微漏点时,通过气密试验在短时间内无法准确找到漏点,漏点气压泄漏太慢,气压传感器不敏感无法进行快速判断指示,也无法通过人工或者机器进行视觉直观判定,容易造成残次品进入市场,尤其是目前工业生产中有大量高品质管件,还有些管件在使用条件较严格的工况下使用,这部分管件产品在出厂试验中,需要更严格的试验条件,保证其质量不能出现问题。

3.目前大部分厂家使用人工操作简易机械进行试验,每次单件或2件、3件进行试验,需要人工进行放件、取件,人工操作控制简单的夹紧及打压装置。大批量生产试验效率低下,劳动强度大,试验结果不可靠,并存在安全隐患等诸多问题。

技术实现要素:

4.针对上述现有技术上的不足,本实用新型提供了一种双工位玛钢管件潜水式气密自动试验机,解决了现有技术的试验效率低下,劳动强度大,试验结果不可靠,试验过程不直观,存在安全隐患等不足。

5.本实用新型采取以下技术方案:

6.一种双工位玛钢管件潜水式气密自动试验机,包括夹紧气缸、转盘回转机构、夹紧机构、水箱,转盘回转机构包括:转盘、驱动器,驱动器连接转盘并驱动其旋转,转盘设置试验区和装料区,转盘上面两侧对应试验区和装料区部分、对称扇形均布有多组夹紧机构,转盘的试验区一侧设置机架,机架设置若干夹紧气缸,若干夹紧气缸对应多组夹紧机构并驱动其夹紧,夹紧机构设置通气道,通气道连通气源和管件内腔,机架固定设置水箱,水箱上部敞口,水箱敞口上沿高于夹紧机构,水箱底部连通设置有膨胀箱,膨胀箱内设橡胶隔膜。

7.翻板放料机构,对应每个夹紧机构的位置,在转盘上设置有落料通孔,转盘下平面与落料通孔相对应的位置安装有多组扇形均布的翻板放料机构;

8.转盘回转机构还包括:方管立柱、回转支撑轴承,转盘回转机构的回转中心下方设置方管立柱,方管立柱顶部固定设置驱动器,方管立柱同轴设置回转支撑轴承,回转支撑轴承内圈与方管立柱固定,回转支撑轴承外圈与转盘同轴固定,驱动器连接并驱动转盘绕方管立柱中心旋转;

9.夹紧机构包括:活动夹头、活插固定夹头,活动夹头、活插固定夹头分别设置有夹

持端,活动夹头、活插固定夹头的夹持端相对设置,对应活动夹头、活插固定夹头夹持端之间的位置,在转盘上设置落料通孔,活动夹头靠近转盘边缘外侧滑动设置,活插固定夹头固定于转盘,活动夹头、活插固定夹头的夹持端分别设置橡胶层,活动夹头外端侧设置进气孔,活动夹头的外端面进气孔口设置橡胶圈,活动夹头内部设置有通气道,活动夹头的橡胶层端面设置出气孔,通气道连通进气孔和出气孔,转盘的试验区一侧设置机架,夹紧气缸固定于机架,夹紧气缸杆端伸出,推顶活动夹头滑动实现夹紧,夹紧气缸杆端轴向设置对接气孔,夹紧气缸杆端径向设置外接气源的供气孔,对接气孔连通供气孔,夹紧气缸驱动组夹紧机构夹紧时连通对接气孔和进气孔;

10.膨胀箱内设置橡胶隔膜并分隔膨胀箱为上腔和下腔,上腔与水箱内连通,下腔连接进出气控制回路。

11.转盘为中心设有通孔的圆形盘体,转盘回转机构还包括转盘连接杆、轴承固定法兰、小齿轮、驱动器安装架,方管立柱顶部固定设置有轴承固定法兰,轴承固定法兰上同轴设置回转支撑轴承、驱动器安装架,回转支撑轴承外圈的外圆设置有外齿,回转支撑轴承内圈通过螺钉连接固定于轴承固定法兰、驱动器安装架之间,驱动器安装架设置有驱动器,驱动器动力输出轴连接设置小齿轮,小齿轮啮合回转支撑轴承外齿,转盘连接杆连接回转支撑轴承外圈和转盘,转盘与回转支撑轴承同轴,驱动器旋转时通过小齿轮驱动回转支撑轴承外圈旋转并带动转盘旋转。

12.翻板放料机构包括:翻板、翻板齿轮、扭簧、推板齿轮、推板、支撑板,对应落料通孔的在两侧,在转盘底面对称固定两支撑板,翻板齿轮、推板齿轮相互啮合安装于两支撑板间,翻板后端与翻板齿轮焊接为一体,翻板前端延伸部适配于落料通孔,推板与推板齿轮焊接为一体,推板回摆使推板齿轮旋转啮合翻板齿轮被动旋转,翻板齿轮旋转驱动翻板的延伸部开闭于落料通孔,支撑板固定设置扭簧,扭簧的两个旋扭端分别连接翻板齿轮、推板齿轮,翻板放料机构设置有推顶推板回摆的翻板气缸,方管立柱焊接翻板气缸弧形安装板固定座,翻板气缸弧形安装板固定座连接设置翻板气缸弧形安装板,翻板气缸弧形安装板设置若干圆形通孔,翻板气缸插入翻板气缸弧形安装板的圆形通内锁紧,若干翻板气缸的杆端与对应的推板对位。

13.一种双工位玛钢管件潜水式气密自动试验机,还包括:出料输送系统、出料提升机构,出料输送系统包括:成品出料输送带、废品出料输送带、链轮、驱动电机、链条、辊轴组,成品出料输送带、废品出料输送带分别设置辊轴组进行托辊涨紧,辊轴组固定设置于水箱底板上部,成品出料输送带、废品出料输送带分别对应试验区和装料区,辊轴组设置驱动轮,机架侧面固定设置驱动电机,驱动电机输出轴端设置链轮,驱动轮通过链条与链轮连接,成品出料输送带、废品出料输送带的出料端分别设置出料提升机构,出料提升机构包括提升槽和升降器,升降器固定设置于水箱,升降器连接提升槽上端并驱动其升降,出料输送系统、提升槽处于水箱敞口内。

14.活动夹头下方的转盘上、与活动夹头相对应的位置设有u型槽,u型槽内设置弹簧,活动夹头左端面固定设置弹簧挡板,在弹簧的作用下,驱动活动夹头处于左端位置朝向夹紧气缸的方向。

15.膨胀箱:包括矩形箱体、充气盒,水箱底板下连接设置有带上、下法兰的矩形箱体,矩形箱体上法兰与水箱底下固定连接,矩形箱体下法兰与充气盒的上法兰固定连接,矩形

箱体下法兰与充气盒上法兰之间对夹有橡胶隔膜,橡胶隔膜上的矩形箱体内腔为上腔,隔膜下的充气盒为下腔,水箱底板对应矩形箱体的区域加工有若干长圆孔,膨胀箱为两个,膨胀箱分别对应试验区和装料区。

16.充气盒右侧设置进气阀,进气阀与两个充气盒通过进气三通和管道与连接,充气盒左侧设置排气阀,排气阀与两个充气盒通过排气三通和管道连接。

17.水箱箱体内侧设置液位传感器。

18.机架包括弯曲梁和若干竖梁、横梁焊接构成,机架与方管立柱的位置相对固定,二者通过底部横梁连接约束固定,弯曲梁内侧面与转盘外圆之间预设用于安装夹紧气缸的等距空间,在弯曲梁和底部横梁靠近中间位置的机架铺设水箱底板,四周以机架的竖梁为依托拼焊若干水箱侧板,焊接形成一个上部敞口的水箱。

19.与现有技术相比,本实用新型可以获得以下技术效果:

20.1.采用转盘旋转机构,转盘上环形布置多组夹紧机构和多组翻板放料机构。整体分试验区、装料区两部分并对称布置,试验区打压试验的同时装料区可进行装料。实现多组同时打压试验,试验与装料同时进行,有效的提高了工作效率。

21.2.夹紧机构的活动夹头在夹紧气缸活塞杆缩回状态下与夹紧气缸完全脱开,不影响转盘旋转。夹紧气缸活塞杆上设通气孔,打压气路系统不随转盘转动,简化了气路的结构。整体结构简单,实现夹紧、松开、通气多种功能。

22.3.翻板放料机构的翻板气缸活塞杆伸出时推动翻板向下翻转。气缸活塞杆缩回时通过扭簧扭动齿轮旋转,使翻板复位。具有结构紧凑,可同时实现托持、落料双重功能的特点。

[0023] 4.水箱下设置充气盒和弹性橡胶密封板组成的密封气室,气室充气水位上升,气室排气水位下降。可在水位上升状态下将被试管件潜入水中进行试验,在水位下降状态下转盘旋转,以避免转盘旋转过程中对水搅动产生气泡,水位升降切换快,且水平升降过程中不易产生干扰气泡。

附图说明

[0024]

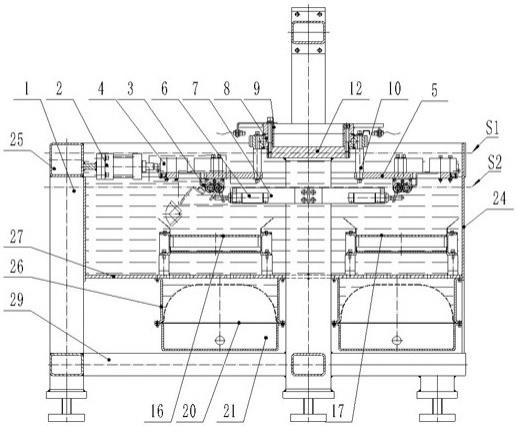

图1是本实用新型正向示意图;

[0025]

图2是本实用新型图1的左视图;

[0026]

图3是本实用新型图1的俯视图;

[0027]

图4是本实用新型水箱结构示意图;

[0028]

图5是本实用新型的翻板气缸布置示意图;

[0029]

图6是本实用新型翻板放料机构组成示意图;

[0030]

图7是本实用新型翻板放料机构剖视图;

[0031]

图8是本实用新型夹紧机构示意图;

[0032]

图9是本实用新型夹紧机构松开四通管件的状态示意图;

[0033]

图10是本实用新型夹紧机构夹紧四通管件的状态示意图;

[0034]

图11是本实用新型用于夹紧三通接头的夹紧机构结构状态示意图。

[0035]

其中,1-竖梁、2-夹紧气缸、3-翻板放料机构、4-夹紧机构、5-转盘、6-翻板气缸、7-翻板气缸弧形安装板、8-回转支承轴承、9-驱动器安装架、10-转盘连接杆、11-翻板气缸弧

形安装板固定座、12-轴承固定法兰、13-出料提升机构、14-小齿轮、15-驱动器、16-成品出料输送带、17-废品出料输送带、18-排气阀、19-排气三通、20-橡胶隔膜、21-充气盒、22-进气三通、23-进气阀、24-水箱侧板、25-弯曲梁、26-矩形箱体、27-水箱底板、28-液位传感器、29-底部横梁、30-驱动电机、31-链条、301-翻板、302-翻板齿轮、303-扭簧、304-推板齿轮、305-推板、306-支撑板一、307-支撑板二、308-弹簧固定销、309-挡板、401-橡胶圈、402-弹簧、403-活动夹头、404-活插固定夹头、405-固定座。

具体实施方式

[0036]

如图1~4所示,一种双工位玛钢管件潜水式气密自动试验机,包括机架、夹紧气缸2、转盘回转机构、翻板放料机构3、夹紧机构4、出料输送系统、出料提升机构13、水箱、水位调节系统,转盘回转机构包括:转盘5、回转支承轴承8、转盘连接杆10、轴承固定法兰12、小齿轮14,转盘回转机构的回转中心下方设置方管立柱,方管立柱顶部固定设置有轴承固定法兰12,轴承固定法兰12上同轴设置回转支承轴承8、驱动器安装架9,回转支承轴承8外圈的外圆设置有外齿,回转支承轴承8内圈通过螺钉连接固定于轴承固定法兰12、驱动器安装架9之间,驱动器安装架9设置有驱动器15,驱动器15动力输出轴连接设置小齿轮14,小齿轮14啮合回转支承轴承8外齿,转盘5为中心设有通孔的圆形盘体,转盘连接杆10的上端插入回转支承轴承8外圈的安装孔内,下端与转盘5固定连接,转盘5与回转支承轴承8同轴,驱动器15旋转时通过小齿轮14驱动回转支承轴承8外圈旋转并带动转盘5旋转。

[0037]

驱动器15为伺服电机驱动轴连接减速机。

[0038]

如图1、图3、图5,转盘5一半为试验区i工位、另一半为装料区ii工位,转盘5的上平面左右两侧对应试验区和装料区、对称扇形均布有多组夹紧机构4;对应每个夹紧机构4的转盘5上设置有落料通孔,转盘5下平面与落料通孔相对应的位置安装有多组扇形均布的翻板放料机构3。

[0039]

如图1、图3、图8~11所示,若干夹紧机构4扇形均布在转盘5的上平面,夹紧机构4包括:活动夹头403、活插固定夹头404、固定座405,活动夹头403、活插固定夹头404可根据不同管件灵活更换,活动夹头403、活插固定夹头404分别设置有夹持端,活动夹头403、活插固定夹头404的夹持端相对设置,固定座405与活插固定夹头404螺钉连接固定,其中,活动夹头403靠近转盘5边缘外侧设置,活插固定夹头404通过固定座405固定于转盘5内侧,活动夹头403上设有长圆孔并使用专用螺钉滑动固定到转盘5上平面,活动夹头403沿长圆孔方向可以前后移动进行夹持动作,若干活动夹头403的夹持移动方向向心设置,活动夹头403、活插固定夹头404的夹持端之间位置在装盘上设置有落料通孔,活动夹头403下方的转盘5上与活动夹头403相对应的位置设有u型槽,弹簧402插入u型槽内,弹簧挡板固定到活动夹头403左端面,在弹簧的作用下,驱动活动夹头403处于左端位置朝向压紧气缸2的方向。

[0040]

活动夹头403、活插固定夹头404的夹持端分别设置有橡胶层,活动夹头403外端侧设置进气孔,活动夹头403的进气孔口设置橡胶圈401,活动夹头403内部设置有通气道,活动夹头403的橡胶层端面中央设置出气孔,通气道连通进气孔和出气孔。

[0041]

活动夹头403、活插固定夹头404的夹持端橡胶层的厚度和面积与被试管件的接口面适配密封。

[0042]

如图6~7所示,翻板放料机构3包括:翻板301、翻板齿轮302、扭簧303、推板齿轮

304、推板305、支撑板一306、支撑板二307、弹簧固定销308、挡板309, 相邻落料通孔的转盘5底面对称固定撑板一306、支撑板二307,翻板齿轮302、推板齿轮304的两个齿轮两端的伸出轴分别插入支撑板一306、支撑板二307的装配孔内,翻板301后端与翻板齿轮302焊接为一体,推板305与推板齿轮304焊接为一体,翻板齿轮302与推板齿轮304相互啮合,翻板301前端延伸部适配于落料通孔,推板305回摆使推板齿轮304旋转啮合翻板齿轮302被动旋转,翻板齿轮302旋转驱动翻板301的延伸部开闭于落料通孔,翻板301的延伸部上位为落料孔闭合状态,翻板301的延伸部下位为落料通孔打开状态,进一步的,支撑板二307设置弹簧固定销308,两根扭簧303设置共同的固定端,扭簧303的固定端通过弹簧固定销308适配连接,翻板齿轮302与推板齿轮304其中较长一端的伸出轴端面上设置有纵向凹槽,两根扭簧303的旋扭端插入对应的齿轮伸出轴凹槽内并用挡板309固定;推板305回摆通过翻板气缸6进行推顶,翻板气缸6固定方式:翻板气缸6固定于方管立柱,如图1-3、图5,试验区i、装料区ii分隔处设置翻板气缸弧形安装板固定座11,翻板气缸弧形安装板固定座11焊接在中心方管立柱的两个对立面,两个加工有若干圆形通孔的半圆状翻板气缸弧形安装板7两端分别用固定螺钉连接并拼接成一个圆形,圆柱形翻板气缸6插入翻板气缸弧形安装板7的圆形安装孔内,并通过锁母锁紧固定,若干翻板气缸6的杆端与对应的推板305对位。

[0043]

如图1~3、图8,转盘5的试验区i一侧,活动夹头403进气孔外侧对应设置有夹紧气缸2,夹紧气缸2固定于机架,机架包括弯曲梁25和若干竖梁1、横梁焊接构成,机架与方管立柱的位置相对固定,二者通过底部横梁29连接约束固定,弯曲梁25内侧面与转盘5外圆之间预设用于安装夹紧气缸2的等距空间,夹紧气缸2尾部固定于弯曲梁25内侧面,夹紧气缸2杆端伸出推顶活动夹头403滑动实现夹紧,夹紧气缸2杆端轴向设置对接气孔,夹紧气缸2杆端径向设置可外接气源的供气孔,对接气孔连通供气孔,夹紧气缸2与扇形均布在转盘5的夹紧机构4等高且同一轴线的位置,夹紧气缸2杆端推顶活动夹头403时,对接气孔与活动夹头403的进气孔连通,橡胶圈401密封防止对接部漏气,气源压力由活动夹头403导入至被试管件内孔。

[0044]

在弯曲梁25和底部横梁29大约中间位置的机架铺设水箱底板27,四周以机架的竖梁1为依托拼焊若干水箱侧板24,焊接形成一个上部敞口的水箱,水箱敞口上沿高于活动夹头403、活插固定夹头404的上平面,水箱箱体内侧设置液位传感器28,水箱敞口面覆盖试验区i、装料区ii。

[0045]

如图1~3,水位调节系统包括:膨胀箱、进出气控制回路,膨胀箱:包括矩形箱体26、充气盒21、橡胶隔膜20,水箱底板27下部连接设置有带上、下法兰的矩形箱体26,矩形箱体26上法兰与水箱底板27固定连接,矩形箱体26下法兰与充气盒21的上法兰固定连接,矩形箱体26下法兰与充气盒21上法兰之间对夹有橡胶隔膜20,水箱底板27对应矩形箱体26的区域加工有若干长圆孔,上述膨胀箱为两个,膨胀箱分别对应试验区i和装料区ii。

[0046]

进出气控制回路包括:充气盒21右侧设置有进气阀23,进气阀23通过进气三通22和管道与两个充气盒21连接,充气盒21左侧设置有排气阀18,排气阀18通过排气三通19和管道与两个充气盒21连接。橡胶隔膜20、充气盒21、进气三通22、进气阀23、排气三通19、排气阀18及连接管道形成一个密封气室,进气阀23设置q1口接入气压,排气阀18设置q2口排气。

[0047]

出料输送系统包括:成品出料输送带16、废品出料输送带17、链轮、驱动电机30、链

条31、辊轴组,成品出料输送带16、废品出料输送带17分别设置辊轴组进行托辊涨紧,辊轴组固定设置于水箱底板27上部,成品出料输送带16、废品出料输送带17分别对应试验区和装料区,辊轴组设置驱动轮,机架侧面固定设置驱动电机30,驱动电机30输出轴端设置链轮,驱动轮通过链条31与链轮连接。

[0048]

成品出料输送带16、废品出料输送带17的出料端分别设置出料提升机构,出料提升机构13包括提升槽和升降器,升降器固定设置于水箱,升降器连接提升槽上端并驱动其升降提升,提升槽处于下降位时,槽体与成品出料输送带16、废品出料输送带17出料端对接,提升槽处于上位时,槽体与外部对接卸料,升降器升起时离开水箱液面。

[0049]

工作方式为:

[0050]

如图1~11,水箱内加注清水,液面略低于转盘5下平面。先将被试管件按指定的方向放到夹紧机构3的活动夹头403和活插固定夹头404形成的空间内,伺服电机驱动减速机旋转旋转,通过减速机轴端小齿轮14驱动回转支承轴承8外齿,带动转盘5逆时针旋转,旋转180

°

后,将被试管件从装料区ii转移到试验区i,同时将之前处于试验区i内的不合格被试管件转移到装料区ii。装料区ii将不合格试验件落料后继续进行装料的同时试验区i开始进行打压试验;

[0051]

多组夹紧气缸2的a口接通压缩空气,夹紧气缸2的活塞杆伸出,推动活动夹头403和被试管件向右移动,与活插固定夹头404共同作用将被试管件夹紧。排气阀18关闭,进气阀23打开,向充气盒21内送入压缩空气,推动橡胶隔膜20向上膨胀,橡胶隔膜20上方矩形箱体26内的水通过水箱底板27长圆孔充到水箱,致使水箱内水位上升,水位上升到上液位s1将被试管件刚好淹没时,液位传感器28发出电信号,进气阀23关闭停止供气。夹紧气缸2的活塞杆头部的进气孔c口接通一定压力的压缩空气,通过活动夹头403内部的通气通道将压缩气体送入被试管件内,气体压力升到规定压力后停止供气,试验过程中,观察到某个位置有气泡产生时,说明被试管件存在砂眼或气孔,判定为不合格品,电控系统对有瑕疵的夹紧机构自动进行系统标记。试验完成后,排气阀18打开将充气盒21内压缩空气排出,水压迫橡胶隔膜20向下缩回,水箱内水位下降,下降到下液位s2略低于转盘5下平面下水位时,液位传感器28发出电信号,排气阀18关闭;然后夹紧气缸2的a口排气,b口接通压缩空气,夹紧气缸2的活塞杆退回,在弹簧402的作用下,推动活动夹头403向左移动,将被试管件松开。

[0052]

根据试验结果,电控系统自动控制翻板气缸6进行动作,合格管件对应的翻板气缸6的d口接通压缩空气,翻板气缸6活塞杆伸出,通过推板305驱动推板齿轮304顺时针旋转,带动翻板齿轮302、翻板301逆时针方向旋转翻板301下翻,将翻板301上的被试管件合格品落到成品出料皮带16上,驱动电机30旋转通过链条31带动成品出料皮带16动作,将成品出料输送带16上的被试管件合格品送到出料提升机13的托料盘上进行出料。之后翻板气缸6的d口排气,e口接通压缩空气,翻板气缸6活塞杆缩回,扭簧303扭动翻板齿轮302顺时针旋转,同时带动推板齿轮304逆时针旋转,翻板301、推板305复位。

[0053]

伺服电机驱动减速机旋转旋转,转盘5顺时针旋转180

°

,将试验区切换转入装料区,不合格管件对应的翻板气缸6动作,将不合格管件落到废品出料输送带17上,驱动电机30旋转通过链条31带动废品出料输送带17动作,将废品出料输送带17上的不合格管件送到出料提升机13的托料盘上进行出料。之后翻板气缸6复位,待装料区装料完成之后,开始下一个工作循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1