高温往复摩擦磨损试验机的制作方法

1.本实用新型属于材料表面性能测试技术领域,涉及一种高温摩擦磨损试验设备,尤其涉及一种高温往复摩擦磨损试验机。

背景技术:

2.机械装备运动部件的摩擦、磨损和润滑一直是影响机械系统可靠性和寿命的共性问题。随着科技的快速发展,高速列车铁轨、高速列车供电电弓、卫星天线、高速直线导轨等往复运动工况下的材料,其实际工作环境大多涉及到极端高温情况;国内研发生产的高温摩擦磨损试验机均为旋转摩擦方式,不能够反映出高温材料在往复运动工况下的测试情况;而进口高温往复摩擦磨损试验机由于结构复杂,使用维护成本高昂等因素,严重制约着高温往复运动工况下材料及涂层的摩擦磨损性能检测。

技术实现要素:

3.本实用新型的目的是为了解决现有高温往复摩擦磨损试验机存在的上述技术问题,提供一种检测精准、成本低廉的高温往复摩擦磨损试验机,进行高温往复运动工况下材料及涂层的性能检测。

4.本实用新型的目的是通过以下技术方案实现的:

5.一种高温往复摩擦磨损试验机,包括加热炉、温度控制仪和往复摩擦磨损加载装置,所述加热炉内部设有样品台和温度传感器,温度传感器用于检测和控制样品加热温度,加热炉顶部设有炉盖;

6.所述往复摩擦磨损加载装置包括加载杆,加载杆底端穿过炉盖伸入加热炉内部、并与样品台上表面相接触,加载杆顶端置于加载杆安装套内,并可在加载杆安装套内上下自由活动,加载杆安装套横向两端通过轴承固定于u型往复横梁两侧,加载杆安装套一端通过传力连杆与拉压传感器一侧连接,拉压传感器另一侧通过门型支架固定在u型往复横梁上,u型往复横梁安装在x方向滑块上,x方向滑块与曲柄连杆相接,曲柄连杆通过轴承与偏心机构连接,偏心机构通过第二联轴器与往复运动电机相接;所述加载杆安装套顶部与滚珠滑轨相接触,滚珠滑轨顶部设有载荷传感器,载荷传感器顶部与直线导杆底部连接,直线导杆顶部通过第一联轴器与载荷加载电机主轴相连;载荷加载电机主轴底部套设连接横梁,连接横梁远离载荷加载电机一端穿设立柱,立柱底部通过门式支架固定在主机架顶板上;

7.所述温度控制仪分别与温度传感器和工控机电连接;所述载荷传感器和拉压传感器均与工控机电连接。

8.作为本实用新型技术方案的改进,所述加热炉底部设有移动平台,移动平台底部设有y方向移动滑轨,移动平台一侧设有移动调节手轮。

9.进一步地,所述y方向移动滑轨底部设有升降台,升降台一侧设有升降调节旋钮。

10.进一步地,所述温度控制仪与升降台均安装于主机架底板上。

11.进一步地,所述直线导杆顶部置于加载系统安装套内,加载系统安装套顶部安装于载荷加载电机底部,加载系统安装套内设有加载丝杆,加载丝杆外周套设加载弹簧,加载丝杆通过第一联轴器与载荷加载电机主轴相连,连接横梁套设于加载系统安装套底部。

12.进一步地,所述加热炉外侧底部设有水冷装置。

13.进一步地,所述水冷装置为循环水箱。

14.进一步地,所述炉盖与u型往复横梁之间的加载杆上穿设隔热板。

15.与现有高温往复摩擦磨损试验机相比,本实用新型具有以下有益效果:

16.1、本实用新型由加热炉、温度控制仪和往复摩擦磨损加载装置构成,加热炉内设有温度传感器,温度传感器与温度控制仪相配合实现样品测试高温温度的检测与控制,整个设备结构简单、设计精妙,成本低廉,可以实现高温往复运动工况下材料及涂层的摩擦磨损性能检测。

17.2、现有载荷加载装置的加载丝杆与加载杆为刚性接触,使得加载杆与样品台之间也为刚性接触,容易损坏样品台,本实用新型通过加载系统安装套和加载弹簧的设置,将加载杆与样品台之间的接触方式转换为弹性接触,可以提高测试样品上所加载荷力的精度,降低测试材料表面粗糙度要求,降低样品测试成本。

18.3、本实用新型中加热炉前后、左右的位置均可调节,可以适用于不同加载杆及待测样品的摩擦磨损性能检测,同时,可以提高加载杆与样品接触的精确度,从而提高样品的测试精度。

附图说明

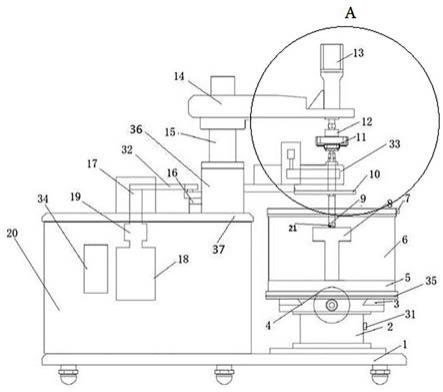

19.图1为本实用新型高温往复摩擦磨损试验机的结构示意图;

20.图2为图1中局部a的剖视图;

21.图3为本实用新型的电路连接关系图;

22.附图标记:1、主机架底板;2、升降台;3、y方向移动滑轨;4、移动调节手轮;5、水冷装置;6、加热炉;7、炉盖;8、样品台;9、加载杆;10、隔热板;11、滚珠滑轨;12、载荷传感器;13、载荷加载电机;14、连接横梁;15、立柱;16、x方向滑块;17、偏心机构;18、往复运动电机;19、第一联轴器;20、温度控制仪;21、样品夹具;22、第二联轴器;23、加载弹簧;24、加载丝杆;25、加载系统安装套;26、直线导杆;27、加载杆安装套;28、轴承;29、传力连杆;30、拉压传感器;31、升降调节旋钮;32、曲柄连杆;33、u型往复横梁;34、显示面板;35、移动平台;36、门式支架;37、主机架顶板。

具体实施方式

23.以下结合附图对本实用新型的结构和工作过程进行详细说明。

24.参照图1和图2,本实用新型公开了一种高温往复摩擦磨损试验机,包括加热炉6、温度控制仪20和往复摩擦磨损加载装置,其中,加热炉6内部设有样品台8和温度传感器,温度传感器用于检测和控制样品加热温度,加热炉6顶部设有炉盖7,加热炉6外侧底部设有作为水冷装置5的循环水箱。循环水箱置于移动平台35上,移动平台35底部设有y方向移动滑轨3,移动平台35一侧设有移动调节手轮4。y方向移动滑轨3底部设有升降台2,升降台2一侧设有升降调节旋钮31。所述温度控制仪20与升降台2均安装于主机架1上,温度控制仪20与

升降台2共平面。

25.往复摩擦磨损加载装置包括加载杆9,加载杆9底部穿过炉盖7伸入加热炉6内部、并与样品台8上表面相接触,加载杆9顶部置于加载杆安装套27内,并可在加载杆安装套27内上下自由活动,加载杆安装套27横向两端通过轴承28固定于u型往复横梁33两侧,炉盖7与u型往复横梁33之间的加载杆9上穿设隔热板10,杜绝炉内高温对载荷传感器12的影响。加载杆安装套27通过传力连杆29与拉压传感器30一侧连接,拉压传感器30另一侧通过门式立架固定在u型往复横梁33上,u型往复横梁33安装在x方向滑块16上,x方向滑块16与曲柄连杆32相接,曲柄连杆32另一端设有偏心机构17,偏心机构17置于温度控制仪20顶部的主机架顶板37上,偏心机构17通过第二联轴器22与往复运动电机18相接。加载杆安装套27顶部与滚珠滑轨11相接触,滚珠滑轨11顶部设有载荷传感器12,载荷传感器12顶部与直线导杆26底部连接,直线导杆26顶部置于加载系统安装套25内,加载系统安装套25顶部安装于载荷加载电机13底部,加载系统安装套25内设有加载丝杆24,加载丝杆24外周套设加载弹簧23,加载丝杆24通过第一联轴器19与载荷加载电机13主轴相连,连接横梁14套设于加载系统安装套25底部。载荷加载电机13主轴底部套设连接横梁14,连接横梁14远离载荷加载电机13一端穿设立柱15,立柱15底部安装在门式支架36上,x方向滑块16从门式支架36下端穿过;温度控制仪20分别与温度传感器和工控机电连接,温度控制仪20上设有显示面板34。载荷传感器12和拉压传感器30均与工控机电连接。

26.采用本实用新型装置进行材料的高温摩擦磨损性能测试时,在样品台8上放置待测样品,并用夹具21(球夹具或栓夹具)固定,在工控机人机界面预设加热炉6炉内温度,工控机将该预设温度指令输送至温度控制仪20,由温度控制仪20配合温度传感器,将加热炉6炉内温度调整至预设温度。随后,通过工控机预设加载力、摩擦线速度、摩擦力等,与此同时,载荷加载电机13启动,载荷加载电机13通过第一联轴器22驱动加载丝杆24动作,加载丝杆24通过弹簧23驱动直线滑杆26带动加载杆24向下运动,并给加载杆24施加载荷,直至加载杆24下端与样品台8表面的样品接触,加载力实际大小通过载荷传感器12检测并反馈给工控机,最终将加载力实际大小调整至预设值。最后,往复运动电机18启动,驱动偏心机构17带动曲柄连杆32带动u型往复横梁33实现往复运动,载荷传感器12、载荷加载电机13、连接横梁14通过立柱15固定在门式支架36上,门式支架固定在主机架顶板37上,u型往复横梁33通过往复滑块16穿过门式支架36做往复运动,带动加载杆9实现往复摩擦,加载杆上端通过滚珠滑轨11实现往复运动,对待测样品施加摩擦力,摩擦线速度实际大小通过往复运动电机18的驱动器检测并反馈给工控机,最终将摩擦线速度实际大小调整至预设值,试验中的摩擦力由拉压传感器3来检测并反馈给工控机,最终将摩擦力实际大小调整至预设值。

27.试验过程中,可以通过调节加热炉6前后、左右的位置,以提高加载杆9与样品接触的精确度,从而提高样品的测试精度。至此,测试试验正式开始。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1