一种基于3D打印的螺桩装配检测工具的制作方法

一种基于3d打印的螺桩装配检测工具

技术领域

1.本实用新型涉及检测领域,具体涉及一种基于3d打印的螺桩装配检测工具。

背景技术:

2.在航空机匣的装配中往往需要装配大量的螺钉螺桩;由于航空机匣的精度要求非常的高,所以在装配完成后需要检测螺桩的装配偏差是否满足要求;这一步骤通常是由人工通过卡尺逐个进行测量,这种检测方式费时费力,并且容易出现漏检的情况。

3.通过观察统计得出结论,成熟工人对一个螺桩进行卡尺检测需要30s;而一个航空机匣上螺桩大概有100个左右,检测完成需要50分钟;这极大的拖延了生产节拍。

技术实现要素:

4.本实用新型的目的是提供一种基于3d打印的螺桩装配检测工具,用以解决现有检测方法效率低的问题。

5.为了实现上述任务,本实用新型采用以下技术方案:

6.一种基于3d打印的螺桩装配检测工具,包括由3d打印工艺制成的下偏差检测滑块和上偏差检测滑块;

7.下偏差检测滑块、上偏差检测滑块均包括底滑块、支板以及检测板,其中:

8.底滑块的底面为平面,置于待检测机匣表面,用于在机匣表面滑动;

9.支板垂直设置在所述底滑块的一端;

10.检测板为平板,垂直设置在支板上端部,与底滑块的底面平行;

11.其中,下偏差检测滑块、上偏差检测滑块中检测板下表面与底滑块底面的距离不同,用以分别检测下偏差、上偏差。

12.进一步地,所述的下偏差检测滑块中的检测板的下表面与底滑块底面的距离,为螺桩装配的下偏差高度。

13.进一步地,所述的上偏差检测滑块中的检测板的下表面与底滑块底面的距离,为螺桩装配的上偏差高度。

14.进一步地,所述底滑块的顶面设计有防滑指槽。

15.进一步地,防滑指槽的前端为圆弧状,后端穿出底滑块顶面端部。

16.进一步地,所述的检测板的边角处计成圆角形式。

17.与现有技术相比,本实用新型具有以下技术特点:

18.本实用新型提出的检测工具结构简单,提高了螺桩装配检测的效率,有效保证了检测精度。

附图说明

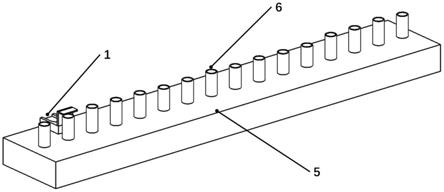

19.图1为下偏差检测滑块的结构示意图;

20.图2为上偏差检测滑块的结构示意图;

21.图3为下偏差检测滑块的应用示意图;

22.图4为图3的局部放大图。

23.图中标号说明:1下偏差检测滑块,2上偏差检测滑块,3检测板,4底滑块,5支板,6螺桩,7防滑指槽。

具体实施方式

24.本实用新型的目的是改善螺桩6检测的效率并且解决人工漏检问题;参见图1至图4,本实用新型提出的一种基于3d打印的螺桩装配检测工具,包括由 3d打印工艺制成的下偏差检测滑块1和上偏差检测滑块2;

25.下偏差检测滑块1、上偏差检测滑块2均包括底滑块4、支板5以及检测板3,其中:

26.底滑块4的底面为平面,置于待检测机匣表面,用于在机匣表面滑动;

27.支板5垂直设置在所述底滑块4的一端;

28.检测板3为平板,垂直设置在支板5上端部,与底滑块4的底面平行;

29.其中,下偏差检测滑块1、上偏差检测滑块2的结构相同,区别在于下偏差检测滑块1、上偏差检测滑块2中的检测板3高度不同,即检测板3下表面与底滑块4底面的距离不同,用以分别检测下偏差、上偏差。

30.所述的下偏差检测滑块1中的检测板3的下表面与底滑块4底面的距离,为螺桩6装配的下偏差高度。

31.所述的上偏差检测滑块2中的检测板3的下表面与底滑块4底面的距离,为螺桩6装配的上偏差高度。

32.所述底滑块4的顶面设计有防滑指槽7,便于使用时放置手指有效防滑;防滑指槽7的前端为圆弧状,后端穿出底滑块4顶面端部。

33.所述的检测板3的边角处计成圆角形式,能够防止检测滑块与螺桩6剐蹭造成的刮伤。

34.本实用新型适用于所有型号螺桩6的装配检测,通过建立相应的尺寸模型通过3d打印技术可以快速的打印出需要的下偏差检测滑块1、上偏差检测滑块 2;3d打印出的检测滑块误差在允许范围之内。

35.本实用新型的使用过程如下:

36.将下偏差检测滑块1置于机匣表面,并将检测板3紧挨螺桩6;通过沿螺桩6排列方向滑动下偏差检测滑块1,观测未与下偏差检测滑块1的检测板3 发生碰撞的螺桩6,若有则该螺桩6装配偏差超差;同理,将上偏差检测滑块2 置于机匣表面,并将检测板3紧挨螺桩6;通过沿螺桩6排列方向滑动上偏差检测滑块2,观测与上偏差检测滑块2的检测板3发生碰撞的螺桩6,若有则该螺桩6装配偏差超差。

37.以上实施例仅用于说明本申请的技术方案,而非对其限制;尽管参照前述实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的精神和范围,均应包含在本申请的保护范围之内。

技术特征:

1.一种基于3d打印的螺桩装配检测工具,其特征在于,包括由3d打印工艺制成的下偏差检测滑块(1)和上偏差检测滑块(2);下偏差检测滑块(1)、上偏差检测滑块(2)均包括底滑块(4)、支板(5)以及检测板(3),其中:底滑块(4)的底面为平面,置于待检测机匣表面,用于在机匣表面滑动;支板(5)垂直设置在所述底滑块(4)的一端;检测板(3)为平板,垂直设置在支板(5)上端部,与底滑块(4)的底面平行;其中,下偏差检测滑块(1)、上偏差检测滑块(2)中检测板(3)下表面与底滑块(4)底面的距离不同,用以分别检测下偏差、上偏差。2.根据权利要求1所述的基于3d打印的螺桩装配检测工具,其特征在于,所述的下偏差检测滑块(1)中的检测板(3)的下表面与底滑块(4)底面的距离,为螺桩(6)装配的下偏差高度。3.根据权利要求1所述的基于3d打印的螺桩装配检测工具,其特征在于,所述的上偏差检测滑块(2)中的检测板(3)的下表面与底滑块(4)底面的距离,为螺桩(6)装配的上偏差高度。4.根据权利要求1所述的基于3d打印的螺桩装配检测工具,其特征在于,所述底滑块(4)的顶面设计有防滑指槽(7)。5.根据权利要求4所述的基于3d打印的螺桩装配检测工具,其特征在于,防滑指槽(7)的前端为圆弧状,后端穿出底滑块(4)顶面端部。6.根据权利要求1所述的基于3d打印的螺桩装配检测工具,其特征在于,所述的检测板(3)的边角处计成圆角形式。

技术总结

本实用新型公开了一种基于3D打印的螺桩装配检测工具,包括由3D打印工艺制成的下偏差检测滑块和上偏差检测滑块;下偏差检测滑块、上偏差检测滑块均包括底滑块、支板以及检测板,其中:底滑块的底面为平面,置于待检测机匣表面,用于在机匣表面滑动;支板垂直设置在所述底滑块的一端;检测板为平板,垂直设置在支板上端部,与底滑块的底面平行;其中,下偏差检测滑块、上偏差检测滑块中检测板下表面与底滑块底面的距离不同,用以分别检测下偏差、上偏差。本实用新型提出的检测工具结构简单,提高了螺桩装配检测的效率,有效保证了检测精度。有效保证了检测精度。有效保证了检测精度。

技术研发人员:王小伟 王臣文 孟宪实 李洪岩 马文华 孙绪保

受保护的技术使用者:中国航发哈尔滨东安发动机有限公司

技术研发日:2021.09.18

技术公布日:2022/5/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1