一种弹簧生产制造的拉力检测装置的制作方法

1.本实用新型涉及弹簧生产技术领域,尤其涉及一种弹簧生产制造的拉力检测装置。

背景技术:

2.随着工业技术的不断发展与进步,为了满足工业制造的需求,对工件的生产质量和数量不断的增加,弹簧作为机械加工和制造的必要零配件,制造时,需要保障弹簧结构表面的稳定性。

3.弹簧在加工和制备后,需要进行弹性拉力检测,而弹簧是一种利用弹性来工作的机械零件,用弹性材料制成的零件在外力作用下发生形变,除去外力后又恢复原状,亦作“弹簧”,一般用弹簧钢制成,弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧、异型弹簧等。

4.在现有技术中,现有的弹簧拉力检测设备在使用时,主要采用伸缩结构为弹簧的拉伸提供动力的来源,而拉伸结构在不使用时始终暴露在外侧,使得拉伸结构易受到外界环境的影响而发生损坏,拉伸结构在不使用时没有任何的防护。

5.因此,有必要提供一种弹簧生产制造的拉力检测装置解决上述技术问题。

技术实现要素:

6.本实用新型提供一种弹簧生产制造的拉力检测装置,解决了现有的弹簧拉力检测设备在不使用时没有防护的问题。

7.为解决上述技术问题,本实用新型提供的弹簧生产制造的拉力检测装置包括:操作台,所述操作台的顶部固定安装有支撑主轴;防护外罩,所述防护外罩的底部固定安装于所述操作台的顶部,所述防护外罩的顶部安装有调节电机,所述调节电机的输出端固定安装有驱动齿轮,所述驱动齿轮的表面啮合有从动齿环;转动套管,所述转动套管的表面转动安装在所述支撑主轴的外表面,所述转动套管的一侧固定安装有固定板,所述固定板的顶部固定安装有限位滑轴,所述限位滑轴的顶端安装有第一拉力检测仪,并且限位滑轴的外表面套设有支撑弹簧;安装罩,所述安装罩的表面固定安装于所述转动套管的外表面,所述安装罩的顶部开设有连接孔;旋转把手,所述旋转把手的表面安装于所述安装罩的外侧,所述旋转把手的轴端固定安装有转动轴,所述转动轴的一端固定安装有第一齿轮,所述第一齿轮的表面啮合有第二齿轮,所述第二齿轮的轴端安装有联动轴,所述联动轴的外表面固定安装有传动盘,所述传动盘的表面缠绕有收拉带;升降套管,所述升降套管的表面滑动安装于所述转动套管的外表面,所述升降套管上安装有第二拉力检测仪;弹簧本体,所述弹簧本体安装于所述第一拉力检测仪的表面和所述第二拉力检测仪的表面之间。

8.优选的,所述调节电机的轴端贯穿所述防护外罩的表面且延伸至所述防护外罩的内侧,并且调节电机的轴端与所述防护外罩的表面转动连接,所述从动齿环的内表面与所述转动套管的外表面固定连接。

9.优选的,所述转动轴的一端贯穿所述安装罩的表面且延伸至所述安装罩的内部,并且转动轴的表面与所述安装罩的表面转动连接,所述第一齿轮的表面位于所述安装罩的内部。

10.优选的,所述第一齿轮的表面与所述第二齿轮的表面传动比为1:4。

11.优选的,所述联动轴的轴端与所述安装罩的内表面转动连接,所述传动盘的表面通过所述连接孔且延伸至所述安装罩的外侧,所述收拉带的顶端与所述升降套管的底部固定连接。

12.优选的,所述限位滑轴的顶端贯穿所述升降套管的表面且延伸至所述升降套管的上方,并且限位滑轴的表面与所述升降套管的表面滑动连接。

13.优选的,所述安装罩的一侧固定安装有连接架,所述连接架的侧面开设有限位滑孔,并且连接架的一侧固定连接有尺板,所述连接架的内表面滑动连接有伸缩滑块,所述伸缩滑块的一侧开设有连接槽,所述连接槽的内表面螺纹连接有螺轴,所述伸缩滑块的顶部固定安装有伸缩轴,所述伸缩轴的顶端固定安装有限位套杆。

14.优选的,所述螺轴的表面通过所述限位滑孔的内部且延伸至所述连接架的外侧,并且螺轴的表面与所述限位滑孔的内表面滑动连接,所述限位套杆的表面套设在所述收拉带的外表面。

15.与相关技术相比较,本实用新型提供的弹簧生产制造的拉力检测装置具有如下有益效果:

16.本实用新型提供一种弹簧生产制造的拉力检测装置,通过在拉力检测结构的外侧设置防护外罩,防护外罩内侧的拉力检测结构通过旋转结构方便转动至防护外罩的内侧,以便于拉力检测结构不使用时的收起和防护,旋转把手方便通过齿轮连接结构方便带动升降套管进行升降调节,从而方便对拉力检测进行施压。

附图说明

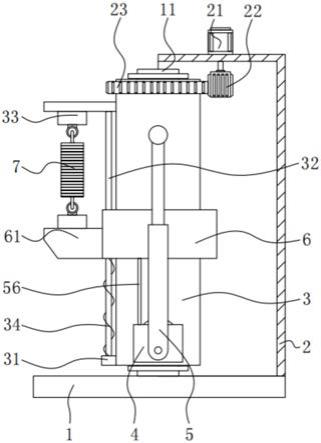

17.图1为本实用新型提供的弹簧生产制造的拉力检测装置的第一实施例的结构示意图;

18.图2为图1所示的安装罩部分的结构示意图;

19.图3为图1所示的安装罩部分的三维图;

20.图4为本实用新型提供的弹簧生产制造的拉力检测装置的第二实施例的结构示意图;

21.图5为图4所示的a部放大示意图。

22.图中标号:

23.1、操作台,11、支撑主轴;

24.2、防护外罩,21、调节电机,22、驱动齿轮,23、从动齿环;

25.3、转动套管,31、固定板,32、限位滑轴,33、第一拉力检测仪,34、支撑弹簧;

26.4、安装罩,41、连接孔;

27.5、旋转把手,51、转动轴,52、第一齿轮,53、第二齿轮,54、联动轴,55、传动盘,56、收拉带;

28.6、升降套管,61、第二拉力检测仪;

29.7、弹簧本体;

30.8、连接架,81、限位滑孔,82、尺板;

31.9、伸缩滑块,91、连接槽,92、螺轴,93、伸缩轴,94、限位套杆。

具体实施方式

32.下面结合附图和实施方式对本实用新型作进一步说明。

33.第一实施例:

34.请结合参阅图1、图2和图3,其中,图1为本实用新型提供的弹簧生产制造的拉力检测装置的第一实施例的结构示意图;图2为图1所示的安装罩部分的结构示意图;图3为图1所示的安装罩部分的三维图。

35.一种弹簧生产制造的拉力检测装置包括:操作台1,所述操作台1的顶部固定安装有支撑主轴11;防护外罩2,所述防护外罩2的底部固定安装于所述操作台1的顶部,所述防护外罩2的顶部安装有调节电机21,所述调节电机21的输出端固定安装有驱动齿轮22,所述驱动齿轮22的表面啮合有从动齿环23;转动套管3,所述转动套管3的表面转动安装在所述支撑主轴11的外表面,所述转动套管3的一侧固定安装有固定板31,所述固定板31的顶部固定安装有限位滑轴32,所述限位滑轴32的顶端安装有第一拉力检测仪33,并且限位滑轴32的外表面套设有支撑弹簧34;安装罩4,所述安装罩4的表面固定安装于所述转动套管3的外表面,所述安装罩4的顶部开设有连接孔41;旋转把手5,所述旋转把手5的表面安装于所述安装罩4的外侧,所述旋转把手5的轴端固定安装有转动轴51,所述转动轴51的一端固定安装有第一齿轮52,所述第一齿轮52的表面啮合有第二齿轮53,所述第二齿轮53的轴端安装有联动轴54,所述联动轴54的外表面固定安装有传动盘55,所述传动盘55的表面缠绕有收拉带56;升降套管6,所述升降套管6的表面滑动安装于所述转动套管3的外表面,所述升降套管6上安装有第二拉力检测仪61;弹簧本体7,所述弹簧本体7安装于所述第一拉力检测仪33的表面和所述第二拉力检测仪61的表面之间。

36.通过在拉力检测结构的外侧设置防护外罩2,防护外罩2内侧的拉力检测结构通过旋转结构方便转动至防护外罩2的内侧,以便于拉力检测结构不使用时的收起和防护,旋转把手5方便通过齿轮连接结构方便带动升降套管6进行升降调节,从而方便对拉力检测进行施压。

37.拉力检测结构包括第一拉力检测仪33和第二拉力检测仪61;

38.旋转结构包括调节电机21、驱动齿轮22、从动齿环23和转动套管3;

39.齿轮连接结构包括转动轴51、第一齿轮52、第二齿轮53、联动轴54、传动盘55和收拉带56。

40.所述调节电机21的轴端贯穿所述防护外罩2的表面且延伸至所述防护外罩2的内侧,并且调节电机21的轴端与所述防护外罩2的表面转动连接,所述从动齿环23的内表面与所述转动套管3的外表面固定连接。

41.调节电机21使用时连接外界的电源,为设备的旋转提供动力的来源,调节电机21使用时能够带动驱动齿轮22同步转动,驱动齿轮22转动时能够同步带动从动齿环23同步转动,从动齿环23转动时能够同步带动转动套管3转动,转动套管3转动时能够同步带动其上的第一拉力检测仪33和第二拉力检测仪61进行旋转调节。

42.转动套管3转动时方便带动第一拉力检测仪33和第二拉力检测仪61旋转至防护外罩2的内部时,方便对第一拉力检测仪33和第二拉力检测仪61不使用时的收起和防护。

43.所述转动轴51的一端贯穿所述安装罩4的表面且延伸至所述安装罩4的内部,并且转动轴51的表面与所述安装罩4的表面转动连接,所述第一齿轮52的表面位于所述安装罩4的内部。

44.所述第一齿轮52的表面与所述第二齿轮53的表面传动比为1:4。

45.所述联动轴54的轴端与所述安装罩4的内表面转动连接,所述传动盘55的表面通过所述连接孔41且延伸至所述安装罩4的外侧,所述收拉带56的顶端与所述升降套管6的底部固定连接。

46.旋转把手5安装在安装罩4的外侧,用于手动调节,旋转把手5手动调节后方便带动转动轴51旋转,转动轴51旋转时方便带动第一齿轮52转动,第一齿轮52转动时方便带动第二齿轮53同步转动,第二齿轮53转动时能够带动联动轴54旋转,联动轴54旋转时方便带动传动盘55转动,传动盘55转动时方便带动收拉带56进行收紧,收拉带56收紧时方便带动升降套管6向下移动调节。

47.支撑弹簧34安装在升降套管6的下方,并且支撑弹簧34套设在限位滑轴32的外表面,为升降套管6提供支撑的作用。

48.所述限位滑轴32的顶端贯穿所述升降套管6的表面且延伸至所述升降套管6的上方,并且限位滑轴32的表面与所述升降套管6的表面滑动连接。

49.限位滑轴32为升降套管6提供支撑和限位,保障升降套管6升降调节的稳定性。

50.本实用新型提供的弹簧生产制造的拉力检测装置的工作原理如下:

51.当不需要使用第一拉力检测仪33和第二拉力检测仪61时,启动调节电机21,调节电机21带动驱动齿轮22同步转动,驱动齿轮22转动时带动从动齿环23同步转动,从动齿环23转动时能够带动转动套管3同步转动,转动套管3转动时能够带动其上的第一拉力检测仪33和第二拉力检测仪61同步转动,从而方便讲第一拉力检测仪33和第二拉力检测仪61稳定的旋转至防护外罩2的内侧;

52.同理当收起的第一拉力检测仪33和第二拉力检测仪61需要使用时,再次启动调节电机21,使得第一拉力检测仪33和第二拉力检测仪61旋转至防护外罩2的外侧,以方便第一拉力检测仪33和第二拉力检测仪61的展开使用。

53.与相关技术相比较,本实用新型提供的弹簧生产制造的拉力检测装置具有如下有益效果:

54.通过在拉力检测结构的外侧设置防护外罩2,防护外罩2内侧的拉力检测结构通过旋转结构方便转动至防护外罩2的内侧,以便于拉力检测结构不使用时的收起和防护,旋转把手5方便通过齿轮连接结构方便带动升降套管6进行升降调节,从而方便对拉力检测进行施压。

55.第二实施例:

56.请参阅图4和图5,基于本技术的第一实施例提供的一种弹簧生产制造的拉力检测装置,本技术的第二实施例提出另一种弹簧生产制造的拉力检测装置。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

57.具体的,本技术的第二实施例提供的弹簧生产制造的拉力检测装置的不同之处在

于,弹簧生产制造的拉力检测装置,还包括:

58.所述安装罩4的一侧固定安装有连接架8,所述连接架8的侧面开设有限位滑孔81,并且连接架8的一侧固定连接有尺板82,所述连接架8的内表面滑动连接有伸缩滑块9,所述伸缩滑块9的一侧开设有连接槽91,所述连接槽91的内表面螺纹连接有螺轴92,所述伸缩滑块9的顶部固定安装有伸缩轴93,所述伸缩轴93的顶端固定安装有限位套杆94。

59.通过在安装罩4的外侧设置有可伸缩的限位套杆94,以便于对升降套管6的向下拉扯进行限位,以保障升降套管6向下移动的范围和距离进行限位,以便于对每次拉力检测的范围进行限定,从而方便快速的检测,不需要通过感知来判断每次测试的距离。

60.所述螺轴92的表面通过所述限位滑孔81的内部且延伸至所述连接架8的外侧,并且螺轴92的表面与所述限位滑孔81的内表面滑动连接,所述限位套杆94的表面套设在所述收拉带56的外表面。

61.螺轴92的表面与连接槽91的内表面螺纹连接,并且螺轴92旋紧时方便对伸缩滑块9进行锁紧定位,从而方便对限位套杆94的使用高度进行固定;

62.当螺轴92旋松时方便对伸缩滑块9的使用高度进行滑动调节,从而方便对限位套杆94的使用高度进行调节;

63.在螺轴92升降调节的过程中,通过尺板82的表面的刻度方便对限位套杆94的升降高度进行快速的辨别,从而保障限位套杆94升降调节至指定高度进行限位。

64.有益效果:

65.通过在安装罩4的外侧设置有可伸缩的限位套杆94,以便于对升降套管6的向下拉扯进行限位,以保障升降套管6向下移动的范围和距离进行限位,以便于对每次拉力检测的范围进行限定,从而方便快速的检测,不需要通过感知来判断每次测试的距离。

66.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1