一种简易手持式管道测径装置的制作方法

1.本实用新型涉及石油及天然气管道安装技术领域,具体来讲,涉及一种简易手持式管道测径装置。

背景技术:

2.油气管道在进场后需要经过产品验收合格后,方能投入使用。钢管的检查内容包括外观检查、外径、壁厚、椭圆度等尺寸参数,但通常检查部位仅限于管道两端管口或距管口100mm范围内。管体中间位置是否发生变形,内径大小是否满足要求缺乏行之有效的检测方式。若内径大小不满足要求,可能导致后续管道测径工序(该工序为强制性工序)中,铝制测径板无法通过、或是当管道内需要复穿管道时,加大内管通过的难度。因此,参考相关管道技术说明书及管道通球测径标准,在管道进场后,可使用该装置对管道进行人工测径,可宏观上检测管道的变形程度,及时排查出不合格产品。

技术实现要素:

3.本实用新型的目的在于解决现有技术存在的上述不足中的至少一项。例如,本实用新型的目的在于提供一种结构合理、轻便易操作、可对大口径管道管径进行粗略检测的简易手持式管道测径装置。

4.为了实现上述目的,本实用新型提供了一种简易手持式管道测径装置,所述简易手持式管道测径装置包括测径板、支撑骨架和水准仪,其中,

5.所述测径板包括测径板本体、两个以上的解卡缺口、把手和观察窗,其中,

6.所述测径板本体为圆形薄板,在测径板本体上设置有水平参考线和竖直参考线,所述水平参考线和竖直参考线的交点位于测径板本体的圆心;

7.所述两个以上的解卡缺口沿测径板本体的圆周均匀分布;

8.所述把手与测径板本体固定设置以供操作人员握持;

9.所述观察窗设置在测径板本体上以供操作人员观察管道前方情况;

10.所述支撑骨架固定设置在测径板本体上以加强测径板本体的强度;

11.所述水准仪固定设置在测径板本体上以供操作人员校准测径板的竖直状态。

12.在本实用新型的一个示例性实施例中,所述两个以上的解卡缺口可为2~6个解卡缺口,所述解卡缺口可为类梯形状缺口。

13.在本实用新型的一个示例性实施例中,所述测径板本体的直径可通过式1计算,

14.式1为:d≥(d-2δ)

×

92.5%

15.其中,d为测径板本体的直径,mm;d为待测管道的理论外径,mm;δ为待测管道的理论壁厚,mm。

16.在本实用新型的一个示例性实施例中,所述支撑骨架可为十字型支架,相对水平参考线和竖直参考线,所述十字型支架的两条骨架可沿2点位~8点位、4点位~10点位方向固定设置在所述测径板本体上。

17.在本实用新型的一个示例性实施例中,所述观察窗可包括上观察窗和下观察窗,所述上观察窗和下观察窗相对所述水平参考线呈上下对称设置,上观察窗和下观察窗均为类梯形结构且上观察窗和下观察窗的中心轴线与所述竖直参考线重合。

18.在本实用新型的一个示例性实施例中,所述类梯形结构的上底和下底均可为弧形,且上底到测径板本体圆心的距离为10~15cm,下底到测径板本体圆周的距离为15~20cm。

19.在本实用新型的一个示例性实施例中,所述测径装置的直径可为1~2m,适用于长度为30m以下管道的测径。

20.在本实用新型的一个示例性实施例中,所述把手可包括左握把和右握把,左握把和右握把相对所述竖直参考线呈对称设置,左握把和右握把之间的距离为1~1.5m。

21.在本实用新型的一个示例性实施例中,所述左握把和右握把可为设置在测径板本体上的id形镂空结构,左握把和右握把的中心轴线与所述水平参考线重合。

22.在本实用新型的一个示例性实施例中,所述管道测径装置整体可为木质材质,测径板本体与支撑骨架以及测径板本体与水准仪通过螺栓固定。

23.与现有技术相比,本实用新型的有益效果可包括以下内容:

24.(1)本实用新型的简易手持式管道测径装置结构简单、轻便易操作,可对地面上短距离(总长度小于30m)的大口径(内径1~2m)钢管或混凝土管的内径大小进行粗略检测,防止待用钢管或混凝土套管内径参数不符合施工要求,或是套管发生严重变形导致管体内径缩小等情况;

25.(2)本装置增加了对管体中部变形程度的检测手段,一定程度上弥补对管道验收的盲区,防止内径缩小而导致焊接完成后通球测径工序时,测径板不能通过而导致其前置工序前功尽弃;

26.(3)该装置制作简便,整体重量轻,成本低廉,具有较强实用性和推广价值。

附图说明

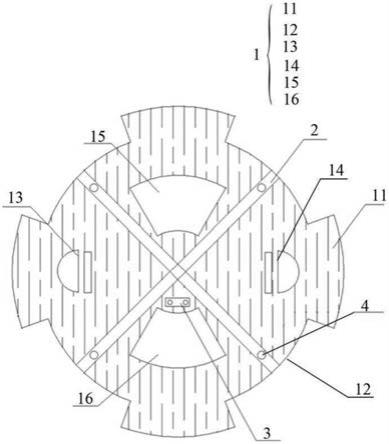

27.图1示出了根据本实用新型的一个示例性实施例的简易手持式管道测径装置的结构示意图;

28.图2示出了图1中支撑骨架嵌合处的结构示意图。

29.附图标记说明如下:

30.1-测径板、11-测径板本体、12-解卡缺口、13-左握把、14-右握把、15-上观察窗、16-下观察窗、2-支撑骨架、3-水准仪、4-螺栓。

具体实施方式

31.在下文中,将结合附图和示例性实施例来详细说明本实用新型的简易手持式管道测径装置简易手持式管道测径装置。需要说明的是,“上”、“下”、“左”、“右”“内”、“外”仅仅为了便于描述和构成相对的方位或位置关系,而并非指示或暗示所指的部件必须具有该特定方位或位置。

32.在本实用新型的一个示例性实施例中,简易手持式管道测径装置包括测径板、支撑骨架和水准仪。

33.其中,测径板包括测径板本体和设置在测径板本体上的两个以上的解卡缺口、把手和观察窗。其中,测径板本体为圆形薄板,在测径板本体上设置有水平参考线和竖直参考线,所述水平参考线和竖直参考线的交点位于测径板本体的圆心。

34.在本实施例中,两个以上的解卡缺口沿测径板本体的圆周均匀分布。例如,2~6的解卡缺口沿测径板本体的周向均匀分布在测径板本体圆周上。这里,所述解卡缺口可为类梯形状缺口,当发生测径板卡在管道内不宜解卡时,操作人员可将一只手伸入圆周上的类梯形状缺口中,通过前后晃动的方式进行解卡。

35.在本实施例中,把手与测径板本体固定设置以供操作人员握持测径装置在管道中前进。

36.在本实施例中,观察窗设置在测径板本体上以供操作人员观察管道内部前方情况,防止发生磕碰。

37.在本实施例中,支撑骨架固定设置在测径板本体上以加强测径板本体的强度。这里,支撑骨架起到增加测径板的抗弯变形强度,防止测径板受到阻力后容易发生形变。

38.在本实施例中,水准仪固定设置在测径板本体上以供操作人员校准测径板的竖直状态。例如,可在竖直参考线下方约5cm处,使用1~2颗螺栓固定连接一条形或方形木槽,用于放置条形或圆形水准仪。

39.在本示例性实施例中,两个以上的解卡缺口可为2~6个解卡缺口,所述解卡缺口可为类梯形状缺口。例如,4个解卡缺口沿测径板本体圆周均匀设置。

40.在本示例性实施例中,测径板本体的直径可通过式1计算,式1为:

41.d≥(d-2δ)

×

92.5%

42.其中,d为测径板本体的直径,mm;d为待测管道的理论外径,mm;δ为待测管道的理论壁厚,mm。这里,92.5%为根据长输油气管道规范确定管道变形后内径满足要求最小比例系数。

43.在本示例性实施例中,支撑骨架可为十字型支架,相对水平参考线和竖直参考线,所述十字型支架的两条骨架可沿2点位~8点位、4点位~10点位方向固定设置在所述测径板本体上。两根骨架的重叠部位可采用嵌合式处理,以保持两根骨架处于同一平面上,每根骨架的两端采用螺栓与测径板本体固定连接。

44.在本示例性实施例中,观察窗可包括上观察窗和下观察窗,所述上观察窗和下观察窗相对所述水平参考线呈上下对称设置,上观察窗和下观察窗均为类梯形结构且上观察窗和下观察窗的中心轴线与所述竖直参考线重合。所述类梯形结构的上底和下底均可为弧形,且上底到测径板本体圆心的距离为10~15cm,下底到测径板本体圆周的距离为15~20cm。

45.在本示例性实施例中,测径装置(测径板本体)的直径可为1~2m,适用于长度为30m以下管道的测径。

46.在本示例性实施例中,把手可包括左握把和右握把,左握把和右握把相对所述竖直参考线呈对称设置,左握把和右握把之间的距离为1~1.5m。所述左握把和右握把可为设置在测径板本体上的id形镂空结构,左握把和右握把的中心轴线与所述水平参考线重合。

47.在本示例性实施例中,管道测径装置整体可为木质材质,测径板本体与支撑骨架以及测径板本体与水准仪通过螺栓固定。

48.图1示出了根据本实用新型的一个示例性实施例的简易手持式管道测径装置的结构示意图;图2示出了图1中支撑骨架嵌合处的结构示意图。

49.在本实用新型的第二示例性实施例中,如图1和2中所示,简易手持式管道测径装置包括测径板1、支撑骨架2和水准仪3。

50.其中,测径板1包括测径板本体11和设置在测径板本体上的两个以上的解卡缺口12、把手和观察窗。其中,测径板本体11为圆形薄板,在测径板本体11上设置有水平参考线和竖直参考线(图中未示出),水平参考线和竖直参考线的交点位于测径板本体的圆心。

51.两个以上的解卡缺口12沿测径板本体11的圆周均匀分布。例如,2~6的解卡缺口沿测径板本体的周向均匀分布在测径板本体圆周上。这里,所述解卡缺口可为类梯形状缺口,当发生测径板卡在管道内不宜解卡时,操作人员可将一只手伸入圆周上的类梯形状缺口中,通过前后晃动的方式进行解卡。

52.把手与测径板本体11固定设置以供操作人员握持测径装置在管道中前进进行测径。

53.观察窗设置在测径板本体11上以供操作人员观察管道内部前方的情况,防止在测径过程中发生磕碰。

54.支撑骨架2固定设置在测径板本体11上以加强测径板本体11的强度。这里,支撑骨架起到增加测径板本体的抗弯变形强度的作用,避免测径板受到阻力后容易发生形变。

55.水准仪3固定设置在测径板本体11上以供操作人员校准测径板1的竖直状态。例如,可在竖直参考线下方约5cm处,使用1~2颗螺栓固定连接一条形或方形木槽,用于放置条形或圆形水准仪。

56.在本示例性实施例中,两个以上的解卡缺口可为2~6个解卡缺口,所述解卡缺口可为类梯形状缺口。例如,如图1中所示,4个解卡缺口12沿测径板本体11圆周均匀设置。

57.在本示例性实施例中,测径板本体的直径可通过式1计算,式1为:

58.d≥(d-2δ)

×

92.5%

59.其中,d为测径板本体的直径,mm;d为待测管道的理论外径,mm;δ为待测管道的理论壁厚,mm。这里,92.5%为根据长输油气管道规范确定管道变形后内径满足要求最小比例系数。

60.在本示例性实施例中,如图1和2中所示,支撑骨架2可为十字型支架,相对水平参考线和竖直参考线,所述十字型支架的两条骨架可沿2点位~8点位、4点位~10点位方向固定设置在所述测径板本体11上。两条骨架的重叠部位可采用嵌合式处理,以保持两根骨架处于同一平面上,每根骨架的两端采用螺栓4与测径板本体11固定连接。

61.在本示例性实施例中,如图1中所示,观察窗可包括上观察窗15和下观察窗16,上观察窗15和下观察窗16相对水平参考线呈上下对称设置。上观察窗15和下观察窗16可均为类梯形结构且上观察窗15和下观察窗16的中心轴线与所述竖直参考线重合。类梯形结构的上底和下底均可为弧形,且上底到测径板本体圆心的距离为10~15cm,下底到测径板本体圆周的距离为15~20cm。

62.在本示例性实施例中,测径装置(测径板本体)的直径可为1~2m,适用于长度为30m以下管道的测径。

63.在本示例性实施例中,如图1中所示,把手可包括左握把13和右握把14,左握把13

和右握把14相对所述竖直参考线呈对称设置,左握把13和右握把14之间的距离为1~1.5m。这里,左握把和右握把可为设置在测径板本体上的id形镂空结构,左握把和右握把的中心轴线与所述水平参考线重合。

64.在本示例性实施例中,管道测径装置整体可为木质材质,测径板本体与支撑骨架以及测径板本体与水准仪通过螺栓固定。

65.使用时,由于管道进场后,在场地内进本处于水平放置状态。操作人员手持测径装置,身体处于弯曲至半弯曲状态,在管道中缓慢行走进行检测。

66.检测过程中应注意以下事项:

67.1、操作人应通过观察口查看前方情况,防止磕碰。

68.2、通过观察水准仪,尽可能保持测径板直立,尤其需要注意前后不宜倾斜过大,宜控制在5

°

以内。

69.3、当行走至某处,测径板始终无法通过时,则标记为该处管道内径不满足施工或规范要求,该管道为不合格产品。

70.4、如发生测径板翼板卡在管道内不宜解卡时,操作者可将一只手伸入圆周上的四个扇形空隙,通过前后晃动的方式进行解卡。

71.综上所述,本实用新型的有益效果包括以下内容:

72.(1)本实用新型的简易手持式管道测径装置结构简单、轻便易操作,可对地面上短距离(总长度小于30m)的大口径(内径1~2m)钢管或混凝土管的内径大小进行粗略检测,防止待用钢管或混凝土套管内径参数不符合施工要求,或是套管发生严重变形导致管体内径缩小等情况;

73.(2)本装置增加了对管体中部变形程度的检测手段,一定程度上弥补对管道验收的盲区,防止内径缩小而导致焊接完成后通球测径工序时,测径板不能通过而导致其前置工序前功尽弃;

74.(3)该装置制作简便,整体重量轻,成本低廉,具有较强实用性和推广价值。

75.尽管上面已经结合示例性实施例及附图描述了本实用新型,但是本领域普通技术人员应该清楚,在不脱离权利要求的精神和范围的情况下,可以对上述实施例进行各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1