一种曲轴检具的制作方法

1.本实用新型涉及检具领域,具体涉及一种曲轴检具。

背景技术:

2.目前,空压曲轴存在工序多、设备类型复杂、整体废品率高、换型效率低、自动化普及率低、人工成本高等各种问题,其中品质问题和人工成本高这两类尤为突出。实际生产中,质量控制的传统方法是采用如卡尺等多种专业测量工具对零件各部分的尺寸、位置等进行测量,但此过程耗费较多时间和人力、效率低;因此目前很多企业采用专用检具进行检测,相比采用量具,能够更高效地检测零件是否合格。

3.现有的各种空压曲轴检具普遍存在一些问题,例如:需要对操作者进行专门培训方可使用,不同操作人员测量出来的结果也会存在一定的差别;需要多次操作测量或计算差值,繁琐、费时、效率低;由于操作繁琐,员工易产生排斥心理而做不到全检对称,导致不良品流出风险;采用百分表等测量工具的检具,当零件偏心对称刚好超过表针的一圈的量程时会造成员工测算失误;在一些零件加工到尺寸的极限值时候,存在合格品与不良品无法准确判定的问题,需要借助三坐标还有一些检测效率低的测量方式进行判定;尾槽自身对称超差、长轴轴径超差,偏心对称超差等问题导致的累计误差无法在检具上反应出来,仅能反映尾槽相对偏心的对称度是否合格,检测不全面。进而,投入应用的零件可能存在对称超差导致偏心圆磨不起、外径过大或对称度过大导致客户精磨撞机、长轴中心孔漏序或轴孔未钻通导致压缩机泵体批量隔离等问题。同时,打标记工序需要专人一名,全检对称度尺寸需要专人一名,人工成本较高。

技术实现要素:

4.鉴于上述问题,为了减员提效、改善品质,本实用新型所解决的技术问题即在于提供一种能够简捷、高效地检测曲轴各部分尺寸的检具。

5.本实用新型的一种曲轴检具,用于检测曲轴,曲轴在靠近其一端的位置具有偏心部,在另一端具有尾槽,二者中间为长轴部,在曲轴的轴心还开设有贯通的中心油孔;本实用新型的检具包括检具体,检具体上沿长度方向开设有检测孔,检测孔包括位于一侧的偏心检测孔和贯通地连接于其后的长轴检测孔,偏心检测孔和长轴检测孔的内径及相对位置分别与偏心部和长轴部对应匹配;还包括形状与尾槽相匹配的检测块,检测块位于长轴检测孔末端位置,且突出于长轴检测孔的内壁,突出的深度与尾槽的深度相同;检测块与检具体固定连接。

6.优选的,还包括柱状的检测块固定部,检测块固定部固定设置于检测块不与尾槽相配合的底面上;检具体开设有与检测块固定部相匹配的检测块固定孔,检测块固定孔的一端与长轴检测孔相连通;检测块固定部插入检测块固定孔中固定。

7.进一步的,检测块固定部的侧壁至少具有一个平面。

8.优选的,还包括检测杆,长轴检测孔远离偏心检测孔的一端为封闭的,并在该封闭

的一面上向另一端延伸地固定设置检测杆,检测杆与长轴检测孔二者轴心重合,检测杆的外径与中心油孔的内径相匹配。

9.进一步的,还包括挡板,挡板与检具体远离偏心检测孔的一端固定连接,形成将贯通的长轴检测孔的末端封闭的面;挡板在与长轴检测孔轴心延长线相交的位置处设置有检测杆固定孔,检测杆相配合地插入检测杆固定孔中固定。

10.优选的,检具体的侧面开设有条形的、贯通的侧孔。

11.优选的,在检具体上还开设有打标口,打标口位于与检测块相对的一侧,并与长轴检测孔贯通,以使曲轴放入后通过打标口与外界连通。

12.进一步的,还包括具有打标机载板的打标机,检具体固定设置于打标机载体上,打标机的打标头与打标口相对。

13.进一步优选的,还包括传感器,传感器固定设置于检具体上打标口处,且朝向长轴检测孔;传感器与打标机电连接,检测其前方一段距离内是否有遮挡物,当曲轴插入至检测块完全滑入尾槽的位置时,曲轴进入传感器的感应区域,触发传感器启动打标机对曲轴进行打标。

14.优选的,检具体底部螺栓连接有底板,底板与打标机载体螺栓连接。

15.与现有技术相比,本实用新型具有如下有益效果:

16.1、本实用新型将空压曲轴偏心对称的检测方式由传统的量具替换为专用检具,同时将夹具与检具功能在不增加人员负荷又能减员提效的基础上进行合并,形成一体化的检测装置,操作简便、快捷,效率高。

17.2、本实用新型主要分为检测长轴部分、检测偏心部分、检测尾槽部分这三个检测功能区域,将零件需要检测的关键尺寸一次性全部检测完成。

18.3、所有与偏心对称有关的尺寸全部进行检测效果加严,能够防长轴外径大(过大会导致精加工时候无心磨床撞机或造成人身伤害)、防偏心外径大(过大会导致砂轮撞机)、防偏心距超差(过大或过小都会导致偏心研磨后黑皮)、防中心油孔漏序或未完全钻通(导致油塞无法压入、压缩机批量报废)、防尾槽相对长轴对称超差(超差后研磨偏心无法定位导致零件批量报废)、防偏心圆相对尾槽对称超差(超差会导致研磨后出现黑皮,严重超差导致撞机和人身伤害)。

19.3、采用三级防呆措施(精益生产中最高等级的防错方式,也叫三级防呆防错,表示任何人在任何时间都不会犯错),实际保证了产品生产过程中的质量。

20.4、本实用新型优选实施方式还具有自动打标部分这一功能区域,合格零件自动启动打标机进行打标;打标时,本检具同时起到打标机的夹具的作用,即将零件夹持固定,因此省去单独的夹具以及单独的打标工序,同时保证进行过打标的零件均为合格零件。

21.5、可应用于流水线进行自动化生产,单条线可直接节省两名劳动力,降低人工成本,并且能够实现全检。

附图说明

22.图1为现有的空压机曲轴(即待测零件)的立体结构示意图。

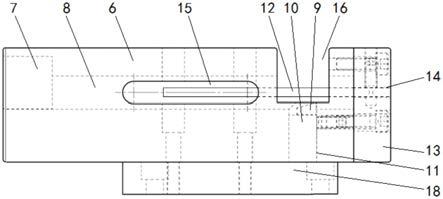

23.图2为本实用新型一实施例的检具的结构示意图。

24.图3为本实用新型一实施例的检具在使用状态的立体结构示意图。

25.图4为本实用新型优选实施例中检测块和检测块固定部的主视示意图。

26.图5为图4所示检测块和检测块固定部的俯视示意图。

27.图号说明:1、曲轴;2、偏心部;3、尾槽;4、长轴部;5、中心油孔;6、检具体;7、偏心检测孔;8、长轴检测孔;9、检测块;10、检测块固定部;11、检测块固定孔;12、检测杆;13、挡板;14、检测杆固定孔;15、侧孔;16、打标口;17、传感器;18、底板。

具体实施方式

28.图1所示为本实用新型的实施例中检具所检测的零件,即现有的空压机曲轴1,曲轴1在靠近其一端的位置具有偏心部2,在另一端具有尾槽3,二者中间为长轴部4,在曲轴1的轴心还开设有贯通的中心油孔5。

29.本实用新型的一种空压曲轴检具如图2、图3所示,包括检具体6,检具体6上沿其长度方向开设有检测孔。检测孔的形状与标准的曲轴1相匹配,即,包括位于一侧的偏心检测孔7和贯通地连接于其后的长轴检测孔8,偏心检测孔7和长轴检测孔8的内径及相对位置分别与偏心部2和长轴部4对应匹配。还包括形状与尾槽3相匹配的检测块9,检测块9位于长轴检测孔8末端位置,且突出于长轴检测孔8的内壁,突出的深度与尾槽3的深度相同,即,当标准曲轴1插入至相应位置时,检测块9恰好完全进入尾槽3中。检测块9与检具体6固定连接,保证检测块9的位置标准且不变。

30.具体的一种实施方式中,检测块9与检具体6的通过柱状的检测块固定部10实现固定。检测块固定部10固定或一体成型地设置于检测块9不与尾槽3相配合的底面上;检具体6开设有与检测块固定部10相匹配的检测块固定孔11,检测块固定孔11的一端与长轴检测孔8相连通;检测块固定部10插入检测块固定孔11中固定(固定方式例如焊接、粘接、过盈配合地插接等),检测块固定部10的高度满足将检测块9定位在前述位置。采用此种方式,便于加工和安装。当然,其他能够实现的固定方式均可。

31.优选的,检测块固定部10的侧壁至少具有一个平面。例如图4、图5所示实施例中,检测块固定部10为纵切出一平面的圆柱体,检测块固定孔11与之匹配,这样通过该平面及两侧的楞可进一步辅助定位,方式安装错误或在使用时产生转动。当然,其它形状例如截面为多边形的棱柱等,能实现类似效果的均可。

32.再一优选实施方式中,如图2、图3所示,还包括检测杆12,长轴检测孔8远离偏心检测孔7的一端为封闭的,并在该封闭的一面上向另一端延伸地固定设置检测杆12,检测杆12与长轴检测孔8二者轴心重合,检测杆12的外径与中心油孔5的内径相匹配,即,放入标准曲轴1后,检测杆12恰好能够插在中心油孔5中。设置有此防呆检漏序功能模块,可使未钻中心油孔5或孔未钻透的工件无法插入该工序进行流转加工。

33.具体的,为便于加工生产,长轴检测孔8是贯通的,另单独加工出一挡板13,挡板13与检具体6远离偏心检测孔7的一端固定连接(例如通过螺栓连接),形成将贯通的长轴检测孔8的末端封闭的面;挡板13在与长轴检测孔8轴心延长线相交的位置处设置有检测杆固定孔14,检测杆12相配合地插入检测杆固定孔14中固定。其中,检测杆12可依据相关参数加工制造,也可直接采用废弃的、用于钻出中心油孔5的打孔钻头,此零件较为易得,且环保、降低成本。检测杆12与挡板13的固定可采用例如焊接、粘接、销钉定位等。

34.优选的,如图3所示,检具体6的侧面开设有条形的、贯通的侧孔15。一方面可以减

少本检具的总重量,另一方面,在检测本检具是否合格时,如需使用三坐标测量仪对检测孔进行测量,三坐标测针可从侧孔15深入、触及检测孔的内壁,从而完成测量。

35.优选的另一实施方式中,如图2、图3所示,在检具体6上还开设有打标口16,打标口16位于与检测块9相对的一侧,并与长轴检测孔8贯通,以使曲轴1放入后通过打标口16与外界连通。还包括具有打标机载板的打标机(为现有技术,例如为曲轴零件打标的激光打标机),检具体6固定设置于打标机载体上,例如一具体实施方式中,检具体6底部螺栓连接有底板18,底板18与打标机载体螺栓连接。打标机的打标头与打标口16相对,从而能够通过打标口16对曲轴1进行打标。

36.进一步优选的,如图3所示,还包括传感器17,传感器17固定设置于检具体6上打标口16处,且朝向长轴检测孔8;传感器17与打标机电连接,检测其前方一段距离内是否有遮挡物。能够实现此功能的传感器17为现有技术,例如位置传感器、位移传感器、接近开关等,通过例如红外线、激光等方式实现感应,故本文对其结构、原理等不再赘述。当曲轴1插入至检测块9完全滑入尾槽3的位置时,曲轴1进入传感器17的感应区域,触发传感器17启动打标机对曲轴1进行打标,实现自动化控制。打标时,本检具同时起到打标机夹具的作用,将曲轴1夹持固定,因此省去单独的夹具以及单独的打标工序,同时保证进行过打标的零件均为合格零件。以此投入流水线生产,即可节省分别负责打标和检测两名专员,且检测效果更加稳定有保障。

37.本实用新型的工作过程如下:(为便于解释,仅基于图3所示实施例进行说明)如图3所示从左向右将待测的曲轴1插入本检具的检测孔,若能顺利地完全插入至图3所示位置,则此零件合格,打标机自动启动进行打标,即完成一次检测,简单快捷。接着取出零件,放入另一待测零件进行检测即可。若待测曲轴的偏心部2或长轴部4的形状不合格或外径过大/过小、尾槽3的形状、角度、位置、偏心对称度等不合格,以及中心油孔5漏序未钻或未钻通,存在以上任一问题都无法顺利通过本检具。

38.需要说明的是,考虑到尺寸及角度公差,检测孔的内径略微大于标准尺寸。这样,能够通过检测的曲轴1,公差都不会大于规定的上限。同时,对于待测零件的轴外径过小于规定公差的情况,在放入的过程中,曲轴1与检测孔间存在较大间隙,加之由于重力、某一方向的推力分力或阻力的影响,其长轴部4会向某一方向产生倾斜而无法保持居中,从而尾槽3会偏离检测块9,中心油孔5会偏离检测杆12,亦无法顺利插到底。因此,曲轴1外径过大或过小的超差情况都能够被本检具检测出。针对这两种异常的工件,操作人员首先将其单独隔离,借助通用量具确认各项尺寸无误后再由质检员判定是否可以正常流转和发货,保证加工出来的尺寸都为全检过的合格品。

39.以上结合附图对本实用新型的实施例进行了详细说明,但本实用新型并不限于上述实施例,本领域的技术人员根据本实用新型的发明构思在没有做出创造性劳动的前提下加以等同替换或改变等所得到的技术方案;例如本文给出的实施例仅针对空压机曲轴,当然也可以进行相应的调整以获得用于其他曲轴零件的检具;这些实质相同的技术方案均应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1