油气长输管道内壁检测器检测用定位机构的制作方法

1.本实用新型属于长输管道检测技术领域,具体涉及油气长输管道内壁检测器检测用定位机构。

背景技术:

2.油气混输管道是指输送一口或多u油(或凝析气)井所产原油及天然气的管道。用一条管道输送油气混合物在经济上优于用两条管道分别输送油、气时,可采用两相混输管道。除陆上油(气)田外,混输管道在海洋石油开采和输送中占有重要地位,如中国锦州20^2海上凝析气田至葫芦岛陆上气体处理厂,采用管径300mm、长50km的天然气-凝析油海底混输管道输送气田产物,在油气长输管道的日常维护工作中,需要使用专用的内壁检测装置对管道内壁进行超声探测,以便及时发现管道损伤,这些仪器需要专用的定位机构对其在管道内进行支撑。

技术实现要素:

3.现有的油气长输管道内壁检测器检测用定位机构,难以适应管道内因角度变化或管道内附着物堆积造成的起伏对机构行进造成的影响,当需要本装置停止在管道内某一点时,无法将本装置进行固定。本实用新型提供了油气长输管道内壁检测器检测用定位机构,可更好适应管道内因角度变化或管道内附着物堆积造成的起伏,并可将本装置固定在管道内,防止需要将本装置停在管道斜坡处时无法将本装置固定在所需停放点。

4.本实用新型提供如下技术方案:油气长输管道内壁检测器检测用定位机构,其特征在于:包括连接件,所述连接件上安装有支撑定位装置,所述支撑定位装置包括固定安装在连接件外侧的支撑杆,所述连接件的外侧向内开有容纳槽,所述容纳槽中转动安装有第一电缸,所述第一电缸的另一端与支撑杆转动连接,所述支撑杆上焊接有转动连接座,所述转动连接座上转动连接有定位轮安装杆,所述定位轮安装杆的末端通过轴承转动安装有定位轮,所述定位轮安装杆的底端转动连接有液压减震杆,所述液压减震杆的另一端与转动连接座转动连接,所述支撑杆的侧面固定安装有伺服电机,所述伺服电机的输出轴贯穿出支撑杆的另一侧面并与第二电缸固定连接,所述第二电缸的活塞杆末端固定安装有可转向固定具,所述连接件上固定安装有控制模块。

5.其中,所述可转向固定具包括万向球安装腔,所述万向球安装腔的内部设有阻尼片并滚动安装有万向球,所述万向球暴露在万向球安装腔外侧的一端固定安装有连接杆,所述连接杆的另一端固定安装有固定防滑板,所述固定防滑板上安装有橡胶防滑垫;通过阻尼片的设置可防止万向球在无外力影响的情况下发生转动,当需要本装置停止在管道内某一点时,可通过控制模块控制伺服电机运转,带动第二电缸转动至与连接件之间垂直的状态,随后控制第二电缸的活塞杆伸出,带动固定防滑板上的橡胶防滑垫与管道内壁抵紧,可将本装置固定在管道内,防止需要将本装置停在管道斜坡处时无法将本装置固定在所需停放点。

6.其中,所述液压减震杆主体及其活塞杆的外侧均固定设有弹簧安装圈板,所述弹簧安装圈板之间设有弹簧,所述弹簧套在液压减震杆的外侧;在遇到起伏时,液压减震杆在管道内壁凸起部分对定位轮的挤压下可收缩带动定位轮安装杆绕转动连接座小幅度转动,使定位轮可直接通过凸起部分,定位轮通过凸起部分后液压减震杆和定位轮安装杆复位,弹簧起到辅助缓冲和支撑的作用。

7.其中,所述支撑杆的形状为四棱柱。

8.其中,所述支撑定位装置的数量为六个;提升本装置在管道内部行走的稳定性。

9.其中,所述控制模块与所述第一电缸、所述第二电缸和所述伺服电机电性连接;控制模块与监控控制端通过无线信号进行通讯连接,操作人员通过监控控制端对控制模块下达指令,控制第一电缸、第二电缸和伺服电机的运行。

10.其中,所述连接件的左右两端均设有连接固定装置;连接固定装置的形状以及与检测器本体之间的连接方式根据不同种类的检测器进行生产安装,用于与检测器本体之间进行连接。

11.其中,所述定位轮采用塑胶轮;塑胶轮可提升定位轮与管道内壁之间的摩擦力。

12.本实用新型的有益效果是:

13.操作人员通过监控控制端对控制模块下达指令,控制模块控制第一电缸根据管道的内径做伸缩动作,带动支撑杆转动,使其与连接件之间的夹角发生变化,其靠近定位轮的一端进行张开或收缩动作,改变定位轮与连接件之间的间距,使定位轮与管道内壁接触,从而使本装置可以适用于不同直径的管道;

14.本装置在行进过程中,由于定位轮安装杆与转动连接座之间转动连接,利用同时与定位轮安装杆和转动连接座之间转动连接的液压减震杆,可在保持对定位轮安装杆的支撑力使定位轮一直贴紧管道内壁的同时,在遇到起伏时,液压减震杆在管道内壁凸起部分对定位轮的挤压下可收缩带动定位轮安装杆绕转动连接座小幅度转动,使定位轮可直接通过凸起部分,定位轮通过凸起部分后液压减震杆和定位轮安装杆复位,使本装置可更好适应管道内因角度变化或管道内附着物堆积造成的起伏;

15.当需要本装置停止在管道内某一点时,可通过控制模块控制伺服电机运转,带动第二电缸转动至与连接件之间垂直的状态,随后控制第二电缸的活塞杆伸出,带动固定防滑板上的橡胶防滑垫与管道内壁抵紧,可将本装置固定在管道内,防止需要将本装置停在管道斜坡处时无法将本装置固定在所需停放点。

16.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

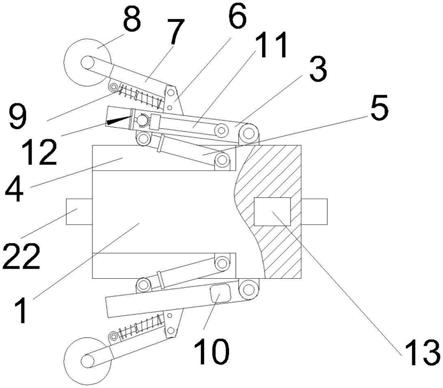

17.图1为本实用新型的正视剖面结构示意图;

18.图2为本实用新型的左视结构示意图;

19.图3为本实用新型在管道中停住时的正视结构示意图;

20.图4为本实用新型在直径较大管道中停住时的正视结构示意图;

21.图5为本实用新型中a部放大示意图;

22.图中:1、连接件;2、支撑定位装置;3、支撑杆;4、容纳槽;5、第一电缸;6、转动连接座;7、定位轮安装杆;8、定位轮;9、液压减震杆;10、伺服电机;11、第二电缸;12、可转向固定

具;13、控制模块;14、万向球安装腔;15、阻尼片;16、万向球;17、连接杆;18、固定防滑板;19、橡胶防滑垫;20、弹簧安装圈板;21、弹簧;22、连接固定装置。

具体实施方式

23.请参阅图1-图5,本实用新型提供以下技术方案:油气长输管道内壁检测器检测用定位机构,其特征在于:包括连接件1,所述连接件1上安装有支撑定位装置2,所述支撑定位装置2包括固定安装在连接件1外侧的支撑杆3,所述连接件2的外侧向内开有容纳槽4,所述容纳槽4中转动安装有第一电缸5,所述第一电缸5的另一端与支撑杆3转动连接,所述支撑杆3上焊接有转动连接座6,所述转动连接座6上转动连接有定位轮安装杆7,所述定位轮安装杆7的末端通过轴承转动安装有定位轮8,所述定位轮安装杆7的底端转动连接有液压减震杆9,所述液压减震杆9的另一端与转动连接座6转动连接,所述支撑杆3的侧面固定安装有伺服电机10,所述伺服电机10的输出轴贯穿出支撑杆3的另一侧面并与第二电缸11固定连接,所述第二电缸11的活塞杆末端固定安装有可转向固定具12,所述连接件1上固定安装有控制模块13。

24.本实施方案中:

25.所述可转向固定具12包括万向球安装腔14,所述万向球安装腔14的内部设有阻尼片15并滚动安装有万向球16,所述万向球16暴露在万向球安装腔14外侧的一端固定安装有连接杆17,所述连接杆17的另一端固定安装有固定防滑板18,所述固定防滑板18上安装有橡胶防滑垫19;通过阻尼片15的设置可防止万向球16在无外力影响的情况下发生转动,当需要本装置停止在管道内某一点时,可通过控制模块13控制伺服电机10运转,带动第二电缸11转动至与连接件1之间垂直的状态,随后控制第二电缸11的活塞杆伸出,带动固定防滑板18上的橡胶防滑垫19与管道内壁抵紧,可将本装置固定在管道内,防止需要将本装置停在管道斜坡处时无法将本装置固定在所需停放点。

26.所述液压减震杆9主体及其活塞杆的外侧均固定设有弹簧安装圈板20,所述弹簧安装圈板20之间设有弹簧21,所述弹簧21套在液压减震杆9的外侧;在遇到起伏时,液压减震杆9在管道内壁凸起部分对定位轮8的挤压下可收缩带动定位轮安装杆7绕转动连接座6小幅度转动,使定位轮8可直接通过凸起部分,定位轮8通过凸起部分后液压减震杆9和定位轮安装杆7复位,弹簧21起到辅助缓冲和支撑的作用。

27.所述支撑杆3的形状为四棱柱。

28.所述支撑定位装置2的数量为六个;提升本装置在管道内部行走的稳定性。

29.所述控制模块13与所述第一电缸5、所述第二电缸11和所述伺服电机10电性连接;控制模块13与监控控制端通过无线信号进行通讯连接,操作人员通过监控控制端对控制模块下达指令,控制第一电缸5、第二电缸11和伺服电机10的运行。

30.所述连接件1的左右两端均设有连接固定装置22;连接固定装置22的形状以及与检测器本体之间的连接方式根据不同种类的检测器进行生产安装,用于与检测器本体之间进行连接。

31.所述定位轮8采用塑胶轮;塑胶轮可提升定位轮8与管道内壁之间的摩擦力。

32.本实用新型的工作原理及使用流程:将本装置通过连接固定装置22与检测器本体进行连接,连接固定装置22的形状以及与检测器本体之间的连接方式根据不同种类的检测

器进行生产安装,将本装置与检测器本体连接固定之后,将本装置连同检测器本体投放入待检测的油气管道中,操作人员通过监控控制端对控制模块13下达指令,控制模块13控制第一电缸5根据管道的内径做伸缩动作,带动支撑杆3转动,使其与连接件1之间的夹角发生变化,其靠近定位轮8的一端进行张开或收缩动作,改变定位轮8与连接件1之间的间距,使定位轮8与管道内壁接触,从而使本装置可以适用于不同直径的管道,本装置在行进过程中,由于定位轮安装杆7与转动连接座6之间转动连接,利用同时与定位轮安装杆7和转动连接座6之间转动连接的液压减震杆9,可在保持对定位轮安装杆7的支撑力使定位轮8一直贴紧管道内壁的同时,在遇到起伏时,液压减震杆9在管道内壁凸起部分对定位轮8的挤压下可收缩带动定位轮安装杆7绕转动连接座6小幅度转动,使定位轮8可直接通过凸起部分,定位轮8通过凸起部分后液压减震杆9和定位轮安装杆7复位,使本装置可更好适应管道内因角度变化或管道内附着物堆积造成的起伏,当需要本装置停止在管道内某一点时,可通过控制模块13控制伺服电机10运转,带动第二电缸11转动至与连接件1之间垂直的状态,随后控制第二电缸11的活塞杆伸出,带动固定防滑板18上的橡胶防滑垫19与管道内壁抵紧,可将本装置固定在管道内,防止需要将本装置停在管道斜坡处时无法将本装置固定在所需停放点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1