一种高精度轴承外圈跳动检测用装置的制作方法

1.本实用新型涉及轴承跳动检测技术领域,具体地说是一种高精度轴承外圈跳动检测用装置。

背景技术:

2.对高精度轴承的轴承外圈跳动有着非常严格的要求,常规的轴承外圈跳动检测装置,由于其精度不高,经常导致轴承外圈跳动检测数据偏差较大,造成轴承外圈跳动质量误判。

3.现有轴承外圈跳动检测装置与轴承外圈外圆之间存在较大的间隙,方便轴承安装,但检测轴承外圈跳动时,轴承外圈旋转,轴承外圈跳动检测装置与轴承外圈之间出现径向晃动,导致轴承外圈跳动检测值出现偏差。

4.现有轴承外圈跳动检测装置外圆与配合内孔之间无同心度要求,轴承外圈跳动检测装置安装后与轴承存在偏心,检测轴承外圈跳动时,轴承外圈旋转,轴承外圈跳动检测装置对轴承外圈端面压力不同,造成轴承外圈旋转时歪斜。轴承外圈旋转时歪斜导致轴承外圈跳动检测值出现偏差。

技术实现要素:

5.本实用新型的目的在于提供一种高精度轴承外圈跳动检测用装置,用于方便对轴承外圈的跳动检测,并提供检测精度。

6.本实用新型解决其技术问题所采取的技术方案是:一种高精度轴承外圈跳动检测用装置,其特征在于,它包括:

7.底座,在底座的上表面内设有若干位于同一圆周上的圆槽;

8.支撑块,所述支撑块为圆柱形结构并放置在圆槽内,支撑块的外圆与圆槽内壁接触,使用时将待检测轴承外圈放置在支撑块第一端面内的台阶孔中,此时轴承外圈外圆与台阶孔的配合内圆接触,轴承外圈端面与台阶孔内的定位端面接触;

9.旋转驱动机构,所述旋转驱动机构设置在底座上用于驱动若干支撑块的同步旋转;

10.检测单元,所述检测单元设置在底座上,用于与支撑块上的轴承外圈外圆接触实现跳动检测。

11.进一步地,所述旋转驱动机构包括与支撑块同步旋转的链轮、设置在若干链轮之间的链条。

12.进一步地,链轮的轮轴与底座转动连接且与圆槽同轴线设置,在链轮的上端面设有方孔,在支撑块第二端面上设有同步杆,同步杆插入方孔内实现支撑块与链轮的同步旋转。

13.进一步地,所述检测单元包括检测机构和调节机构,所述检测机构包括沿径向滑动设置在底座上表面的顶块、设置在顶块侧壁上的应变片、固定在底座上的固定座、与固定

座滑动连接的滑杆、固定在滑杆外壁上的弹簧座、设置在弹簧座与固定座之间的弹簧、转动安装在滑杆第一端的检测轮,在弹簧的作用下检测轮与轴承外圈外圆接触,轴承外圈推动滑杆移动时滑杆第二端与应变片接触,应变片与控制器信号连接且与底座上的指示灯一一对应;应变片发生形变后对应的指示灯变亮。

14.进一步地,调节机构包括转动安装在底座中心的转轮、固定在转轮外壁上的摆杆、设置在摆杆与顶块之间的连杆。

15.进一步地,在顶块底部设有滑块,在底座上表面设有与滑块滑动连接的滑槽。

16.进一步地,所述滑槽为与顶块一一对应的若干组,成组设置的两条滑槽平行设置。

17.进一步地,在顶块上固定有耳板,连杆的第一端与摆杆铰接,连杆第二端与耳板铰接。

18.本实用新型的有益效果是:本实用新型提供的一种高精度轴承外圈跳动检测用装置,一次性可以实现对若干轴承外圈的跳动检测,使用时仅需要将轴承外圈放置在支撑块配合内圆内即可。进行跳动检测时,轴承外圈在旋转驱动机构的作用下旋转,检测单元对轴承外圈跳动进行检测,整个检测用装置检测效率高,且支撑块的设置,确保了检测精度。

附图说明

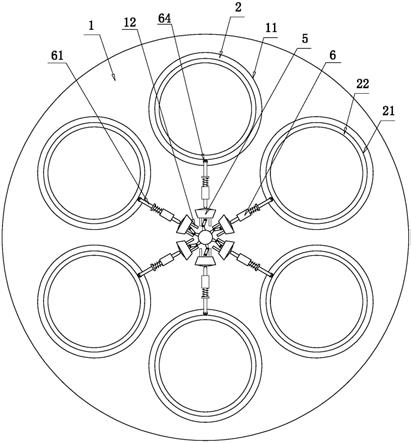

19.图1为本实用新型的俯视图;

20.图2为支撑块的三维图之一;

21.图3为支撑块的三维图之二;

22.图4为图2的主视图;

23.图5为支撑块与链轮的装配示意图(三维);

24.图6为支撑块与链轮的装配示意图(主视);

25.图7为若干支撑块的分布示意图;

26.图8为旋转驱动机构的示意图;

27.图9为支撑块与轴承外圈装配示意图;

28.图10为链轮的三维图;

29.图11为检测单元的示意图;

30.图12为检测机构的示意图;

31.图13为本实用新型使用状态示意图;

32.图中:1底座,11圆槽,12滑槽,2支撑块,21配合内圆面,22定位端面,23同步杆,3链轮,31轮轴,32链条,33方孔,4轴承外圈,5顶块,51滑块,52耳板,53连杆,54摆杆,55转轮,56应变片,6固定座,61滑杆,62弹簧座,63弹簧,64检测轮。

具体实施方式

33.如图1至图13所示,本实用新型主要包括底座1、支撑块2、旋转驱动机构和检测单元,下面结合附图对本实用新型进行详细描述。

34.如图1所示,底座1为本实用新型的基础部件,底座1为圆柱形结构。在底座的上表面内设有若干圆槽11,若干圆槽在同一圆周上均匀设置。在若干圆槽所在圆周的内侧设有若干组滑槽12,若干组滑槽沿同一圆周均匀设置,而成组设置的两个滑槽平行设置。

35.在圆槽内放置有支撑块2,如图2至图4所示,支撑块2为圆柱形结构,在支撑块的第一端面上设有台阶孔,台阶孔的大圆为配合内圆21,用于与轴承外圈外圆接触。台阶孔的大孔与小孔之间为定位端面22,用于与轴承外圈端面接触。在支撑块的第二端面上固定有同步块,同步块为正方形结构且位于支撑块的轴线上。使用时,将支撑块放置在圆槽内,此时支撑块外圆与圆槽内壁接触,支撑块的上表面与底座的上表面平齐。

36.在底座内设有旋转驱动机构,通过旋转驱动机构驱使若干支撑块的同步旋转,如图8所示,旋转驱动机构包括设置在每一支撑块下方的链轮3、将若干链轮连接在一起的链条32,如图5至图7、图10所示,链轮3的上端面内设有方孔33,在链轮的下端面固定有轮轴31,轮轴与底座之间转动连接。链轮与圆槽同轴线设置,链轮与底座之间沿链轮轴向相对固定。使用时,将支撑块放置在圆槽内,并使得同步块伸入方孔内,此时同步块侧壁与方孔内壁接触,进而实现链轮与支撑块的同步旋转。如图7所示,若干圆槽为同一圆周上均匀设置,因此若干支撑块也沿同一圆周均匀设置。

37.使用时,如图13所示,将轴承外圈4放置在支撑块的台阶孔内,如图9所示,此时轴承外圈外圆与配合内圆接触。配合内圆与轴承外圈的外圆之间采用过渡配合,配合内圆公差的基本偏差代号选择j。配合内圆的公差等级提升至it6。增加配合内圆与支撑块外圆之间的同心度要求,其公差等级根据轴承精度等级确定。增加配合内圆与定位端面22之间的垂直度要求,其公差等级根据轴承精度等级确定。增加配合内圆的直径变动量要求,其公差等级根据轴承精度等级确定。以6005/p4轴承为例,轴承外圈外圆直径公称尺寸为φ47mm,公差为-6μm~0μm。成套轴承外圈外表面对基准(即内圈内孔表面确定的轴线)的径向圆跳动为不大于5μm,成套轴承外圈端面对基准(即内圈内孔表面确定的轴线)的轴向圆跳动为不大于5μm。则支撑块尺寸如下:配合内圆的公差带为j6,公差为:-6μm~+10μm,与轴承外圈外圆配合为过渡配合:

38.0-(-6)=6(μm)

[0039]-6-10 =

ꢀ‑

16(μm)

[0040]

过盈量为-16μm~+6μm。

[0041]

定位端面配合内圆之间垂直度要求不大于5μm。

[0042]

支撑块外圆与配合内圆之间同心度要求不大于4μm。

[0043]

配合内圆的直径变动量为不大于4μm。

[0044]

使用时,将待测轴承外圈放置在支撑块的配合内圆内,然后通过旋转驱动机构驱使若干支撑块的同步旋转。

[0045]

为实现对轴承外圈跳动检测,在底座上设有检测单元,如图11所示,检测单元包括检测机构和调节机构,如图12所示,检测机构包括沿径向滑动设置在底座上表面的顶块5、设置在顶块侧壁上的应变片56、固定在底座上的固定座6、与固定座滑动连接的滑杆61、固定在滑杆外壁上的弹簧座62、设置在弹簧座与固定座之间的弹簧63、转动安装在滑杆第一端的检测轮64,在弹簧的作用下检测轮有向远离底座中心的方向移动的趋势。将轴承外圈放置在支撑块配合内圆中后,在弹簧作用下检测轮与轴承外圈外圆接触。支撑块旋转时,可以带动轴承外圈的旋转,此时检测轮相对轴承外圈外圆移动。遇到轴承外圈外圆公差较大的地方,滑杆向底座中心一侧移动,滑杆的第二端与应变片接触且对应变片进行挤压,进而使得应变片变形,此时表明滑杆移动距离较大,即轴承外圈跳动较大。

[0046]

在顶块的底部固定有一对滑块51,滑块与对应的滑槽滑动连接。调节机构包括固定在顶块侧壁上的耳板52、转动安装在底座中心的转轮55、固定在转轮外壁上的摆杆54、铰接设置在摆杆与耳板之间的连杆53。连杆第一端与摆杆铰接,连杆第二端与耳板铰接。转轮转动时,通过连杆拉动顶块沿底座径向移动。此时滑杆第二端与应变片之间的距离发生改变,以实现对不同尺寸轴承外圈的跳动检测。顶块向靠近转轮中心所在的一侧移动时,顶块与滑杆第二端之间的距离增大,适用于对较大尺寸轴承外圈的跳动检测。顶块向远离转轮中心所在的一侧移动时,顶块与滑杆第二端之间的距离减小,适用于对较小尺寸轴承外圈的跳动检测。应变片与控制器信号连接,控制器设置在底座上,且在底座上设置若干与检测机构(或应变片)一一对应的指示灯。当某一应变片形变较大时,检测机构对应的指示灯变亮进行提示,以便于检测者知道哪个轴承外圈跳动较大。

[0047]

本实用新型一次性可以实现对若干轴承外圈的跳动检测,使用时仅需要将轴承外圈放置在支撑块配合内圆内即可。进行跳动检测时,轴承外圈在旋转驱动机构的作用下旋转,检测单元对轴承外圈跳动进行检测,整个检测用装置检测效率高,且支撑块的设置,确保了检测精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1