一种保压测试小车的制作方法

1.本实用新型涉及一种压力测试装置,尤其涉及一种保压测试小车。

背景技术:

2.当前各企业车间工况为实现对保压设备进行压力测试或密封性测试,多采用常规压力测试,对于特定加压保压工作,常规方法通常采用液压泵及换向阀等设备,存在泄露、维护成本高、设备体积大、重量大等缺陷。

技术实现要素:

3.基于上述问题,本实用新型目的在于提供一种体积小、重量轻,操作简单,工作效率高,维护成本低的保压测试小车,可根据现场需要移动至相关场合,工作时只需要将工况现场气源接头接至保压测试小车的进气口上,同时出气口上连接保压设备即可进行保压测试。

4.针对以上问题,提供了如下技术方案:一种保压测试小车,其特征在于:包括车体和均安装在车体上的气动三联件、储气罐、管路组件、增压泵和气压表,所述车体上设有可连通外部气源的进气口,所述进气口与气动三联件连通后连接至管路组件,所述管路组件包括进气管、增压管、出气管一和出气管二,所述储气罐包括储气罐一和储气罐二,所述气动三联件连通进气管,所述进气管分别与增压管、出气管一和出气管二并联连通,所述增压管与增压泵相连接,所述增压泵分别与储气罐一和储气罐二连接并进行高压输送,所述出气管一和出气管二分别与储气罐一和储气罐二连接并进行低压输送,所述车体上还设有与出气管一和出气管二相连通的出气口一和出气口二,所述出气口一和出气口二外接保压设备,所述增压泵、储气罐以及各进出口处均安装有气压表,所述车体的底部安装设有万向移动脚轮。

5.本实用新型进一步设置为,所述进气管上还并联设有排气管,所述车体上设有与排气管连接的排气口。

6.本实用新型进一步设置为,所述储气罐一的压力范围为5-10mpa、容积为20l,所述储气罐二的压力范围为1-5mpa、容积为2.5l。

7.本实用新型进一步设置为,所述车体上所有管道连接处均采用气路pu软管配快接插头进行连接。

8.本实用新型进一步设置为,所述车体整体采用钣金材质,所述车体的顶部设有安装气压表表盘的展示面板,所述车体的侧壁上设有移动把手。

9.本实用新型的有益效果:该保压测试小车整体采用钣金车体,结构更稳固,同时减轻了整个设备的重量。外部气源接入车体的进气口,然后连接至气动三联件进行气体过滤,再连接至管路组件的进气管,进气管与增压管连通,增压管与增压泵连接,由增压泵对储气罐一和储气罐二进行高压输送,与此同时,出气管一与出气管二分别与储气罐一、储气罐二进行低压输送,出气管一、出气管二同时与车体上的出气口一、出气口二连接,并连接保压

设备;通过调节增压泵的压力大小,最终保证整个气路内部压力达到平衡实现保压测试工作。采用出气管一与出气管二、储气罐一和储气罐二,连接不同的出气口,可满足工厂一台保压设备对不同压力的设备进行保压测试,提高检测的工作效率;车体的底部安装万向移动脚轮,可根据现场需要移动至相关场合,工作时只需要将工况现场气源接头接至保压测试小车的进气口上,同时出气口上连接保压设备即可进行保压测试,操作简单,方便移动,检测效率高。

附图说明

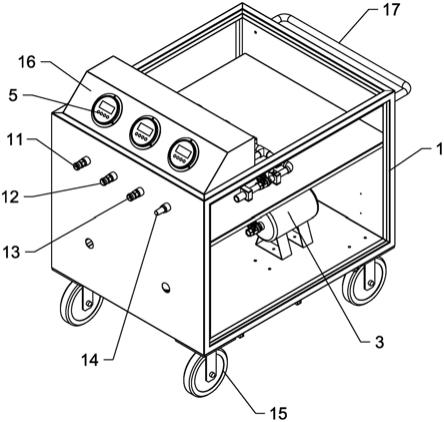

10.图1为本实用新型实施例中保压测试小车的立体结构示意图;

11.图2为本实用新型实施例中保压测试小车的侧视结构示意图;

12.图3为本实用新型实施例中保压测试小车的俯视结构示意图;

13.图4为本实用新型实施例中保压测试小车的工作原理框图;

14.图中示意:1-车体;11-进气口;12-出气口一;13-出气口二;14-排气口;15-万向移动脚轮;16-展示面板;17-移动把手;2-气动三联件;3-储气罐;31-储气罐一;32-储气罐二;4-增压泵;5-气压表;6-进气管;61-排气管;7-增压管;8-出气管一;9-出气管二;

具体实施方式

15.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

16.如图1-4所示,一种保压测试小车,包括车体1和均安装在车体1上的气动三联件2、储气罐3、管路组件、增压泵4和气压表5,所述车体1上设有可连通外部气源的进气口11,所述进气口11与气动三联件2连通后连接至管路组件,所述管路组件包括进气管6、增压管7、出气管一8和出气管二9,所述储气罐3包括储气罐一31和储气罐二32,所述气动三联件2连通进气管6,所述进气管6分别与增压管7、出气管一8和出气管二9并联连通,所述增压管7与增压泵4相连接,所述增压泵4分别与储气罐一31和储气罐二32连接并进行高压输送,所述出气管一8和出气管二9分别与储气罐一31和储气罐二32连接并进行低压输送,所述车体1上还设有与出气管一8和出气管二9相连通的出气口一12和出气口二13,所述出气口一12和出气口二13外接保压设备,所述增压泵4、储气罐3以及各进出口处均安装有气压表5。

17.上述结构中,外部气源接入车体1的进气口11,然后连接至气动三联件2进行气体过滤,再连接至管路组件的进气管6,进气管6与增压管7连通,增压管7与增压泵4连接,由增压泵4对储气罐一31和储气罐二32进行高压输送,与此同时,出气管一8与出气管二9分别与20l储气罐、2.5l储气罐进行低压输送,出气管一8、出气管二9同时与车体1上的出气口一12、出气口二13连接,并连接保压设备;通过调节增压泵4的压力大小,最终保证整个气路内部压力达到平衡实现保压测试工作。采用出气管一8与出气管二9、储气罐一31和储气罐二32,连接不同的出气口,可满足工厂一台保压设备对不同压力的设备进行保压测试,提高检测的工作效率。

18.进一步,所述储气罐一31的压力范围为5-10mpa、容积为20l;储气罐二32的压力范围为1-5mpa、容积为2.5l。该保压测试小车的最大输出压力po和压缩空气管路压力pa符合以下公式:po=6*pa。假设pa=0.5,则po=6*0.5=3mpa,通过调节压缩空气管路压力来调

节气体输出压力。假定测试压力为3mpa,首先调节压缩空气管路的压力为0.5mpa,打开进气管6,气体由增压泵4进行增压将气体存储到储气罐中由储气罐与外界的保压设备接通,当储气罐与保压设备压力达到平衡即3mpa时,短时间内可关闭压缩空气管路气源,由储气罐对测试设备进行保压平衡测试。

19.如图3所示,所述进气管6上还并联设有排气管61,所述车体1上设有与排气管61连接的排气口14;保压测试进行时,排气管61和排气口14为关闭状态,保压测试结束后打开,然后通过排气管61和排气口14排空整个管道系统内的气体,防止高压产生危险;所述车体1上所有管道连接处均采用气路pu软管配快接插头进行连接,方便易检修。

20.所述车体1整体采用钣金材质,结构更稳固,同时减轻了整个设备的重量。

21.如图1-3所示,所述车体1的底部安装设有万向移动脚轮15,所述车体1的顶部设有安装气压表5表盘的展示面板16,所述车体1的侧壁上设有移动把手17。车体1的底部安装万向移动脚轮15,侧壁安装移动把手17,可根据现场需要移动至相关场合,工作时只需要将工况现场气源接头接至保压测试小车的进气口11上,同时出气口上连接保压设备即可进行保压测试,展示面板16显示测试过程中的压力数据,一目了然,操作简单,方便移动,检测效率高。

22.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1