一种骨架油封测试装置的制作方法

1.本实用新型涉及一种测试装置,尤其涉及一种骨架油封测试装置。

背景技术:

2.骨架油封因其结构简单、效果显著,维护更换方便而广泛应用于机械、化工等各行各业,现有的骨架油封包括骨架,骨架的一侧连接有腰部和唇部,唇部安装有围簧,骨架的另一侧连接有防尘唇,防尘唇各处的厚度大致相等,且其端部与轴轻微接触,用于阻挡灰尘进入,这样就将传动部件中需要润滑的部件与出力部件隔离,不至于让润滑油渗漏。目前骨架油封广泛用于汽油发动机曲轴、柴油发动机曲轴、变速箱、差速器、减震器、发动机、液压马达等部位。

3.但是现有技术中,骨架油封生产完毕后,质检部门往往是通过外观来判断生产后的骨架油封是否合格,骨架油封的密封性能却无法检测,如果仅仅只靠生产厂家的保证,没有进行性能检测而直接应用于产品,很有可能存在油封漏油的风险,导致整个产品无法正常使用。

技术实现要素:

4.为了解决上述现有技术中存在的不足,本实用新型提供一种骨架油封测试装置,其结构简单且能有效测试骨架油封的性能。

5.本实用新型解决上述技术问题所采用的技术方案为:一种骨架油封测试装置,包括台架、安装架、液压马达、回转支撑架、油路系统以及负载模拟机构,所述安装架、所述回转支撑架和所述负载模拟机构分别间隔固定在所述台架上,所述液压马达固定在所述安装架上,且所述液压马达通过所述油路系统与油箱相连通,所述液压马达的输出轴上安装有待测试的骨架油封,所述骨架油封位于所述液压马达的输出封盖内,所述回转支撑架上转动设置有传动轴,所述传动轴的一端与所述液压马达的输出轴同轴固定,所述传动轴的另一端与所述负载模拟机构的输入端同轴固定。

6.所述负载模拟机构包括磁粉制动器,所述磁粉制动器固定在所述台架上,所述磁粉制动器的输入端通过第一联轴器与所述传动轴相固定。该结构中,磁粉制动器为现有技术,其根据电磁原理和利用磁粉传递转矩,并可根据输入电流的大小进行快速调节扭矩的大小,从而可以较好的模拟在不用扭矩情况下骨架油封的性能。

7.所述液压马达的输出端与所述传动轴之间通过第二联轴器相固定。该结构中,第二联轴器的设置起到连接液压马达的输出端与传动轴的目的,使得传动轴转动更为顺畅。

8.所述回转支撑架上安装有用于检测所述传动轴扭矩的扭矩传感器和用于检测所述传动轴转速的转速传感器,所述扭矩传感器与所述转速传感器分别与显示器电连接。该结构中,扭矩传感器用来检测传动轴的扭矩大小,转速传感器用来检测传动轴的转速,两者分别通过信号线与显示器电连接,从而能够实时显示扭矩以及转速的数值。

9.所述液压马达具有进油端口、回油口、第一泄油口和第二泄油口,所述油路系统包

括第一吸油过滤器、变量泵、第一电机、第一单向阀、两位四通换向阀、第一强磁过滤器、背压阀、第一节流阀、第二节流阀、第二强磁过滤器、第二单向阀、换热器和回油过滤器,所述第一吸油过滤器的进油口与所述油箱相连通,所述第一电机的输出轴与所述变量泵相连接,所述第一吸油过滤器的出油口与所述变量泵的进油口相连通,所述变量泵的出油口与所述两位四通换向阀的p口相连通,所述两位四通换向阀的a口与所述第一强磁过滤器的进油口相连通,所述第一强磁过滤器的出油口与所述液压马达的进油端口相连通,所述背压阀的进油口与所述液压马达的回油口相连通,所述背压阀的出油口与所述第二强磁过滤器的进油口相连通,所述第二强磁过滤器的出油口与所述两位四通换向阀的b口相连通,所述两位四通换向阀的t口与所述第二单向阀的进油口相连通,所述第二单向阀的出油口与所述换热器的进油口相连通,所述换热器的出油口通过所述回油过滤器与所述油箱相连通,所述第一节流阀的进油口与所述背压阀的进油口相连通,所述第一节流阀的出油口与所述第一泄油口相连通,所述第二泄油口与所述第二节流阀的进油口相连通,所述第二节流阀的出油口与所述油箱相连通。该结构中,从油箱出来的液压油首先经过第一吸油过滤器过滤后传输至变量泵中,变量泵受第一电机控制,可以进行调节吸油量大小,随后变量泵将液压油输送至两位四通换向阀的p口,再从两位四通换向阀的a口流出,经过第一强磁过滤器的过滤吸附作用,流向液压马达的进油端口,再从液压马达的回油口流出,以此驱动液压马达转动,从液压马达的回油口流出的液压油依次经过背压阀和第二强磁过滤器后流向两位四通换向阀的b口,再从两位四通换向阀的t口流出,其中背压阀的设置能够调节回油管路上的油压大小,从两位四通换向阀的t口流出液压油依次经过第二单向阀、换热器和回油过滤器回流至油箱,形成一个完成的循环油路系统,换热器采用板式换热器,起到快速散热的作用,第一节流阀的进油口背压阀的进油口相连通,这样从液压马达的回油口流出的液压油部分进入到第一泄油口中,再从第二泄油口流出,通过调节第二节流阀以及第一节流阀,达到需要的液压马达的壳腔压力,以此模拟不用压力情况下,骨架油封的性能,此外回油压力需始终高于壳腔压力,才可保证壳腔建压,回油压力由回油管路上的背压阀进行调定。

10.所述油箱还与第二吸油过滤器相连通,所述第二吸油过滤器的出油口连通有液压泵,所述液压泵受伺服电机控制,所述液压泵的出油口连通有第三单向阀,所述第三单向阀的出油口与所述两位四通换向阀的p口相连通。该结构中,流向两位四通换向阀的p口有两路,一路由变量泵组成,一路则由液压泵组成,这样可以通过调节变量泵以及液压泵的流量从而达到需要的马达转速,转换为骨架油封处线速度,结构简单且实用。

11.所述两位四通换向阀的p口还通过溢流组件与所述油箱相连通。该结构中,溢流组件由两个溢流阀组成,起到安全泄压的作用,保证整个油路的顺畅安全。

12.所述液压马达的进油端口还并联有第一压力传感器和第一高压手动球阀,所述第一高压手动球阀的出油口与所述油箱相连通,所述液压马达的回油口还并联有第二压力传感器和第二高压手动球阀,所述第二高压手动球阀的出油口与所述油箱相连通。该结构中,第一压力传感器用于实时检测液压马达进油口处的压力大小,第二压力传感器用于实时检测液压马达回油口处的压力大小,第一高压手动球阀和第二高压手动球阀用于在拆装油路时,避免液压油喷射,能顺利泄压。

13.所述两位四通换向阀的t口与所述第二单向阀之间依次连通有过滤件和流量计。该结构中,过滤件起到进一步过滤杂质的作用,流量计则用于实时显示油路的流量大小。

14.与现有技术相比,本实用新型的优点在于:采用现有的液压马达来安装骨架油封,更能模拟真实情况下骨架油封的性能;油路系统一方面起到驱动液压马达转动的作用,另一方面能对液压马达的壳腔建压,以测试骨架油封的耐压性能;负载模拟机构通过传动轴与液压马达的输出轴相连接,负载模拟机构用于模拟马达负载,以此测试在不同负载情况下骨架油封的性能;本实用新型结构简单且能有效测试骨架油封的性能。

附图说明

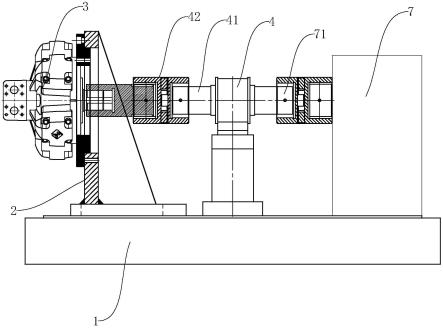

15.图1为本实用新型的测试状态的结构示意图;

16.图2为本实用新型中骨架油封安装与液压马达配合时的结构示意图;

17.图3为本实用新型中液压马达的结构示意图;

18.图4为本实用新型中液压部分的原理框图;

19.图5为本实用新型中电路部分的原理框图。

具体实施方式

20.以下结合附图和实施例对本实用新型作进一步详细说明,但不作为对本实用新型的限定。

21.实施例一:如图所示,一种骨架油封测试装置,包括台架1、安装架2、液压马达3、回转支撑架4、油路系统9以及负载模拟机构,安装架2、回转支撑架4和负载模拟机构分别间隔固定在台架1上,液压马达3固定在安装架2上,且液压马达3通过油路系统9与油箱5相连通,液压马达3的输出轴上安装有待测试的骨架油封6,骨架油封6位于液压马达3的输出封盖内,回转支撑架4上转动设置有传动轴41,传动轴41的一端与液压马达3的输出轴同轴固定,传动轴41的另一端与负载模拟机构的输入端同轴固定。

22.实施例二:如图所示,其他结构与实施例一相同,其不同之处在于,负载模拟机构包括磁粉制动器7,磁粉制动器7固定在台架1上,磁粉制动器7的输入端通过第一联轴器71与传动轴41相固定。该结构中,磁粉制动器7为现有技术,其根据电磁原理和利用磁粉传递转矩,并可根据输入电流的大小进行快速调节扭矩的大小,从而可以较好的模拟在不用扭矩情况下骨架油封6的性能。

23.液压马达3的输出端与传动轴41之间通过第二联轴器42相固定。该结构中,第二联轴器42的设置起到连接液压马达3的输出端与传动轴41的目的,使得传动轴41转动更为顺畅。

24.回转支撑架4上安装有用于检测传动轴41扭矩的扭矩传感器81和用于检测传动轴41转速的转速传感器82,扭矩传感器81与转速传感器82分别与显示器83电连接。该结构中,扭矩传感器81用来检测传动轴41的扭矩大小,转速传感器82用来检测传动轴41的转速,两者分别通过信号线与显示器83电连接,从而能够实时显示扭矩以及转速的数值。

25.实施例三:如图所示,其他结构与实施例二相同,其不同之处在于,液压马达3具有进油端口31、回油口32、第一泄油口33和第二泄油口34,油路系统9包括第一吸油过滤器90、变量泵91、第一电机92、第一单向阀93、两位四通换向阀94、第一强磁过滤器95、背压阀96、第一节流阀97、第二节流阀98、第二强磁过滤器99、第二单向阀101、换热器102和回油过滤器103,第一吸油过滤器90的进油口与油箱5相连通,第一电机92的输出轴与变量泵91相连

接,第一吸油过滤器90的出油口与变量泵91的进油口相连通,变量泵91的出油口与两位四通换向阀94的p口相连通,两位四通换向阀94的a口与第一强磁过滤器95的进油口相连通,第一强磁过滤器95的出油口与液压马达3的进油端口31相连通,背压阀96的进油口与液压马达3的回油口32相连通,背压阀96的出油口与第二强磁过滤器99的进油口相连通,第二强磁过滤器99的出油口与两位四通换向阀94的b口相连通,两位四通换向阀94的t口与第二单向阀101的进油口相连通,第二单向阀101的出油口与换热器102的进油口相连通,换热器102的出油口通过回油过滤器103与油箱5相连通,第一节流阀97的进油口与背压阀96的进油口相连通,第一节流阀97的出油口与第一泄油口33相连通,第二泄油口34与第二节流阀98的进油口相连通,第二节流阀98的出油口与油箱5相连通。该结构中,从油箱5出来的液压油首先经过第一吸油过滤器90过滤后传输至变量泵91中,变量泵91受第一电机92控制,可以进行调节吸油量大小,随后变量泵91将液压油输送至两位四通换向阀94的p口,再从两位四通换向阀94的a口流出,经过第一强磁过滤器95的过滤吸附作用,流向液压马达3的进油端口,再从液压马达3的回油口流出,以此驱动液压马达3转动,从液压马达3的回油口流出的液压油依次经过背压阀96和第二强磁过滤器99后流向两位四通换向阀94的b口,再从两位四通换向阀94的t口流出,其中背压阀96的设置能够调节回油管路上的油压大小,从两位四通换向阀94的t口流出液压油依次经过第二单向阀101、换热器102和回油过滤器103回流至油箱5,形成一个完成的循环油路系统9,换热器102采用板式换热器102,起到快速散热的作用,第一节流阀97的进油口背压阀96的进油口相连通,这样从液压马达3的回油口流出的液压油部分进入到第一泄油口中,再从第二泄油口流出,通过调节第二节流阀98以及第一节流阀97,达到需要的液压马达3的壳腔压力,以此模拟不用压力情况下,骨架油封6的性能,此外回油压力需始终高于壳腔压力,才可保证壳腔建压,回油压力由回油管路上的背压阀96进行调定。

26.油箱5还与第二吸油过滤器104相连通,第二吸油过滤器104的出油口连通有液压泵105,液压泵105受伺服电机106控制,液压泵105的出油口连通有第三单向阀107,第三单向阀107的出油口与两位四通换向阀94的p口相连通。该结构中,流向两位四通换向阀94的p口有两路,一路由变量泵91组成,一路则由液压泵105组成,这样可以通过调节变量泵91以及液压泵105的流量从而达到需要的马达转速,转换为骨架油封6处线速度,结构简单且实用。

27.两位四通换向阀94的p口还通过溢流组件108与油箱5相连通。该结构中,溢流组件108由两个溢流阀组成,起到安全泄压的作用,保证整个油路的顺畅安全。

28.液压马达3的进油口还并联有第一压力传感器109和第一高压手动球阀110,第一高压手动球阀110的出油口与油箱5相连通,液压马达3的出油口还并联有第二压力传感器111和第二高压手动球阀112,第二高压手动球阀112的出油口与油箱5相连通。该结构中,第一压力传感器109用于实时检测液压马达3进油口处的压力大小,第二压力传感器111用于实时检测液压马达3回油口处的压力大小,第一高压手动球阀110和第二高压手动球阀112用于在拆装油路时,避免液压油喷射,能顺利泄压。

29.两位四通换向阀94的t口与第二单向阀101之间依次连通有过滤件113和流量计114。该结构中,过滤件113起到进一步过滤杂质的作用,流量计114则用于实时显示油路的流量大小。

30.值得注意的是,以上所述仅为本实用新型的较佳实施例,并非因此限定本实用新型的专利保护范围,本实用新型还可以对上述各种零部件的构造进行材料和结构的改进,或者是采用技术等同物进行替换。故凡运用本实用新型的说明书及图示内容所作的等效结构变化,或直接或间接运用于其他相关技术领域均同理皆包含于本实用新型所涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1