一种测试滑油低温换热装置的制作方法

1.本实用新型属于制冷系统技术领域,尤其涉及一种测试滑油低温换热装置。

背景技术:

2.随着我国发动机技术的提升,对滑油系统进口温度不仅仅局限于高温,逐渐向低温滑油领域发展。由于飞机系统流量或系统压力的分配限制,对滑油系统各组件的流阻要求日益严格。为得到滑油系统各组件在低温状态下的流阻试验数据,需要进行地面低温流阻测试。

3.相关技术中,通常是采用制冷设备对滑油降温,然而滑油低温时的粘度较大,通过这种方式降温时流量小,压力大,无法完成滑油低温性能测试。

技术实现要素:

4.为了解决相关技术中滑油泵低温时粘度大、无制冷设备直接参与滑油制冷,将滑油温度降至零下的技术问题,本实用新型提供一种测试滑油低温换热装置,所述技术方案如下:

5.提供一种测试滑油低温换热装置,包括:低温燃油出口管道低温燃油进口管道、高压热交换器、滑油进口管道和滑油出口管道,多台高压热交换器并联,

6.低温燃油进口管道与每台高压热交换器连通,每台高压热交换器均与低温燃油出口管道连通,多台高压热交换器对来自低温燃油进口管道的燃油进行一轮换热;

7.滑油进口管道与每台高压热交换器连通,每台高压热交换器与滑油出口管道连通,滑油出口管道与被试件连通,多台高压热交换器分为两组,两组高压热交换器依次对来自滑油进口管道的滑油进行换热处理,

8.被试件的入口处设置有温度传感器和压力传感器,滑油进口管道的入口处设置有压力传感器。

9.其中,高压热交换器为系统燃油液压油散热器,具有两路滑油腔和一路燃油腔,滑油腔耐压压力为2.4mpa,燃油腔耐压压力为3.6mpa,散热器的散热量不小于17kw。

10.其中,低温燃油出口管道、低温燃油进口管道、滑油进口管道和滑油出口管道为内径φ50的不锈钢管。

11.其中,低温燃油进口管道的入口处设置有温度传感器和压力传感器;

12.低温燃油出口管道的出口处设置有温度传感器和压力传感器。

13.其中,滑油进口管道的入口处还设置有温度传感器。

14.其中,低温燃油进口管道的入口处和低温燃油出口管道的出口处设置有阀门。

15.其中,滑油进口管道的入口处和滑油出口管道的出口处设置有阀门。

16.其中,阀门由不锈钢制成。

17.本实用新型提供滑油低温换热装置与常规制冷机组直接降温的试验方法相比,此方法具有操作简单、安全性高的优点。特别是采用高压热交换器方式降温,避免了滑油驱动

电机和低温油液的直接接触而造成的泵组损坏,同时也避免了用大型试验台进行滑油低温试验时,容易出现设备、仪器等损坏现象。本发明也可以应用到其他液压油系统的低温工作领域。

附图说明

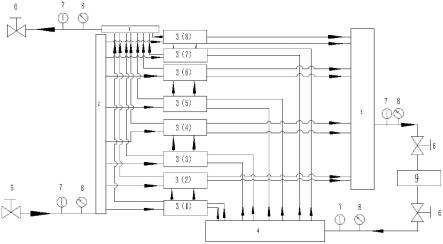

18.图1为本实用新型提供的测试滑油低温换热装置的结构示意图。

19.其中,1-低温燃油出口管道、2-低温燃油进口、3-高压热交换器、4-滑油进口管道、5-滑油出口管道、6-阀门、7-温度传感器、8-压力传感器、9-被试件。

具体实施方式

20.下面结合附图和实施例对本实用新型做进一步说明:

21.如图1所示,本实用新型提供一种测试滑油低温换热装置,包括:低温燃油出口管道1、低温燃油进口管道2、滑油进口管道4和滑油出口管道5,多台高压热交换器3并联;

22.低温燃油进口管道2与每台高压热交换器3连通,每台高压热交换器3均与低温燃油出口管道1连通,多台高压热交换器3对来自低温燃油进口管道2的燃油进行一轮换热;

23.滑油进口管道4与每台高压热交换器3连通,每台高压热交换器3与滑油出口管道5连通,滑油出口管道5与被试件9连通,多台高压热交换器3分为两组,两组高压热交换器依次对来自滑油进口管道4的滑油进行换热处理,

24.被试件9的入口处设置有温度传感器7和压力传感器8,滑油进口管道(4)的入口处设置有压力传感器8。温度传感器7用于采集被试件9的入口温度,压力传感器8用于采集被试件9的入口压力。

25.其中,高压热交换器3为系统燃油液压油散热器,具有两路滑油腔和一路燃油腔,滑油腔耐压压力为2.4mpa,燃油腔耐压压力为3.6mpa,散热器的散热量不小于17kw。高压热交换器3起到代替制冷机组直接对滑油降温的作用。

26.其中,低温燃油出口管道1、低温燃油进口管道2、滑油进口管道4和滑油出口管道5为内径φ50的不锈钢管。不锈钢管承压高,可以起到管路中升压过程中的压力保护。

27.其中,低温燃油进口管道2的入口处设置有温度传感器7和压力传感器8,温度传感器7用于低温燃油进口管道2的入口温度,压力传感器8用于采集低温燃油进口管道2的入口压力。

28.低温燃油出口管道1的出口处设置有温度传感器7和压力传感器8。温度传感器7用于低温燃油出口管道1的入口温度,压力传感器8用于采集低温燃油出口管道1的入口压力。

29.其中,滑油进口管道4的入口处还设置有温度传感器7,温度传感器7用于滑油进口管道4的入口温度。

30.其中,低温燃油进口管道2的入口处和低温燃油出口管道1的出口处设置有阀门6。阀门6起到试验停止时防止管道中油液一直流出的关断作用。

31.其中,滑油进口管道4的入口处和滑油出口管道5的出口处设置有阀门6。阀门6起到试验停止时防止管道中油液一直流出的关断作用。

32.其中,阀门6由不锈钢制成。阀门6起到试验停止时防止管道中油液一直流出的关断作用。

33.请参照图1,本实用新型提供的测试滑油低温换热装置的工作过程包括:

34.1)检查滑油低温换热装置各阀门的开关情况以及泄漏现象。

35.调节阀门使其均处于打开状态。

36.启动滑油系统,通入一定流量的滑油,观察滑油低温换热装置是否存在漏点,确认无漏点后,关闭滑油系统。采用同样的方式,确认燃油也无跑冒滴漏现象。

37.2)设置燃油入口温度值,启动燃油制冷系统,将燃油温度降至设定值。

38.3)启动滑油系统,向滑油低温换热装置通入试验要求流量的滑油,调节低温燃油流量,通过循环将滑油降至试验要求温度值。

39.4)待被试件(9)入口温度达到试验要求值后,进行相关流阻测试。

40.5)试验完成后,关闭燃油制冷系统,循环燃油、滑油,待各温度传感器均显示在室温以上,关闭系统,试验完成。

41.本实用新型提供提供滑油低温换热装置与常规制冷机组直接降温的试验方法相比,此方法具有操作简单、安全性高的优点。特别是采用高压热交换器方式降温,避免了滑油驱动电机和低温油液的直接接触而造成的泵组损坏,同时也避免了用大型试验台进行滑油低温试验时,容易出现设备、仪器等损坏现象。本发明也可以应用到其他液压油系统的低温工作领域。

42.上述实例仅仅是为了清楚说明所作的举例,而并非对实施方式的限定。对于所述领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。

技术特征:

1.一种测试滑油低温换热装置,其特征在于,包括:低温燃油出口管道(1)、低温燃油进口管道(2)、高压热交换器(3)、滑油进口管道(4)和滑油出口管道(5),多台高压热交换器(3)并联,低温燃油进口管道(2)与每台高压热交换器(3)连通,每台高压热交换器(3)均与低温燃油出口管道(1)连通,多台高压热交换器(3)对来自低温燃油进口管道(2)的燃油进行一轮换热;滑油进口管道(4)与每台高压热交换器(3)连通,每台高压热交换器(3)与滑油出口管道(5)连通,滑油出口管道(5)与被试件(9)连通,多台高压热交换器(3)分为两组,两组高压热交换器依次对来自滑油进口管道(4)的滑油进行换热处理,被试件(9)的入口处设置有温度传感器(7)和压力传感器(8),滑油进口管道(4)的入口处设置有压力传感器(8)。2.根据权利要求1所述的测试滑油低温换热装置,其特征在于,高压热交换器(3)为系统燃油液压油散热器,具有两路滑油腔和一路燃油腔,滑油腔耐压压力为2.4mpa,燃油腔耐压压力为3.6mpa,散热器的散热量不小于17kw。3.根据权利要求1所述的测试滑油低温换热装置,其特征在于,低温燃油出口管道(1)、低温燃油进口管道(2)、滑油进口管道(4)和滑油出口管道(5)为内径φ50的不锈钢管。4.根据权利要求1所述的测试滑油低温换热装置,其特征在于,低温燃油进口管道(2)的入口处设置有温度传感器(7)和压力传感器(8);低温燃油出口管道(1)的出口处设置有温度传感器(7)和压力传感器(8)。5.根据权利要求1所述的测试滑油低温换热装置,其特征在于,滑油进口管道(4)的入口处还设置有温度传感器(7)。6.根据权利要求1所述的测试滑油低温换热装置,其特征在于,低温燃油进口管道(2)的入口处和低温燃油出口管道(1)的出口处设置有阀门(6)。7.根据权利要求1所述的测试滑油低温换热装置,其特征在于,滑油进口管道(4)的入口处和滑油出口管道(5)的出口处设置有阀门(6)。8.根据权利要求7所述的测试滑油低温换热装置,其特征在于,阀门(6)由不锈钢制成。

技术总结

本实用新型提供一种测试滑油低温换热装置,属于制冷系统技术领域,低温燃油进口管道与每台高压热交换器连通,每台高压热交换器均与低温燃油出口管道连通,多台高压热交换器对来自低温燃油进口管道的燃油进行一轮换热;滑油进口管道与每台高压热交换器连通,每台高压热交换器与滑油出口管道连通,滑油出口管道与被试件连通,多台高压热交换器分为两组,两组高压热交换器依次对来自滑油进口管道的滑油进行换热处理,被试件的入口处设置有温度传感器和压力传感器,滑油进口管道的入口处设置有压力传感器。本实用新型能够解决滑油泵低温时粘度大、无制冷设备直接参与滑油制冷,将滑油温度降至零下的技术问题,用于滑油低温性能测试。试。试。

技术研发人员:路小凤 屈广停 刘邦 王守猛 王高超 杨瑞生

受保护的技术使用者:新乡航空工业(集团)有限公司

技术研发日:2021.11.18

技术公布日:2022/6/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1