一种采样瓶以及一种监测系统的制作方法

1.本技术涉及监测技术领域,特别涉及一种采样瓶以及一种监测系统。

背景技术:

2.二氧化硫是造成大气污染的主要污染物之一,对人体健康、建筑或植被等危害极大。例如,当二氧化硫被吸入人体之后,由于二氧化硫极易溶于水,会在人体湿润的粘膜上生成具有腐蚀性的酸性液体,从而引起人体的一系列疾病。而当二氧化硫与大气中的水蒸气结合时,容易形成酸雨,酸雨严重危害动植物、农作物、建筑等安全。因此有必要对大气环境中的二氧化硫进行及时监测。

3.然而,现有的二氧化硫在线监测方法中采气部分,由于采用常规的采气瓶造成采气溶解不充分,影响二氧化硫的监测精度。

技术实现要素:

4.有鉴于此,本技术的目的在于提供一种采样瓶以及一种监测系统,用以解决现有的二氧化硫监测方法精确度低的技术问题。

5.为达到上述目的,本技术提供以下技术方案:

6.本技术的第一方面提供了一种采样瓶,所述采样瓶包括:防逸出挡板、采样瓶本体、橡胶软塞和采气管道;

7.所述橡胶软塞嵌于所述采样瓶本体的瓶口;

8.所述防逸出挡板固定设置于所述采样瓶本体的侧面内壁;

9.所述采气管道穿过所述橡胶软塞进入所述采样瓶本体,且所述采气管道的下端与所述采样瓶本体的底部内壁接触;

10.所述采气管道的下端对应的结构类型砂芯结构。

11.可选地,所述采样瓶本体为异形外瓶结构;

12.所述采样瓶本体包括依次导通连接的本体上部、中间部和本体下部;

13.所述本体上部和所述本体下部的形状呈球形;

14.所述橡胶软塞嵌于所述本体上部的瓶口处。

15.可选地,所述防逸出挡板包括第一防逸出挡板和第二防逸出挡板;

16.所述第一防逸出挡板设置于所述本体上部的侧面内壁;

17.所述第二防逸出挡板设置于所述本体下部的侧面内壁。

18.可选地,包括:所述采气管道的下端对应的形状类型为半球形。

19.可选地,包括:所述第二防逸出挡板的设置位置与所述采气管道的下端的位置之间的位置差值大于预设位置阈值。

20.可选地,所述第一防逸出挡板的设置位置包括所述本体上部的内径最大处;

21.所述第二逸出挡板的设置位置包括所述本体下部的内径最大处。

22.本技术的第二方面提供了一种监测系统,其特征在于,包括采样泵、反应瓶、离心

干燥装置、分光光度检测模块、称重模块、控制模块和如上所述的采样瓶;

23.所述采样泵,与所述采样瓶连接;

24.所述反应瓶通过第一管道与所述采样瓶连接,所述第一管道上设置有第一蠕动泵;

25.所述分光光度检测模块,通过第二管道与所述反应瓶连接;所述第二管道上设置有第二蠕动泵;

26.所述控制模块分别与所述采样泵、所述第一蠕动泵、所述第二蠕动泵、所述分光光度检测模块、所述称重模块连接。

27.可选地,所述系统包括离心干燥装置、称重模块;

28.所述反应瓶与所述离心干燥装置连接;

29.所述称重模块,与所述离心干燥装置之间设置有传动装置;

30.所述控制模块分别与所述离心干燥装置、所述称重模块连接。

31.可选地,所述系统还包括缓冲瓶,

32.所述缓冲瓶与所述采样瓶连接。

33.可选地,所述传动装置包括传送带。

34.与现有技术相比,本技术的有益效果是:

35.本技术提供一种采样瓶,包括:防逸出挡板、采样瓶本体、橡胶软塞和采气管道;所述橡胶软塞嵌于所述采样瓶本体的瓶口;所述防逸出挡板固定设置于所述采样瓶本体的侧面内壁;所述采气管道穿过所述橡胶软塞进入所述采样瓶本体,且所述采气管道的下端与所述采样瓶本体的底部内壁接触;所述采气管道的下端对应的结构类型砂芯结构。

36.本技术提供的一种采样瓶,通过在采样瓶内设置防逸出挡板延缓的气体逸出速度,增加了所采集的气体与吸收液的接触时间,避免了采气损失,将采气管道的下端设置成砂芯结构,砂芯结构为无数微孔,可以将气体从吸收液中所逸出的大气泡解构成无数个小气泡逸出,增大了气泡与吸收液的接触面积,使采气瓶内的吸收液能够充分吸收所采集的环境空气中的二氧化硫气体,增大二氧化硫的吸收效率,提高了检测二氧化硫的准确率,进而提高了二氧化硫在线监测精度。在本实施例中,通过对采气瓶的结构进行改进和优化,解决了现有的采气瓶结构容易导致气体溶解不充分,影响二氧化硫监测精度的技术问题。

附图说明

37.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

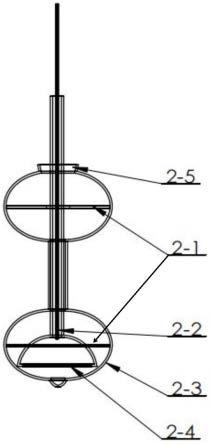

38.图1为本技术实施例提供的一种采样瓶的结构图;

39.图2为本技术实施例提供的一种采样瓶的部分结构示意图;

40.图3为本技术实施例提供的一种监测系统的连接结构示意图。

41.图中:1为缓冲瓶;2为采样瓶;3为采样泵;4为控制模块;5为反应瓶;6为离心干燥装置;7为传送装置;8为称重模块;9为分光光度检测模块;2-1为防逸出挡板,2-2为吸液管路;2-3为采样瓶本体;2-4为砂芯内芯;2-5为橡胶软塞;2-6为采气管道。

具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

43.在本技术实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

44.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可更换连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术实施例中的具体含义。

45.请参阅图1,图1为本实施例提供的一种采样瓶的结构图,在本实施例中,采样瓶包括:防逸出挡板2-1、采样瓶本体2-3、橡胶软塞2-5,采气管道2-6。

46.橡胶软塞2-5嵌于采样瓶本体2-3的瓶口处。

47.防逸出挡板2-1固定设置于采样瓶本体2-3的侧面内壁。

48.采气管道2-6穿过橡胶软塞2-5进入采样瓶本体2-3,且采气管道2-6的下端与采样瓶本体2-3的底部内壁接触。

49.采气管道2-6的下端对应的结构为砂芯结构。

50.需要说明的是,现有的采气瓶进行采样时,气体进入采气瓶内的吸收液并鼓出气泡,从吸收液中鼓出的气泡容易直接逸出液面,导致采集的样本空气中二氧化硫未得到充分溶解,从而影响测试精度因此,在本实施例中,通过对采气瓶进行进一步改进,采气瓶本体内设置有防逸出挡板2-1,避免部分气泡直接逸出,延长了气泡与吸收液的接触时间,使吸收液能够更加充分吸收二氧化硫,提高二氧化硫的监测精度。

51.采气管道2-6的下端对应的结构类型为砂芯结构。砂芯结构为无数微孔,能够将大泡泡以无数个小气泡逸出,增大了气泡与吸收液接触面积,从而使吸收效率大大增加,提高了二氧化硫监测的精确度。

52.采样瓶本体2-3内部设置有吸液管路2-2,便于其他液泵导等抽取液体设备通过如吸液管路2-2将采样瓶中的吸收液抽取至其他装置中。

53.进一步地,本实施例中,采样瓶本体2-3为异性外瓶结构。

54.采样瓶本体2-3包括依次导通连接的本体上部、中间部和本体下部。

55.本体的上部和下部的形状均呈球形。

56.橡胶软塞2-5嵌于本体上部的瓶口处。

57.进一步地,本实施例中,防逸出挡板2-1包括第一防逸出挡板和第二防逸出挡板。

58.第一防逸出挡板固定设置于采样瓶本体2-3上部的侧面内壁;

59.第二防逸出挡板固定设置于采样瓶本体2-3下部的侧面内壁。

60.进一步地,本实施例中,第二防逸出挡板的设置位置与采气管道2-6的下端的位置之间的位置差值大于预设位置阈值。其中预设的位置阈值可以根据实际情况设定。

61.需要说明的是,本实施例中,第二防逸出挡板的设置位置可以高于采气管道2-6中砂芯结构的位置。

62.进一步地,本实施例中,第一防逸出挡板的设置位置为采样瓶本体2-3的上部的内径最大处。

63.第二逸出挡板的设置位置为采样瓶本体2-3的下部的内径最大处。

64.进一步地,请参阅图2,图2为本技术的另一优选实施例提供的采样瓶的部分结构示意图,在本实施例中,采气管道2-6的下端对应的形状类型为半球形。

65.需要说明的是,为了进一步扩大气体与吸收液的接触面积,采气管道2-6下端对应的形状类型设置为半球形,球内设置有砂芯内芯2-4。

66.在本实施例中,通过在采样瓶内设置防逸出挡板延缓的气体逸出速度,增加了所采集的气体与吸收液的接触时间,避免了采气损失,将采气管道的下端对应的结构类型设置成砂芯结构,将气体从吸收液中所逸出的大气泡解构成无数个小气泡逸出,增大了气泡与吸收液的接触面积,使采气瓶内的吸收液能够充分吸收所采集的环境空气中的二氧化硫气体,增大二氧化硫的吸收效率,提高了检测二氧化硫的准确率,进而提高了二氧化硫在线监测精度。在本实施例中,通过对现有的采气瓶的结构进行改进和优化,解决了现有的采气瓶结构容易导致气体溶解不充分,影响二氧化硫监测精度的技术问题。

67.以上为本技术提供的第一种实施例,以下为本技术提供的第二种实施例。

68.在研究二氧化硫监测的过程中,申请人发现,现有的二氧化硫监测方法,通常是通过so2传感器检测二氧化硫气体,其原理是利用二氧化硫气体在so2传感器工作电极和对电极上发生相应的氧化还原反应,释放电荷,通过外电路形成电流,由于电流大小与气体浓度成正比,可以通过电流和气体浓度的关系,确定二氧化硫的检测浓度,从而实现对二氧化硫的定量测量,但由于其他的物质也有可能导致传感器的电极放电,造成电流数据存在误差,因现有的二氧化硫在线监测方法无法排除其他物质反应放电引起的干扰,二氧化硫的浓度检测精准性较差。针对于此,在本实施例中,提供了一种监测系统,用于解决现有的二氧化硫在线监测方法检测二氧化硫浓度的精准性较差的问题。

69.请参阅图3,图3为本技术提供的一种监测系统的结构示意图,包括如上述的采样瓶2。其中,系统还包括采样泵3、反应瓶5、分光光度检测模块9、控制模块4。

70.控制模块4分别与采样泵3、第一蠕动泵、第二蠕动泵、分光光度检测模块9连接。

71.采样泵3,与采样瓶2连接,反应瓶5通过第一管道与采样瓶2连接,第一管道上设置有第一蠕动泵。

72.分光光度检测模块9,通过第二管道与反应瓶5连接,第二管道上设置有第二蠕动泵。

73.需要说明的是,在本实施例中,采样泵3通过管道与采样瓶2连接,用于抽取样本空气至采样瓶2中,采样瓶2中盛放有二氧化硫吸收液,用于吸收样本空气中的二氧化硫,得到样本吸收液。

74.第一蠕动泵用于将采样瓶2中的样本吸收液抽取至反应瓶5中,反应瓶5盛放有试剂液,试剂液用于与样本吸收液进充分反应,得到样本反应液。

75.第二蠕动泵用于将反应瓶5中充分反应后的样本反应液抽取至分光光度检测模块9。

76.分光光度检测模块9用于检测样本反应液的二氧化硫浓度,并输出检测结果。

77.需要说明的是控制模块4包括基础电气元器件焊接的具备控制功能的控制设备。例如可以是采用电阻、电容等基础元器件通过绘制电路板以及在电路板上输入自编程序以赋予控制功能的控制模块。又例如控制模块4可以是采用现有的常用于工业自动化控制的plc控制器等等。

78.需要说明的是,控制模块4接受参数输入(其中参数包括采样泵、第一蠕动泵、第二蠕动泵等各设备的参数设置,参数包括如采样泵的运转速度、运转时长,蠕动泵的运转速度,流量大小等等)。控制模块4根据参数设置控制采气泵启动,使采气泵进行采气工作,并累计采气泵的运转时间,当达到指定的采气时间时,关闭采气泵。当关闭采气泵时,开始累计采样瓶2的吸收时间,当累计达到指定的吸收时间,控制模块4控制第一蠕动泵启动运转,将采样瓶2内的吸收液抽取至反应瓶内,当抽取完成后,控制模块4关闭第一蠕动泵,并等待反应瓶内充分反应后,控制模块4控制第二蠕动泵启动运转,将反应瓶内的样本反应液抽取至分光光度检测模块,当完成对样本反应液的抽取后,控制模块4控制分光光度检测模块启动,分光光度检测模块对样本反应液进行二氧化硫浓度检测,并将二氧化硫浓度检测结果反馈至控制模块4。

79.需要说明的是,控制模块4还可以与其他终端(如云平台、移动终端、pc终端、上位机等)进行通信连接,接收来自其他终端的控制命令(如前述的参数输入),并将分光光度检测模块9发送的检测结果发送至其他终端,便于用户进行远程监控。

80.在本实施例,通过控制模块4控制采样泵3、第一蠕动泵、第二蠕动泵、分光光度检测模块9按照预设的时序依次进行工作,并接收和保存分光光度检测模块9检测数据,整体上实现自动完成对二氧化硫浓度监测的效果,并在预设的时间间隔内,依次控制采样泵3、第一蠕动泵、第二蠕动泵、分光光度检测模块9执行对二氧化硫监测,提高了检测数据的更新速度,进而提高了二氧化硫在线系统的实时性和自动化程度。在本实施例中,采用了前述经过改进的采样瓶2进行采气,提高了二氧化硫的吸收效率,避免了采气损失,使二氧化硫能够更充分溶解至吸收液中,进而提高了监测系统的监测精确度,同时,本实施例中通过采气吸收法结合分光光度检测分析的手段对二氧化硫进行在线监测,避免了现有的使用二氧化硫传感器的在线监测方法精准性不高的技术问题。

81.进一步地,本技术提供一种优选的实施例中,监测系统还包括离心干燥装置6、称重模块8。

82.反应瓶5与离心干燥装置6连接。

83.称重模块8,与离心干燥装置6之间设置有传送装置7。

84.控制模块4与离心干燥装置6、传送装置7、称重模块8连接。

85.需要说明的是,反应瓶5设置于离心干燥装置6处,与离心干燥装置6可拆卸连接。

86.离心干燥装置6用于对反应瓶5中的样本反应液进行离心、干燥、冷却后生成固体类的检测样品。其中,离心干燥装置可以为离心干燥座。

87.需要说明的是,本技术不限定离心干燥座的具体型号,可以采用现有技术中可以实现离心以及干燥功能的仪器。

88.传送装置7用于将反应瓶5转移至称重模块8,称重模块8用于对检测样品进行称量,输出称量结果。

89.在本实施例中,当关闭第二蠕动泵后,控制模块4控制离心干燥装置6执行离心、干燥、冷却的工作,离心干燥装置对反应瓶内的样本反应液进行离心、干燥、冷却得到固体状的检测样品,冷却结束后,控制模块4控制传送装置将位于离心干燥装置处的反应瓶,将位于离心干燥装置处的反应瓶5传送至称重模块8中,称重模块8用于对反应瓶5内检测样品进行称重,并将称重结果反馈至控制模块4。本实施例中,通过增加离心干燥装置对反应瓶内剩余的样本反应液进行离心、干燥、冷却得到检测样品,并通过称重模块对冷却后的检测样品进行称量并输出称量结果,从而根据称量结果计算出二氧化硫的浓度,因此,在本实施例中,将分光光度检测模块9检测出的二氧化硫的浓度数据和称重模块8输出的称重结果进行相互校验,避免监测出的二氧化硫浓度数据单一性,提高了监测数据的可靠性,可见,本实施例提供的一种监测系统,在监测二氧化硫的浓度时,通过增加的称重模块对分光光度检测模块输出的二氧化硫检测数据进行校验,进一步提高了对二氧化硫浓度监测的精准性。

90.在本技术的另一优选实施例中,反应瓶5内部进行充分反应后,离心干燥装置6对反应瓶5内得到的样本反应液进行离心操作,通过设置第二管道与反应瓶5的连接位置,使第二蠕动泵能够抽取反应瓶5中离心分层的上清液,减少分光光度检测模块9进液堵塞管路的风险,且利于进行清洁。第二蠕动泵完成抽取操作后,离心干燥装置6对反应瓶5内剩余样品进行干燥、冷却得到检测样品,传送装置7将反应瓶5传输至称重模块8,由称重模块8进行称重,进行二次校验。

91.进一步地,本实施例提供的一种监测系统还包括:缓冲瓶1,缓冲瓶1与采样瓶2连接。

92.需要说明的是缓冲瓶1通过管道与采样瓶2连接。

93.进一步地,本实施例提供的一种监测系统中,传送装置7为传送带。

94.可以理解的是,传送带是由相应的驱动机构控制实现运转。

95.进一步地,在本技术的另一实施例提供的一种监测系统,还包括清洗模块。

96.清洗模块包括清洗液存储装置、排空区域;

97.排空区域设置有排空管道,排空管道通过第三蠕动泵和/或第四蠕动泵与采样瓶2和/或反应瓶5连接,清洗液存储装置通过第三蠕动泵和/或第四蠕动泵与采样瓶2和/或反应瓶5连接。

98.控制模块4与第三蠕动泵、第四蠕动泵连接。

99.需要说明的是第三蠕动泵、第四蠕动泵可以是可安装条管道的多通道蠕动泵。

100.通过设定第三蠕动泵、第四蠕动泵关于正向转动/反向转动的转动参数输入至控制模块4中,控制模块4控制蠕动泵执行排空或者清洗的工作。具体地清洗采样瓶2的步骤为:

101.在完成检测后,控制模块4控制第三蠕动泵正向转动将采样瓶2中的液体排空,之后,控制模块4控制第三蠕动泵反向转动,第三蠕动泵抽取清洗液至采样瓶2中,之后,控制模块4控制第三蠕动泵正向转动,将采样瓶2中的清洗液排空,从而达到清洗的目的。需要注意的是,也可以设置当第三蠕动泵的转动方向为反向时,执行排空操作,具体可以按照实际的管道连接关系以及第三蠕动泵的运转方向进行设置,本技术在此不作限制。

102.清洗反应瓶5的步骤为:

103.控制模块4控制第四蠕动泵正向转动将反应瓶5中的液体排空,之后,控制模块4控制第四蠕动泵反向转动,第四蠕动泵抽取清洗液至反应瓶5中,之后,控制模块4控制第四蠕动泵正向转动,将反应瓶5中的清洗液排空,从而达到清洗的目的。需要注意的是,也可以设置当第三蠕动泵的转动方向为反向时,执行排空操作,具体可以按照实际的管道连接关系以及第三蠕动泵的运转方向进行设置,本技术在此不作限制。

104.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

105.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1