一种多温度测试装置的制作方法

1.本实用新型涉及锂离子电池测试装置技术领域,特别是涉及一种提供稳定向相互独立的多温度测试装置。

背景技术:

2.锂离子电池由于其较高的能量密度、寿命长、无记忆效应等优点,应用领域不断拓展。能不能适应环境成为衡量锂电池性能的一个重要指标,北方地区可能温度相对较低,最低可达到零下40度,同样在夏季炎热的地区,温度相对较高,因此我们需要对锂电池在不同环境温度下的性能进行检测,以符合不用地区对锂电池的使用需求,保障锂电池使用的安全性和良好稳定的电池性能。

技术实现要素:

3.本实用新型的目的在于提供一种多温度测试装置,本实用新型温度可控且同时可以在不同温度下进行多组测试,提高锂离子电池检测实验的效率。

4.为解决此技术问题,本实用新型的技术方案是:一种多温度测试装置,包括箱体和盖体,所述箱体具有一内腔,所述盖体密封所述内腔的开口;所述内腔通过至少一分隔板将内腔分为多个相互独立的工作腔;每一工作腔内的底面装有沿着底面连续设置的挡板,所述挡板包围形成有一测试空间;所述挡板和所述工作腔的内壁之间留有间隔;所述挡板上端伸入所述盖体密封测试空间;还包括与每一工作腔对应设置的调温组件。

5.进一步改进,所述挡板的上端高于所述箱体的上端。本实用新型通过设置挡板的上端高于箱体的上端深入至盖体中,有效保证每一工作腔内具有较为充裕的容纳空间,方便多种尺寸电池的容纳和操作。

6.进一步改进,所述盖体朝向所述箱体的一侧设有用于容纳挡板上端的凹槽;本实用新型通过盖体与挡板的相互嵌套,有效保证盖体与挡板之间的密封安装,避免工作腔内部空气连通,防止相互之间的温度干扰。

7.进一步改进,所述挡板和所述工作腔之间的空隙连通有抽真空装置。本实用新型通过在每一工作腔和其对应的挡板之间设置抽真空装置,去除间隙中存在的空气,进一步降低工作腔与工作腔之间热量的传递,保证工作腔内工作温度的稳定性。

8.进一步改进,所述调温组件包括均匀分布于挡板的管道组件和温度源。本实用新型通过温度源为管道组件提供稳定热传递,保证每一个工作腔具有独立的温度控制。

9.进一步改进,所述管道组件包括缠绕于挡板的第一管道和与温度源接触的第二管道;第一管道和第二管道连通,且第一管道和第二管道中充满有导热介质。本实用新型中进一步优选,通过第一管道和第二管道的配合,将温度源的温度传递至挡板,保证工作腔内温度稳定受控于第一管道、第二管道和温度源。

10.进一步改进,所述第一管道嵌入所述挡板内,所述第二管道处于挡板外部。本实用新型中通过将第一管道内嵌入挡板,有效降低为内腔和工作腔内空间的占用,方便本实用

新型的使用。

11.进一步改进,所述箱体还具有一容纳空间,所述箱体远离所述挡板形成所述容纳空间;所述温度源处于所述容纳空间内。本实用新型中温度源安装在箱体的容纳空间内,配合可拆卸的挡板,一方面有效利用箱体内部空间,方便整个实用新型的组装和维修。

12.进一步改进,所述温度源为制冷源或者加热源。本实用新型可以为每一个工作腔提供不同温度的温度源,有效保证温度的稳定与可控。

13.进一步改进,每一所述分隔板具有一真空隔热芯板。本实用新型中从多个角度减少各个工作腔之间的温度相互干扰,在分隔板内设置有真空隔热板芯,部件保证各个工作腔空间上的相互独立,也进一步降低了各个工作腔内热量的传递或者是辐射,有效保证各个工作腔内温度稳定可控。

14.通过采用上述技术方案,本实用新型的有益效果是:

15.本实用新型将一个内腔通过至少一分隔板分为多个相互独立的工作腔;每个工作腔内的电池需要不同的温度测试,则调整与其对应的调温组件;同时进行多组平行实验或者是冷热冲击实验,有效提高测试效率和测试的稳定性;

16.本实用新型通过每一工作腔内的挡板与所在工作腔的内壁之间留有间隔,同时该挡板上端伸入所述盖体密封测试空间,有效保证各个工作腔内干扰较小。

17.从而实现本实用新型的上述目的。

附图说明

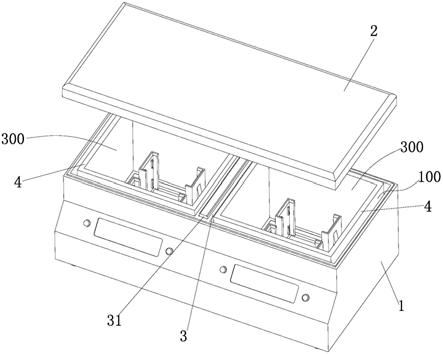

18.图1是本实用新型的立体图;

19.图2是本实用新型的立体图;

20.图3是本实用新型温控组件与第二管道配合的结构示意图;

21.图4是本实用新型隐藏盖体的俯视图。

22.图中:

23.箱体1;内腔100;盖体2;凹槽21;分隔板3;工作腔300;真空隔热芯板31;挡板4;调温组件5;管道组件51;第一管道511;第二管道512;温度源52。

具体实施方式

24.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

25.本实施例公开一种多温度测试装置,如图1至图4所示,包括箱体1和盖体2,所述箱体1具有一内腔100,所述盖体2密封所述内腔100的开口;所述内腔100通过至少一分隔板3将内腔100分为多个相互独立的工作腔300;每一工作腔300内的底面装有沿着底面连续设置的挡板4,所述挡板4包围形成有一测试空间;所述挡板4和所述工作腔300的内壁之间留有间隔;所述挡板4上端伸入所述盖体2密封测试空间;还包括与每一工作腔300对应设置的调温组件5。本实施例将一个内腔100通过至少一分隔板3分为多个相互独立的工作腔300;每个工作腔300内的电池需要不同的温度测试,则调整与其对应的调温组件5;同时进行多组平行实验或者是冷热冲击实验,有效提高测试效率和测试的稳定性;本实施例通过每一工作腔300内的挡板4与所在工作腔300的内壁之间留有间隔,同时该挡板4上端伸入所述盖

体2密封测试空间,有效保证各个工作腔300内干扰较小。

26.本实施例中所述挡板4的上端高于所述箱体1的上端。本实施例通过设置挡板4的上端高于箱体1的上端深入至盖体2中,有效保证每一工作腔300内具有较为充裕的容纳空间,方便多种尺寸电池的容纳和操作。

27.本实施例中所述盖体2朝向所述箱体1的一侧设有用于容纳挡板4上端的凹槽21;本实施例通过盖体2与挡板4的相互嵌套,有效保证盖体2与挡板4之间的密封安装,避免工作腔300内部空气连通,防止相互之间的温度干扰。同时盖体2通过凹槽21对挡板4实现下压的固定安装作用。

28.本实施例中所述挡板4和所述工作腔300之间的空隙连通有抽真空装置。本实施例通过在每一工作腔300和其对应的挡板4之间设置抽真空装置,去除间隙中存在的空气,进一步降低工作腔300与工作腔300以及外部环境之间热量的传递,保证工作腔300内工作温度的稳定性。在拆卸和安装时,可拆卸挡板4上下两端设置有密封条,防止挡板4和箱体1之间的空间抽真空后,电池所在的内腔100压力变化,影响电池测试结果。

29.本实施例中的箱体1材质为奥氏体不锈钢、镍钢、低合金铁素体钢、铝合金、铜及铜合金、钛及钛合金、铁基超合金、双相钢等耐低温的金属材料中的一种或几种。

30.本实施例中盖体2材质为隔温玻璃、玻璃棉、岩棉板、酚醛泡沫材料、挤塑板、聚苯板、橡塑保温材料等具有保温功能的材料中的一种或几种。盖体2有密封圈,通过搭扣锁的连接结构固定扣压在可拆卸挡板4的顶端,从而对挡板4和箱体1之间空间的顶端进行密封。

31.本实施例中所述调温组件5包括均匀分布于挡板4的管道组件51和温度源52。本实施例通过温度源52为管道组件51提供稳定热传递,保证每一个工作腔300具有独立的温度控制。

32.本实施例中所述管道组件51包括缠绕于挡板4的第一管道511和与温度源52接触的第二管道512;第一管道511和第二管道512连通,且第一管道511和第二管道512中充满有导热介质。本实施例中进一步优选,通过第一管道511和第二管道512的配合,将温度源52的温度传递至挡板4,保证工作腔300内温度稳定受控于第一管道511、第二管道512和温度源52。第一管道511和第二管道512自身都具有良好的导热性,每个第一管道511和与其连通设置的第二管道512组合后形成一个循环通路。每个循环可以通过设置循环泵,保证内部介质循环流动。

33.本实施例中所述第一管道511螺旋嵌入所述挡板4内,所述第二管道512处于挡板4外部。本实施例中通过将第一管道511内嵌入挡板4,有效降低内腔100和工作腔300内空间的占用,方便本实施例的使用。相互配合使用的第一管道511的延伸端和第二管道512的接口(介质输送接口)可拆卸连接,当对挡板4进行安装或者拆卸时,优先对第一管道511和第二管道512的连接处进行安装或拆卸,再将可拆卸板安装或者取出。为了便于拆卸第二管道512可以采用金属软管。

34.本实施例中每一个通路内循环流淌的介质为n,n-二甲基甲酰胺(dmf)型、乙二醇型、甘油型中的一种或几种组成。

35.本实施例中所述箱体1还具有一容纳空间,所述箱体1远离所述挡板4形成所述容纳空间;所述温度源52处于所述容纳空间内。本实施例中温度源52安装在箱体1的容纳空间内,配合可拆卸的挡板4,一方面有效利用箱体1内部空间,方便整个实施例的组装和维修。

36.本实施例中所述温度源52为制冷源或者加热源。本实施例可以为每一个工作腔300提供不同温度的温度源52,有效保证温度的稳定与可控。

37.本实施例中制冷源为液氮喷射设备,液氮喷射设备喷出液氮在与第二管道512接触换热;本实施例中的加热源为电加热板,电加热板包裹在升温腔室的第二管道512的外壁外侧,伴随着介质循环流动对腔室吸热或者放热,达到温度快速调节的效果。

38.本实施例中一个腔室对应一个显示屏,显示屏可显示腔体实际温度以及设定温度。显示屏旁有设定温度按钮,可设定腔室所需温度。

39.每个工作腔300内含多个温度传感器,通过多个温度传感器对对应位置的温度数据进行采集,并将温度数据呈现在显示屏中。当温度不符合预设温度时通过单片机或者控制器自动开启对应的电加热板或者液氮喷射器,直至温度达到要求后,自动关闭加热板或者液氮喷射器。

40.本实施例中每一所述分隔板3具有一真空隔热芯板31。本实施例中从多个角度减少各个工作腔300之间的温度相互干扰,在分隔板3内设置有真空隔热板芯31,部件保证各个工作腔300空间上的相互独立,也进一步降低了各个工作腔300内热量的传递或者是辐射,有效保证各个工作腔300内温度稳定可控。

41.以型号为1160100聚合物锂离子电池,作为测试对象,对该型号电芯进行-30℃的降温和60℃的升温。

42.将挡板4安置于箱体1内,对第一管道511和第二管道512的连接处进行安装。将待测电池1160100分别放入升温腔和降温腔。盖上盖体2,对挡板4与工作腔300内壁之间的间隙抽真空。然后调节显示屏旁按钮,对升温腔设定温度为60℃,对降温腔设定温度为-30℃。20min后,两个腔体的温度达到设定值。测试结束后,打开盖体2,松开夹具,取出测试完成的电池,取出可拆卸挡板4。

43.本实施例设备使用寿命长,能够提供至少两个测试空间,可实现多个电池同时进行升降温测试,提高测试效率。

44.上述实施例和图式并非限定本实施例的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实施例的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1