一种电池盖板的检漏夹具的制作方法

1.本实用新型涉及电池检测技术领域,具体涉及一种电池盖板的检漏夹具。

背景技术:

2.近年来,在“绿色可持续发展”理念的推动下,新能源汽车市场持续快速扩张,随着新能源汽车的普及,锂电池技术等到有效的推广应用,锂电池的盖板同时在现在的市场需求量巨大,电池盖板作为新能源电池的关键结构件,其诸多关键特性,直接决定着电池在使用过程中的安全性,所以在锂电池的水冷却板的制造中保证高质量合格产品是目前的重要环节。

3.锂电池的盖板为板装结构,其中部具有防爆阀,防爆阀的两端分别有正负极结构。防爆阀作为电池盖板的关键安全件,当电池发生短路、过充过放等异常导致电池内压力急剧升高时,防爆阀能够及时爆破并排出气体,从而避免电池发生爆炸。现有技术中,防爆阀与正负极区是通过激光焊接工艺与电池盖板焊接在一起,激光焊接过程中会存在虚焊、焊缝、针孔等不良现象,这些不良现象将有可能导致电解液泄漏,腐蚀电池模组,造成极大的安全隐患。因此,如何快速的识别已发生泄漏的电池,避免不合格的电池流向市场,造成更大的损失和安全风险,仍然是本领域技术人员亟待解决的技术问题。

技术实现要素:

4.基于上述表述,本实用新型提供一种电池盖板的检漏夹具,以改进现有技术中对锂电池盖板的检测效率和效果。

5.本实用新型解决上述技术问题的技术方案如下:

6.一种电池盖板的检漏夹具,包括由下至上依次设置的底板、下模具、第一检测件、第二检测件与上模具,所述第一检测件上开设有第一通槽,所述下模具上开设有连通第一通槽的第一通孔,所述第二检测件上开设有第二通槽,所述上模具上开设有连通第二通槽的第二通孔。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步的,所述下模具的顶面开设有第一凹槽,所述第一检测件卡接于第一凹槽内,所述上模具的底面开设有第二凹槽,所述第二检测件卡接于第二凹槽内。

9.进一步的,所述第一通槽包括位于中部对应电池盖板上防爆阀的第一防爆区,以及位于所述第一防爆区两侧的分别对应电池盖板正负极的第一电极区,所述第二通槽包括位于中部对应电池盖板上防爆阀的第二防爆区,以及位于所述第二防爆区两侧的分别对应电池盖板正负极的第二电极区。

10.进一步的,所述第一防爆区与第二防爆区形状相同,所述第一电极区覆盖区域小于第二电极区。

11.进一步的,所述下模具上开设有第一定位孔,所述第一定位孔内插接有插销,所述上模具上开设有对应插销的第二定位孔。

12.进一步的,所述第一通孔开设于第一凹槽的底部,所述第二通孔开设于第二凹槽的底部,所述下模具的侧边开设有连通第一通孔的第一注气孔,所述上模具的侧边开设有连通第二通孔的第二注气孔。

13.进一步的,所述第一检测件与第二检测件镜像对称。

14.进一步的,所述底板靠前端的边缘处形成有倒角,所述底板靠后端的边缘处连接有卡块。

15.进一步的,所述第一检测件与第二检测件由聚氨酯材料制成。

16.与现有技术相比,本技术的技术方案具有以下有益技术效果:

17.本实用新型将电池的盖板夹持在第一检测件与第二检测件之间,使用设备下压夹紧整体放入水中,再通过通入气体的方式进行检漏,可以简单快速的判断盖板的防爆阀和正负极区域是否存在焊接缺陷、识别异常电池盖板,避免异常电池进入后续工序,流向市场,发生更大安全隐患,整个装置结构简单、易于生产、成本低廉、检测效果好,实用性强。

附图说明

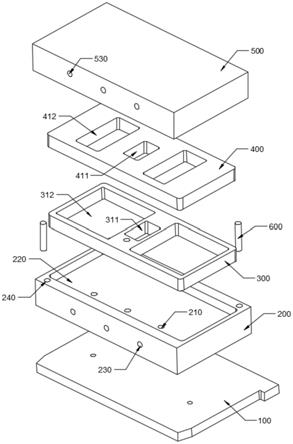

18.图1为本实用新型实施例的结构示意图;

19.图2为图1中的爆炸示意图;

20.图3为图2的底部视角的结构示意图;

21.附图中,各标号所代表的部件列表如下:

22.100、底板;110、倒角;120、卡块;200、下模具;210、第一通孔;220、第一凹槽;230、第一注气孔;240、第一定位孔;300、第一检测件;310、第一通槽;311、第一防爆区;312、第一电极区;400、第二检测件;410、第二通槽;411、第二防爆区;412、第二电极区;500、上模具;510、第二通孔;520、第二凹槽;530、第二注气孔;540、第二定位孔;600、插销。

具体实施方式

23.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

25.可以理解,空间关系术语例如“在...下”、“在...下面”、“下面的”、“在...之下”、“在...之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在...下面”和“在...下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

26.如图1-3所示的一种电池盖板的检漏夹具,包括由下至上依次设置的底板100、下模具200、第一检测件300、第二检测件400与上模具500,第一检测件300上开设有第一通槽

310,下模具200上开设有连通第一通槽310的第一通孔210,第二检测件400上开设有第二通槽410,上模具500上开设有连通第二通槽410的第二通孔510。其中第一通孔210与第二通孔510与外部空间连通,下模具200与底板100使用螺栓固定,在检测电池盖板时,将第一检测件300放置在下模具200上,然后将盖板放置在第一检测件300上,随后依次盖上第二检测件400与上模具500,盖板被夹具固定住,将夹具放入水中使用气缸之类的设备由上至下施加压力提供夹紧作用,防止夹具从侧部浸水,并对提前对接第一通孔210与第二通孔510的供气设备内通入气体,检测盖板是否有漏气现象。

27.具体的,第一通槽310包括位于中部对应电池盖板上防爆阀的第一防爆区311,以及位于第一防爆区311两侧的分别对应电池盖板正负极的第一电极区312,第二通槽410包括位于中部对应电池盖板上防爆阀的第二防爆区411,以及位于第二防爆区411两侧的分别对应电池盖板正负极的第二电极区412。相应的,第一通孔210、第二通孔510也都设置有三个且分别对应电池盖板上的防爆阀、正极区与负极区,检测时同时对三个区域进行检漏操作。

28.第一通孔210开设于第一凹槽220的底部,第二通孔510开设于第二凹槽520的底部,下模具200的侧边开设有连通第一通孔210的第一注气孔230,上模具500的侧边开设有连通第二通孔510的第二注气孔530。

29.具体而言,第一防爆区311与第二防爆区411形状相同,可从上方或下方通入气体对盖板的防爆阀进行检漏。第一电极区312覆盖区域小于第二电极区412,第一电极区312小于或等于盖板的正负极区域,对正负极区域本身进行气体检漏,第二电极区412大于盖板的正负极区域,还可对正负极区域的边缘焊缝处进行气体检漏。

30.为了方便固定,在下模具200的顶面开设有第一凹槽220,第一检测件300卡接于第一凹槽220内,同时在上模具500的底面开设有第二凹槽520,第二检测件400卡接于第二凹槽520内。第一凹槽220与第二凹槽520可以方便的使夹具拼装在一起。优选的,下模具200上开设有第一定位孔240,第一定位孔240内插接有插销600,上模具500上开设有对应插销600的第二定位孔540。利用插销600对接可以方便快捷的使整个夹具拼接在一起。

31.优选的,底板100靠前端的边缘处形成有倒角110,底板100靠后端的边缘处连接有卡块120。

32.为了方便生产与操作,第一检测件300与第二检测件400设计为镜像对称。

33.第一检测件300与第二检测件400由聚氨酯材料制成,聚氨酯材料具有一定的弹性,可以使第一检测件300与第二检测件400对盖板的密封效果更好,同时不会受压损害盖板本体。

34.与现有技术相比,本技术的技术方案具有以下有益技术效果:

35.本实用新型将电池的盖板夹持在第一检测件300与第二检测件400之间,使用设备下压夹紧整体放入水中,再通过通入气体的方式进行检漏,可以简单快速的判断盖板的防爆阀和正负极区域是否存在焊接缺陷、识别异常电池盖板,避免异常电池进入后续工序,流向市场,发生更大安全隐患,整个装置结构接单、易于生产、成本低廉、检测效果好,实用性强。

36.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保

护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1