管状电机旋转换位高效测试工装的制作方法

1.本实用新型涉及自动化设备技术领域,具体涉及一种管状电机旋转换位高效测试工装。

背景技术:

2.管状电机应用在卷帘门的传动机构较为常见,管状电机易隐没于卷门内,可以减少占用空间。在生产管状电机时,电机出荷前需要对传导动力的性能进行精确测试,以保障扭力传输的可靠性、稳定性,由于检测数量大,规格型号多样,为了满足所有规格的管状电机均能得到测试,需要针对长度不同、扭力参数不同的管状电机设计一款可调节、可适用的测试工装,并且能以同样的方式将扭力传递给后续的扭力检测组件,实施技术规格统一的扭力扭矩测试工序。

技术实现要素:

3.本实用新型目的:鉴于背景技术中的技术问题,我们设计一种管状电机旋转换位高效测试工装,针对长度不同、扭力参数不同的管状电机,能以同样的方式将扭力传递给后续的扭力检测组件,实施技术规格统一的扭力扭矩测试工序,实用方便。

4.为解决上述问题采取的技术方案是:

5.一种管状电机旋转换位高效测试工装,包括转盘、分度组件、限位组件、自动校准接电组件和可调间距的离合组件,

6.所述转盘包括不少于两个的定位盘、转台和转轴,所述定位盘外周均匀环形阵列开设有u形定位孔,用于卡接管状电机的外壁,所述转台固定连接转轴一端,定位盘中心与转轴键槽固连,

7.所述分度组件包括步进电机、联轴器、第一定位座和第二定位座,所述步进电机通过联轴器与转轴连接,使转轴获得旋转动力,所述转轴左右两端均架设在第一定位座和第二定位座中心的轴承内,

8.所述限位组件固定在第一定位座一侧,包括顶推气缸和固连在顶推气缸的顶推杆前端的滚轮,所述滚轮正对转台外周环形阵列开设的限位槽,所述滚轮嵌入限位槽内,即可将转盘定位限位,

9.所述自动校准接电组件包括接电气缸、接电座和探针,以及用于矫正管状电机尾端接电端角度的校准组件,所述接电气缸通过支架固定在第一定位座上,接电气缸的顶杆前端固连有接电座,所述接电座上固连有若干个探针,探针正对管状电机底座上的接电端,连通后给管状电机通电,所述校准组件固定在工作台上,包括定位架、若干个张紧气缸、滑块滑轨组件、带轮、皮带和传动电机,所述张紧气缸前端固连滑块,滑块与滑轨配合直线滑移,滑块外侧连接有带轮,若干个带轮牵引皮带,并张紧传动,所述传动电机带动皮带旋转,

10.所述离合组件通过轴承座设置在第二定位座上,包括离合盘、固定套筒、活动套筒、离合端盖、花键轴、花键端盖、滑套和扭力盘,所述离合盘外周正对每个管状电机的主轴

均设置有固定套筒,所述活动套筒与固定套筒轴孔套接活动配合,活动套筒前端设置有离合端盖,离合端盖与管状电机的主轴卡接后获得传动扭力,活动套筒后端设置有花键端盖,所述花键端盖中心设置有花键孔,并与花键轴轴向滑动配合,周向获得传动扭力,所述花键轴前端固连滑套,所述滑套与活动套筒内壁滑动配合,花键轴后端固连扭力盘,所述扭力盘将传动扭力传递给后一工位的扭力检测组件,由扭力检测组件设有的扭力传感器检测扭力参数是否合格。

11.进一步地,所述第一定位座固定在滑移板上,所述滑移板与工作台之间还设置有滑块滑轨组件,所述滑移板一侧设置有锁紧螺栓,在调节合适间距后,由锁紧螺栓将滑移板和工作台锁紧固定。

12.进一步地,所述限位槽数量与u型定位孔数量相同。

13.进一步地,所述花键轴与离合盘之间还设置有双滚珠轴承,使得花键轴传动稳定。

14.本实用新型的有益效果是:

15.该管状电机旋转换位高效测试工装利用转盘将多个管状电机均匀定位,配合分度旋转的方式逐一将管状电机转动到待测工位,并且自动校准接电组件,使管状电机接电,利用可调节间距的离合组件与管状电机的主轴连接,使得离合组件获得管状电机传输的扭力,离合组件再配合后一工位的扭力检测组件实施测试,适用规格多样,实用方便。

附图说明

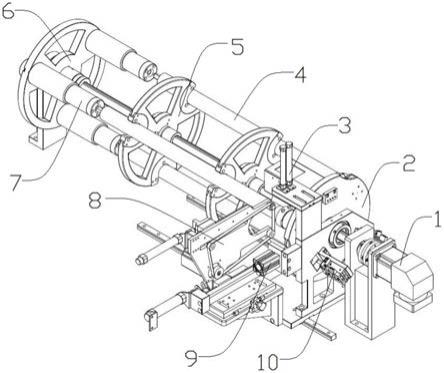

16.图1为本实施例管状电机旋转换位高效测试工装的结构示意图;

17.图2为本实施例所述转盘的结构示意图;

18.图3为本实施例所述分度组件的结构示意图;

19.图4为本实施例所述接电气缸、接电座和探针的结构示意图;

20.图5为本实施例所述自动校准接电组件的局部示意图;

21.图6为图5中a处的局部放大图;

22.图7为本实施例所述离合组件的剖视图;

23.其中,1-步进电机,2-转台,3-第一接电气缸,4-管状电机,5-定位盘,6-离合盘,7-活动套筒,8-定位架,9-顶推气缸,10-第二接电气缸,11-限位槽,12-转台的中心孔,13-定位盘的中心孔,14-主轴,15-u形孔,16-转轴,17-第一定位座,18-联轴器,19-机架,20-接电座,21-探针,22-传动电机,23-张紧气缸,24-扭力盘,25-第二定位座,26-固定套筒,27-限位板,28-滑轨,29-滑移板,30-滚轮,31-皮带,32-离合端盖,33-滑套,34-花键轴,35-双滚珠轴承,36-花键端盖,37-锁紧螺栓。

具体实施方式

24.下面将结合附图说明,对本实用新型的技术方案以实施例的方式进行清楚、完整地描述。

25.请参阅图1-7,本实施例提出一种管状电机旋转换位高效测试工装,包括转盘、分度组件、限位组件、自动校准接电组件和可调间距的离合组件。

26.具体地说,所述转盘包括两个定位盘5、转台2和转轴16,所述定位盘5外周均匀环形阵列开设有u形定位孔,用于卡接管状电机4的外壁,所述转台2固定连接转轴16一端,定

位盘5中心与转轴16键槽固连。

27.参阅图1和图3,所述分度组件包括步进电机1、联轴器18、第一定位座17和第二定位座25,所述步进电机1通过联轴器18与转轴16连接,使转轴16获得旋转动力,所述转轴16左右两端均架设在第一定位座17和第二定位座25中心的轴承内。

28.参阅图5和图6,所述限位组件固定在第一定位座17一侧,包括顶推气缸9和固连在顶推气缸9的顶推杆前端的滚轮30,所述滚轮30正对转台2外周环形阵列开设的限位槽11,所述滚轮30嵌入限位槽11内,即可将转盘定位限位。

29.参阅图3-5,所述自动校准接电组件包括接电气缸、接电座20和探针21,以及用于矫正管状电机4尾端接电端角度的校准组件,接电气缸包括第一接电气缸3、第二接电气缸10和第三接电气缸,所述接电气缸通过支架固定在第一定位座17上,接电气缸的顶杆前端固连有接电座20,所述接电座20上固连有4个探针21,探针21正对管状电机4底座上的接电端,连通后给管状电机4通电,所述校准组件固定在工作台上,包括定位架8、若干个张紧气缸23、滑块滑轨组件、带轮、皮带31和传动电机22,所述张紧气缸23前端固连滑块,滑块与滑轨28配合直线滑移,滑块外侧连接有带轮(图中未示出),若干个带轮牵引皮带31,并张紧传动,所述传动电机22带动皮带31旋转。

30.参阅图7,所述离合组件通过轴承座设置在第二定位座25上,包括离合盘6、固定套筒26、活动套筒7、离合端盖32、花键轴34、花键端盖36、滑套33和扭力盘24,所述离合盘6外周正对每个管状电机4的主轴14均设置有固定套筒26,所述活动套筒7与固定套筒26轴孔套接活动配合,可活动调节间距,活动套筒7前端设置有离合端盖32,离合端盖32与管状电机4的主轴14卡接后获得传动扭力,活动套筒7后端设置有花键端盖36,所述花键端盖36中心设置有花键孔,并与花键轴34轴向滑动配合,周向获得传动扭力,所述花键轴34前端固连滑套33,所述滑套33与活动套筒7内壁滑动配合,花键轴34后端固连扭力盘24,所述扭力盘24将传动扭力传递给后一工位的扭力检测组件(图中未示出),由扭力检测组件设有的扭力传感器(图中未示出)检测扭力参数是否合格。

31.进一步的实施方案是,所述第一定位座17固定在滑移板29上,所述滑移板29与工作台之间还设置有滑块滑轨28组件,所述滑移板29一侧设置有锁紧螺栓37,在调节合适间距后,由锁紧螺栓37将滑移板29和工作台上的限位板27锁紧固定。

32.进一步的实施方案是,所述限位槽11数量与u型定位孔数量相同,保证步进电机每旋转一次,限位组件限定一次,保持每个管状电机限位精准。

33.进一步的实施方案是,所述花键轴34与离合盘6之间还设置有双滚珠轴承35,使得花键轴34传动稳定。

34.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1