一种航空器管路系统试验装置的制作方法

1.本实用新型涉及航空设备检测的技术领域,具体是涉及一种航空器管路系统试验装置。

背景技术:

2.飞机作为航空器中的重要成员,运输效率高,能在短时间内完成远距离运输,运用率不断提高。另外,飞机的安全飞行离不开发动机等各个结构件的正常工作,而这些结构件的正常工作需要管路系统的配合,因此,保证管路系统的使用性能是保证飞机安全飞行的关键。

3.目前,市面上针对管路系统使用性能的检测不够完善,仅是直接检测其本身的性能,但是,管路系统实际在使用时,其内部会有相关介质流通,同时,不同管路系统中的介质类型以及工作压力均不同,因此,现有仅仅直接检测其性能的方式在检测合格后,管路系统后续使用过程中仍存在较大的失效风险,严重影响飞机的安全飞行。

技术实现要素:

4.针对现有技术中存在的上述问题,现旨在提供一种航空器管路系统试验装置,以设置管路调节组件和燃烧测试组件,通过管路调节组件模拟待测管路系统实际使用工况,然后将连接有管路调节组件的待测管路系统通过燃烧测试组件进行燃烧测试,从而得到管路系统在实际使用工况下的使用性能,使得性能测试更准确,从而保证了管道系统的品质,防止管道系统在后续使用过程中出现失效的问题,为飞机的安全飞行提供了保证。

5.具体技术方案如下:

6.一种航空器管路系统试验装置,具有这样的特征,包括:

7.管路调节组件,管路调节组件包括油箱、总进液阀、试件进液阀、试件出液阀、回油阀、循环阀、循环泵、增压泵以及节流阀,总进液阀的一端口管道连接于油箱,总进液阀的另一端口管道连接于循环泵的一端口上,循环泵的另一端口管道连接于试件进液阀的一端口上,试件出液阀的一端口管道连接于回油阀的一端口上,回油阀的另一端口管道连接至油箱,循环阀的一端口与试件出液阀和回油阀之间的管道连接,循环阀的另一端口与总进液阀和循环泵之间的管路连接,同时,于试件出液阀连接循环阀的管路上设置有增压泵,且增压泵管道连接于油箱,节流阀的一端口管道连接于循环泵和试件进液阀之间的管路上,节流阀的另一端口管道连接于循环阀和循环泵之间的管路上,待测管路系统的进油口和出油口分别与试件进液阀和试件出液阀剩下的一端口连接;

8.燃烧测试组件,燃烧测试组件包括燃烧器和燃烧台,待测管路系统装夹于燃烧台上,燃烧器滑移布置于燃烧台旁侧,且燃烧器在滑移过程中能靠近或远离燃烧台上的待测管路系统。

9.上述的一种航空器管路系统试验装置,其中,增压泵包括低压增压泵和高压增压泵,低压增压泵和高压增压泵串联连接,且低压增压泵安装于靠近油箱的一侧,高压增压泵

安装于靠近试件出液阀的一侧,且高压增压泵靠近试件出液阀一侧的管路上设置有增压阀。

10.上述的一种航空器管路系统试验装置,其中,试件出液阀在连接增压阀、循环阀以及回油阀之前的管路还连接有充气阀,充气阀管道连接于气源上,并且,充气阀和气源之间的管路上设置有二联件。

11.上述的一种航空器管路系统试验装置,其中,节流阀的连接管路上且位于其靠近循环阀的一侧设置有针阀,且针阀管道连接至油箱。

12.上述的一种航空器管路系统试验装置,其中,循环泵和试件进液阀之间的连接管路上还设置有带温度监测的加热器。

13.上述的一种航空器管路系统试验装置,其中,试件出液阀在连接循环阀、回油阀以及增压泵之前的管路上设置有过滤器。

14.上述的一种航空器管路系统试验装置,其中,试件出液阀和过滤器之间的管路上设置有冷却器。

15.上述的一种航空器管路系统试验装置,其中,过滤器背离冷却器的一端的管路上设置有流量计,试件进液阀背离待测管路系统的一端的管路上以及试件出液阀背离待测管路系统的一端的管路上均设置有压力传感器和温度传感器。

16.上述的一种航空器管路系统试验装置,其中,总进液阀、试件进液阀、试件出液阀、回油阀、循环阀、节流阀均为气动结构,增压泵为气液增压泵。

17.上述的一种航空器管路系统试验装置,其中,燃烧测试组件还包括滑架、温度校准台以及热流校准台,滑架沿一方向水平布置,燃烧器滑设于滑架上并做往复移动,温度校准台、热流校准台以及燃烧台沿滑架的布置方向依次间隔设置于滑架的一侧,且燃烧器在滑架上滑移时能分别对准温度校准台、热流校准台以及燃烧台。

18.上述技术方案的积极效果是:

19.上述的航空器管路系统试验装置,通过设置管路调节组件和燃烧测试组件,将待测管路系统的进油口和出油口连接于管路调节组件中,然后放置于燃烧测试组件下进行燃烧试验,既能实现对待测管路系统实际使用工况的完全模拟,又能满足燃烧试验需求,使得试验得到的数据为待测管路系统在实际使用工况下的使用性能,保证了测试结果的准确性,提升了管道系统的品质,防止管道系统在后续使用过程中出现失效的问题,为飞机的安全飞行提供了保证。

附图说明

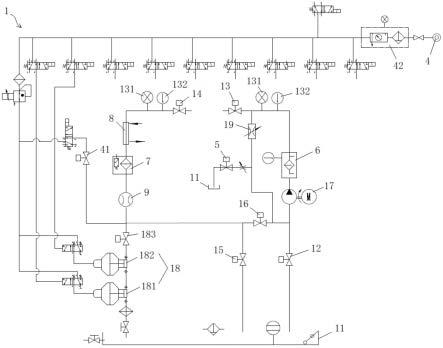

20.图1为本实用新型的一种航空器管路系统试验装置的管路调节组件的结构示意图;

21.图2为本实用新型的一种航空器管路系统试验装置的燃烧测试组件的结构图;

22.图3为本实用新型一较佳实施例的燃烧器的结构图;

23.图4为本实用新型一较佳实施例的温度校准台的结构图;

24.图5为本实用新型一较佳实施例的热流校准台的结构图。

25.附图中:1、管路调节组件;11、油箱;12、总进液阀;13、试件进液阀;14、试件出液阀;15、回油阀;16、循环阀;17、循环泵;18、增压泵;19、节流阀;131、压力传感器;132、温度

传感器;181、低压增压泵;182、高压增压泵;183、增压阀;2、燃烧测试组件;21、燃烧器;22、滑架;23、温度校准台;24、热流校准台;211、滑移件;212、喷嘴;213、喷头;214、燃油管;215、空气压力调节器;216、点火器;231、温度校准架;232、测温热电偶;233、陶瓷纤维板;234、调节件;235、安装架;241、热流校准架;242、安装板;243、陶瓷管;244、校准铜管;245、校准铝板;246、采集热电偶;247、调节座;3、待测管路系统;4、气源;41、充气阀;42、二联件;5、针阀;6、加热器;7、过滤器;8、冷却器;9、流量计。

具体实施方式

26.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图1至附图5对本实用新型提供的技术方案作具体阐述,但以下内容不作为本实用新型的限定。

27.图1为本实用新型的一种航空器管路系统试验装置的管路调节组件的结构示意图;图2为本实用新型的一种航空器管路系统试验装置的燃烧测试组件的结构图。如图1和图2所示,本实施例提供的航空器管路系统试验装置包括:管路调节组件1和燃烧测试组件2。

28.具体的,如图1所示,管路调节组件1又包括油箱11、总进液阀12、试件进液阀13、试件出液阀14、回油阀15、循环阀16、循环泵17、增压泵18以及节流阀19。此时,总进液阀12的一端口管道连接于油箱11,同时,总进液阀12的另一端口管道连接于循环泵17的一端口上,即在打开总进液阀12时,可通过循环泵17将油箱11中的介质抽出。同时,循环泵17的另一端口管道连接于试件进液阀13的一端口上,即通过循环泵17抽出的介质能输送至试件进液阀13处。

29.另外,试件出液阀14的一端口管道连接于回油阀15的一端口上,即从试件出液阀14中流出的介质能流向回油阀15处,并且,回油阀15的另一端口管道连接至油箱11,即流至回油阀15处的介质在回油阀15打开的情况下会直接流回油箱11,为后续试验结束后管道中的介质流回油箱11提供了条件。

30.并且,循环阀16的一端口与试件出液阀14和回油阀15之间的管道连接,循环阀16的另一端口与总进液阀12和循环泵17之间的管路连接,即在回油阀15关闭的情况下,从试件出液阀14流出的介质能通过循环阀16到达循环泵17处,从而形成介质的循环回路,从而满足循环试验的使用需求。

31.同时,于试件出液阀14连接循环阀16的管路上设置有增压泵18,且增压泵18管道连接于油箱11,即通过增压泵18能将油箱11中的介质抽取后补充至循环管路中,从而实现对循环管路中的压力的调节,从而满足不同的试验需求。

32.另外,节流阀19的一端口管道连接于循环泵17和试件进液阀13之间的管路上,节流阀19的另一端口管道连接于循环阀16和循环泵17之间的管路上,通过节流阀19对循环管路进行微调,在测试小流量试验时进行分流,调节更方便。另外,待测管路系统3的进油口和出油口分别与试件进液阀13和试件出液阀14剩下的一端口连接,即在试件进液阀13打开的情况下,输送至试件进液阀13处的介质能通过试件进液阀13进入至待测管路系统3,然后通过待测管路系统3后再从试件出液阀14流出,然后模拟待测管路系统3的使用工况,满足使用试验需求。

33.具体的,燃烧测试组件2又包括燃烧器21和燃烧台,此时,将待测管路系统3装夹于燃烧台上,使得待测管路系统3在燃烧台上进行燃烧试验,更加安全。同时,燃烧器21滑移布置于燃烧台旁侧,且燃烧器21在滑移过程中能靠近或远离燃烧台上的待测管路系统3,即在需要燃烧试验时,可将燃烧器21滑移至靠近燃烧台上的待测管路系统3处,而在试验完成后,可将燃烧器21远离燃烧台,可实现远程隔离,方便待测管路系统3的拆装,提高了试验的安全性。

34.具体的,管路调节组件1中的增压泵18又包括低压增压泵181和高压增压泵182,此时,低压增压泵181和高压增压泵182串联连接,且低压增压泵181安装于靠近油箱11的一侧,高压增压泵182安装于靠近试件出液阀14的一侧,使得后续在需要对试验管路增压时,能依次通过低压增压泵181和高压增压泵182来将油箱11中的介质补充至试验管路中,从而满足试验需求,并且,可实现先低压增压,然后再高压增压,实现了逐级增压,保证了管路安全性。并且,高压增压泵182靠近试件出液阀14一侧的管路上设置有增压阀183,即在需要增压时可先打开增压阀183进行管路连通,方便增压布置,而在后续不需要增压时,可关闭增压阀183,防止介质回流,结构设计更合理。

35.更加具体的,试件出液阀14在连接增压阀183、循环阀16以及回油阀15之前的管路还连接有充气阀41,充气阀41管道连接于气源4上,使得在试验完成后需要对管路中的残留介质进行排空时,能通过充气阀41将气源4的高压气吹入管路中,实现对管路中残留介质的快速且彻底的排空,效率更高,可靠性更好。并且,充气阀41和气源4之间的管路上设置有二联件42,通过二联件42控制气源4输送过来的高压气的压力和流量,调节更方便,满足不同的试验需求。

36.更加具体的,节流阀19的连接管路上且位于其靠近循环阀16的一侧设置有针阀5,且针阀5管道连接至油箱11,通过针阀5实现了对管路的泄压,即在管路压力过大时,可通过针阀5作为安全阀进行泄压,从而保证管路的安全,结构设计更合理。

37.更加具体的,循环泵17和试件进液阀13之间的连接管路上还设置有带温度监测的加热器6,即在试验之前,可通过加热器6对循环管路中的介质进行加热,从而更加准确的模拟实际使用工况,保证试验的准确性,同时,也能实现不同温度调节,满足不同使用需求。

38.更加具体的,试件出液阀14在连接循环阀16、回油阀15以及增压泵18之前的管路上设置有过滤器7,即介质在从循环过程中从试件出液阀14中流出后能先进行过滤,保证了后续循环或回油至油箱11的介质能更清洁,进一步保证了试验的准确性。

39.更加具体的,试件出液阀14和过滤器7之间的管路上设置有冷却器8,即在试验过程中,介质在通过待测管路系统3时,不仅自身被加热器6进行加热过,还被燃烧器21加热过,导致介质的温度较高,因此需要在介质从试件出液阀14中流出时及时进行冷却处理,防止高温的介质对后续控制元件等造成损坏,结构设计更合理。

40.更加具体的,过滤器7背离冷却器8的一端的管路上设置有流量计9,通过流量计9检测管路中介质流量,方便操作者进行控制调节,保证试验的准确性。另外,于试件进液阀13背离待测管路系统3的一端的管路上以及试件出液阀14背离待测管路系统3的一端的管路上均设置有压力传感器131和温度传感器132,通过压力传感器131和温度传感器132监测待检测管路系统两端的压力和温度,同样能方便操作者进行控制调节,提升试验的准确性,结构设计更合理。

41.更加具体的,管路调节组件1中的总进液阀12、试件进液阀13、试件出液阀14、回油阀15、循环阀16、节流阀19均为气动结构,同时,增压泵18为气液增压泵18,总体实现了气动驱动,不仅资源获取容易,而且还防止了接电易爆等问题,安全保障性更高。

42.图3为本实用新型一较佳实施例的燃烧器的结构图;图4为本实用新型一较佳实施例的温度校准台的结构图;图5为本实用新型一较佳实施例的热流校准台的结构图。如图3至图5所示,燃烧测试组件2还包括滑架22、温度校准台23以及热流校准台24。此时,滑架22沿一方向水平布置,燃烧器21滑设于滑架22上并做往复移动,方便了燃烧器21的移动。并且,温度校准台23、热流校准台24以及燃烧台沿滑架22的布置方向依次间隔设置于滑架22的一侧,且燃烧器21在滑架22上滑移时能分别对准温度校准台23、热流校准台24以及燃烧台,方便燃烧器21试验过程中能依次通过温度校准台23、热流校准台24以及燃烧台,为后续燃烧器21喷出的火焰进行温度校准、热流量密度校准提供了条件,从而更好的保证了试验的准确性。

43.更加具体的,燃烧器21又包括滑移件211、喷嘴212、喷头213、燃油管214、空气压力调节器215,滑移件211滑设于滑架22上的,喷嘴212设置于滑移件211上,喷头213安装于喷嘴212内,燃油管214和空气压力调节器215均管道连接于喷头213上,同时,喷嘴212上设置有朝向喷头213布置的点火器216。此时,喷嘴212为喇叭状,喷头213设置于喷嘴212的喇叭状的中心,通过燃油管214对喷头213输送燃油,通过空气压力调节器215为喷头213提供高压空气,从而使得喷头213喷出的火焰的温度和热流量密度可调节,另外,通过点火器216方便了点火,操作更方便。

44.更加具体的,温度校准台23又包括温度校准架231、测温热电偶232、陶瓷纤维板233、调节件234以及安装架235。此时,温度校准架231放置于滑架22的一侧且安装于地面上,同时,将安装架235可拆卸安装于温度校准架231上,使得安装架235在温度校准架231上的位置可调节,从而适应不同角度的燃烧器21的校准需求,适应性更好,并且,将调节件234安装于安装架235上,陶瓷纤维板233安装于调节件234上,同时测温热电偶232安装于调节件234上且其一侧被陶瓷纤维板233挡住,使得测温热电偶232在安装架235上的位置可调节,进一步提高了结构灵活性,更好地满足校准需求,且通过将火焰喷射至测温热电偶232上实现对火焰温度的测量,完成温度校准,操作更方便,并且,陶瓷纤维板233能防止火焰过度喷射,安全防护性更好。

45.更加具体的,热流校准台24又包括热流校准架241、安装板242、陶瓷管243、校准铜管244、校准铝板245、采集热电偶246以及调节座247。此时,热流校准架241放置于滑架22的一侧且安装于地面上,同时,安装板242可拆卸安装于热流校准架241上,从而可适应不同角度的燃烧器21的校准需求,提高了适应性,并且,调节座247安装于安装板242上,校准铜管244腾空横置于安装板242上,校准铜管244的两端分别连接有陶瓷管243,同时,两陶瓷管243的底部均安装于调节座247上,使得校准铜管244的位置可调节,进一步提高了结构灵活性,更好的满足校准需求。并且,每一陶瓷管243上均安装有一采集热电偶246,可实现对校准铜管244两端温度的采集,通过前后温度差来实现热流量密度测定,且燃烧器21喷出的火焰直接加热校准铜管244,实现对通过校准铜管244内的介质的加热,满足前后温度差值检测需求。同时,安装板242上且位于校准铜管244的两端分别设置有挡住采集热电偶246的校准铝板245,通过校准铝板245同样防止了火焰过度喷射,安全性更高。

46.本实施例提供的航空器管路系统试验装置,包括管路调节组件1和燃烧测试组件2,将待测管路系统3的进油口和出油口连接于管路调节组件1中,然后放置于燃烧测试组件2下进行燃烧试验,既能实现对待测管路系统3实际使用工况的完全模拟,又能满足燃烧试验需求,使得试验得到的数据为待测管路系统3在实际使用工况下的使用性能,保证了测试结果的准确性,提升了管道系统的品质,防止管道系统在后续使用过程中出现失效的问题,为飞机的安全飞行提供了保证。

47.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1