一种摩擦片生产用强度检测装置的制作方法

1.本实用新型涉及摩擦片生产技术领域,具体为一种摩擦片生产用强度检测装置。

背景技术:

2.摩擦片是指芯片和摩擦衬片或摩擦材料层组成的组件,摩擦片被广泛应用于机械工程、机械零件和离合器领域,具有耐磨损、耐腐蚀﹑高强度、使用寿命长等特点,是保证机械设备安全可靠工作的重要物件,摩擦片的检测项目包括硬度、强度、定速摩擦、磨损率等;

3.摩擦片在生产的过程中会对每个摩擦片进行强度测试,从而检测摩擦片的硬度、强度和磨损率,来保证摩擦片使用过程中的安全性,目前的摩擦片生产用强度检测装置多数是针对其磨损率进行检测的,很少对其进行弯曲强度以及破碎强度的测试,从而很难获取摩擦片的最大弯曲强度,影响摩擦片使用的安全性,为此,我们提出一种摩擦片生产用强度检测装置。

技术实现要素:

4.鉴于现有技术中所存在的问题,本实用新型公开了一种摩擦片生产用强度检测装置,采用的技术方案是,包括安装板和动力单元;

5.安装板:其顶部前后两端分别设置有支撑板,所述支撑板的左端分别前后对称设置有放置槽,所述安装板的顶部前后两端分别设置有固定单元;通过安装板与支撑板的设置,可以对动力单元以及测试单元进行支撑,通过放置槽的设置,使工作人员可将被检测的摩擦片放置其中,通过固定单元的设置,可以对放置槽内的摩擦片进行固定;

6.动力单元:包含电机、主动齿轮、从动齿轮、传动轴、支撑台和第二固定板,所述第二固定板设置在支撑板的右端,所述第二固定板的前后两侧分别与支撑板的内侧固定连接,所述第二固定板的底部左右两端分别设置有支撑台,所述支撑台的底部分别与安装板的上表面固定连接,所述支撑台之间转动安装有传动轴,所述传动轴的一端固定安装有从动齿轮,所述电机固定安装在第二固定板的顶部一端,所述电机的输出轴端部固定安装有主动齿轮,所述主动齿轮与从动齿轮上的齿牙啮合,所述传动轴的另一端设置有测试单元。通过支撑台与第二固定板的设置,可对电机与传动轴进行固定支撑,通过电机、主动齿轮、从动齿轮与传动轴之间相互配合,可以为测试单元提供检测动力。

7.作为本实用新型的一种摩擦片生产用强度检测装置优选技术方案,所述固定单元包含固定台、电动伸缩杆、压板和第一固定板,所述第一固定板设置有两个,所述第一固定板分别前后对称设置在支撑板的外侧左端,且第一固定板分别位于放置槽的左侧,所述第一固定板的左侧正前方分别设置有固定台,所述固定台的底部分别与安装板的上表面固定连接,所述固定台上分别固定安装有电动伸缩杆,所述电动伸缩杆的伸缩端分别固定安装有压板。通过固定台的设置,可以对电动伸缩杆进行固定,通过电动伸缩杆控制压板与第一固定板配合挤压,从而可以将摩擦片的左右两侧边进行挤压固定。

8.作为本实用新型的一种摩擦片生产用强度检测装置优选技术方案,所述测试单元

包含滑杆、连接块、螺纹杆、滑槽、伸缩套管、压力传感器和检测块,所述滑槽设置有两个,所述滑槽分别前后对称设置在支撑板的中部,所述滑槽的内侧分别设置有滑杆,所述滑杆与连接块上设置的滑孔配合滑动连接,所述连接块的另一端固定安装有伸缩套管,所述伸缩套管的内侧螺纹安装有螺纹杆,所述螺纹杆的右端与传动轴的端部固定连接,所述伸缩套管的左端设置有压力传感器,所述压力传感器的左侧设置有检测块。通过螺纹杆与传动轴进行连接并转动,使伸缩套管两侧的连接块沿滑槽内的滑杆进行滑动,随着伸缩套管进行向左进行移动,当检测块与摩擦片接触并对摩擦片进行挤压,随着压力逐渐加大压力传感器则对压力数据进行记录传输。

9.作为本实用新型的一种摩擦片生产用强度检测装置优选技术方案,还包括顶盖、把手、延长板、滑轨和激光位移传感器,所述延长板设置有两个,所述延长板分别固定安装在支撑板的外侧顶部右端,所述延长板的上表面分别设置有滑轨,所述滑轨上滑动安装有顶盖,所述顶盖的顶部设置有把手,所述顶盖的底部左端设置有激光位移传感器。通过延长板与滑轨的设置,使顶盖可以沿滑轨进行移动,通过把手的设置,方便工作人员拉动顶盖进行移动,通过顶盖的设置,可以对摩擦片破碎时向外飞溅的碎片进行阻挡,通过激光位移传感器的设置,可以对摩擦片的弯曲度进行检测。

10.作为本实用新型的一种摩擦片生产用强度检测装置优选技术方案,还包括限位板,所述限位板设置有两个,所述限位板分别固定安装在支撑板的外侧顶部左端,所述限位板对顶盖进行限位。通过限位板的设置,可对顶盖进行限位以及定位,当顶盖的左端与限位板接触后,使顶盖上的激光位移传感器可以对摩擦片的弯曲度进行检测。

11.作为本实用新型的一种摩擦片生产用强度检测装置优选技术方案,还包括单片机,所述单片机设置在安装板的上表面一端,所述单片机的输出端电连接电机和电动伸缩杆的输入端,所述单片机的输入端电连接压力传感器和激光位移传感器以及外部电源的输出端。通过单片机的设置,可使电机、电动伸缩杆、压力传感器和激光位移传感器之间相互配合运行。

12.作为本实用新型的一种摩擦片生产用强度检测装置优选技术方案,还包括安装孔,所述安装孔设置有两组,所述安装孔分别左右对称设置在安装板的前后两端。通过安装孔的设置,使工作人员可以将该装置进行固定。

13.本实用新型的有益效果:本实用新型通过拉动把手,使顶盖可以沿延长板上的滑轨进行滑动,当顶盖移动至放置槽的上方,可以对摩擦片破碎时向外飞溅的碎片进行阻挡,通过激光位移传感器的设置,可以对摩擦片的弯曲度进行检测,通过电机运行,使主动齿轮带动从动齿轮进行转动,从而使从动齿轮带动传动轴进行转动,通过传动轴带动螺纹杆进行转动,使伸缩套管上的连接块沿滑杆进行滑动,当检测块与摩擦片接触并对摩擦片进行挤压,随着压力逐渐加大压力传感器则压力数据实时记录传输至单片机,通过单片机对数据进行处理,从而使工作人员可以得到摩擦片的最大弯曲强度以及破碎强度的数据数值。

附图说明

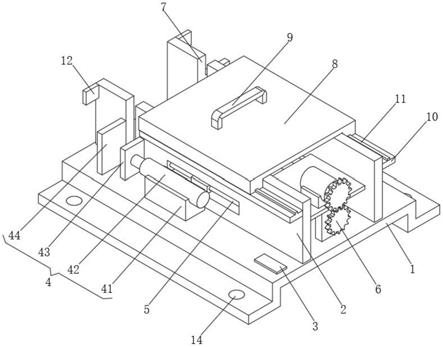

14.图1为本实用新型整体结构示意图;

15.图2为本实用新型剖面结构示意图;

16.图3为本实用新型局部剖面结构示意图。

17.图中:1安装板、2支撑板、3单片机、4固定单元、41固定台、42电动伸缩杆、43压板、44第一固定板、5测试单元、51滑杆、52连接块、53螺纹杆、54滑槽、55伸缩套管、56压力传感器、57检测块、6动力单元、61电机、62主动齿轮、63从动齿轮、64传动轴、65支撑台、66第二固定板、7放置槽、8顶盖、9把手、10延长板、11滑轨、12限位板、13激光位移传感器、14安装孔。

具体实施方式

18.实施例1

19.如图1至图3所示,本实用新型公开了一种摩擦片生产用强度检测装置,采用的技术方案是,包括安装板1和动力单元6;

20.安装板1:其顶部前后两端分别设置有支撑板2,支撑板2的左端分别前后对称设置有放置槽7,安装板1的顶部前后两端分别设置有固定单元4;通过支撑板2上设置的放置槽7,使工作人员可将被检测的摩擦片放置其中,通过固定单元4的设置,可以对放置槽7内的摩擦片进行固定;

21.动力单元6:包含电机61、主动齿轮62、从动齿轮63、传动轴64、支撑台65和第二固定板66,第二固定板66设置在支撑板2的右端,第二固定板66的前后两侧分别与支撑板2的内侧固定连接,第二固定板66的底部左右两端分别设置有支撑台65,支撑台65的底部分别与安装板1的上表面固定连接,支撑台65之间转动安装有传动轴64,传动轴64的一端固定安装有从动齿轮63,电机61固定安装在第二固定板66的顶部一端,电机61的输出轴端部固定安装有主动齿轮62,主动齿轮62与从动齿轮63上的齿牙啮合,传动轴64的另一端设置有测试单元5。通过支撑台65与第二固定板66的设置,可对电机61与传动轴64进行固定支撑,通过电机61运行,使主动齿轮62进行转动,通过主动齿轮62与从动齿轮63上的齿牙啮合,从而使从动齿轮63带动传动轴64进行转动,通过传动轴64的一端与测试单元5进行连接,从而可以为测试单元5提供检测动力。

22.固定单元4包含固定台41、电动伸缩杆42、压板43和第一固定板44,第一固定板44设置有两个,第一固定板44分别前后对称设置在支撑板2的外侧左端,且第一固定板44分别位于放置槽7的左侧,第一固定板44的左侧正前方分别设置有固定台41,固定台41的底部分别与安装板1的上表面固定连接,固定台41上分别固定安装有电动伸缩杆42,电动伸缩杆42的伸缩端分别固定安装有压板43。通过固定台41的设置,可以对电动伸缩杆42进行固定,通过电动伸缩杆42运行,并控制压板43向第一固定板44进行挤压,从而可以将摩擦片的左右两侧边进行挤压固定,从而防止摩擦片在检测时松动或者晃动而影响检测结果。

23.测试单元5包含滑杆51、连接块52、螺纹杆53、滑槽54、伸缩套管55、压力传感器56和检测块57,滑槽54设置有两个,滑槽54分别前后对称设置在支撑板2的中部,滑槽54的内侧分别设置有滑杆51,滑杆51与连接块52上设置的滑孔配合滑动连接,连接块52的另一端固定安装有伸缩套管55,伸缩套管55的内侧螺纹安装有螺纹杆53,螺纹杆53的右端与传动轴64的端部固定连接,伸缩套管55的左端设置有压力传感器56,压力传感器56的左侧设置有检测块57。通过传动轴64带动螺纹杆53进行转动,并且螺纹杆53与伸缩套管55螺纹连接,使伸缩套管55上的连接块52沿滑槽54内的滑杆51进行滑动,随着伸缩套管55向放置槽7处进行移动,当检测块57与摩擦片接触并对摩擦片进行挤压,随着压力逐渐加大压力传感器56则压力数据实时记录传输至单片机3。

24.还包括顶盖8、把手9、延长板10、滑轨11和激光位移传感器13,延长板10设置有两个,延长板10分别固定安装在支撑板2的外侧顶部右端,延长板10的上表面分别设置有滑轨11,滑轨11上滑动安装有顶盖8,顶盖8的顶部设置有把手9,顶盖8的底部左端设置有激光位移传感器13。通过拉动把手9,使顶盖8可以沿延长板10上的滑轨11进行滑动,当顶盖8移动至放置槽7的上方,可以对摩擦片破碎时向外飞溅的碎片进行阻挡,通过激光位移传感器13的设置,可以对摩擦片的弯曲度进行检测,同时激光位移传感器13将检测的数据实时传输至单片机3。

25.还包括限位板12,限位板12设置有两个,限位板12分别固定安装在支撑板2的外侧顶部左端,限位板12对顶盖8进行限位。通过限位板12的设置,可对顶盖8进行限位以及定位,当顶盖8的左端与限位板12接触后,使顶盖8上的激光位移传感器13可以对摩擦片的弯曲度进行检测。

26.还包括单片机3,单片机3设置在安装板1的上表面一端,单片机3的输出端电连接电机61和电动伸缩杆42的输入端,单片机3的输入端电连接压力传感器56和激光位移传感器13以及外部电源的输出端。通过单片机3的设置,可使电机61、电动伸缩杆42、压力传感器56和激光位移传感器13之间相互配合运行。

27.还包括安装孔14,安装孔14设置有两组,安装孔14分别左右对称设置在安装板1的前后两端。通过安装孔14的设置,使工作人员可以将外部固定螺栓穿过安装孔14,从而将安装板1进行固定。

28.本实用新型的工作原理:首先将被检测的摩擦片放置在放置槽7中,通过电动伸缩杆42运行,并控制压板43向第一固定板44进行挤压,从而可以将摩擦片的左右两侧边进行挤压固定,从而防止摩擦片在检测时松动或者晃动而影响检测结果,通过拉动把手9,使顶盖8可以沿延长板10上的滑轨11进行滑动,当顶盖8移动至放置槽7的上方,可以对摩擦片破碎时向外飞溅的碎片进行阻挡,通过激光位移传感器13的设置,可以对摩擦片的弯曲度进行检测,同时激光位移传感器13将检测的数据实时传输至单片机3,通过电机61运行,使主动齿轮62进行转动,通过主动齿轮62与从动齿轮63上的齿牙啮合,从而使从动齿轮63带动传动轴64进行转动,通过传动轴64带动螺纹杆53进行转动,并且螺纹杆53与伸缩套管55螺纹连接,使伸缩套管55上的连接块52沿滑槽54内的滑杆51进行滑动,随着伸缩套管55向放置槽7处进行移动,当检测块57与摩擦片接触并对摩擦片进行挤压,随着压力逐渐加大压力传感器56则压力数据实时记录传输至单片机3,通过单片机3对数据进行处理,从而使工作人员可以得到摩擦片的最大弯曲强度以及破碎强度的数据数值。

29.本实用新型涉及的电路连接为本领域技术人员采用的惯用手段,可通过有限次试验得到技术启示,属于广泛使用的现有技术,单片机3的具体型号为西门子s7-200,建议电动伸缩杆42选用宿迁市唯信尔贸易有限公司出品的电动伸缩杆,建议电机61选用温州毅升电气有限公司出品的伺服电机,建议压力传感器56选用安徽精测智能科技有限公司出品的压力传感器,建议激光位移传感器13选用广州奥泰斯工业自动化控制设备有限公司出品的激光位移传感器,单片机3控制电动伸缩杆42、电机61、压力传感器56和激光位移传感器13工作采用现有技术中常用的方法。

30.本文中未详细说明的部件为现有技术。

31.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上

述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1