智能轮对跑合测试台的制作方法

1.本实用新型属于轨道车辆测试设备技术领域,具体涉及为智能轮对跑合测试台。

背景技术:

2.我国轨道车辆的运行速度有了非常大的提高,这也带动了高速列车组技术的迅速发展。但是,列车行驶速度的提高和车辆轴重载荷的提升,使得车辆与轨道之间的振动加剧,车辆运行的安全性和平稳性问题突出。因此,对于模拟轮对在行驶过程中匀速、加减速、爬坡、下坡、过弯等工况下各种检测参数尤为必要。

3.跑合试验,主要是通过驱使检测轮对进行运行,并利用安装在轮轴两端的监测仪器(温度速度振动 gps 等传感器)对运行的轮对进行相关参数的获取,以此评判模拟轮对在实际运行中关键指标。

4.现有相关专利文献,公告号为cn 212722079 u 、专利名称为一种轮对跑合工装的公开技术方案中,包括底架,所述底架包括底板和设于底板两侧的支撑架,所述支撑架顶部设有承载鞍,所述底板上支撑架内侧设有导向连动装置,所述导向连动装置包括两个分别设置在轮饼底部的导向轮,所述导向轮通过联轴器与电机连接,所述承载鞍上承载设有轮对,所述轮对包括两个轮饼,所述轮饼中间通过轴连接,所述导向轮与轮饼接触且设于对轮底部。但这种双电机设计的跑合工装,无论是从能源消耗上,还是从轮对的跑合测试效果上,都没有实际的必要性。同时,上述这种跑合工装也缺少轮对防跑失的措施。

技术实现要素:

5.本实用新型针对上述背景技术跑合工装结构相对复杂且缺少防跑失设计的问题,提供了智能轮对跑合测试台。

6.为达到上述目的本实用新型采用了以下技术方案:智能轮对跑合测试台,包括有平台框架、以及安装在其外部的外壳体,在所述平台框架上分别安装有成对的第一轴承座和第二轴承座,在两个所述第一轴承座之间共同转动连接有从动转轴,所述从动转轴的两端头上分别固定安装有从动支撑滚轮,在两个所述第二轴承座之间共同转动安装有主动转轴,所述主动转轴的两端头上分别固定安装有主动支撑滚轮,位于同一侧的从动支撑滚轮和主动支撑滚轮均与待检测轮对的车轮相接触,所述主动转轴通过同轴转动轮与驱动电机进行链轮传动或带轮传动,所述驱动电机和同轴转动轮均安装在所述平台框架上,且均位于外壳体的下方,在所述平台框架安装有可升降的限位机构,其用于防止轮对从测试台上滚轮下来,所述驱动电机电连接在控制面板,所述控制面板安装在所述外壳体上,所述控制面板包括有plc控制器,所述plc控制器通过电源按钮外连接电源,其输出端上分别与驱动电机、转速显示器相连接。

7.进一步,所述限位机构包括有垂直安装在支撑托架上的两个导槽、以及滑动设置在每个所述导槽内的导轨,所述支撑托架安装在所述平台框架上,位于导槽外的每个所述导轨端头上均固定连接有车轴限位座,每个所述车轴限位座上均铰接有连接座,位于同一

侧的车轴限位座与连接座之间采用螺栓连接,其两者之间形成的限位槽孔用于放置待检测轮对的车轴,在两个所述导轨之间固定连接有固定板,在所述固定板与支撑托架之间安装有升降动力装置,所述升降动力装置使两个导轨同步升降。

8.进一步,在所述外壳体的侧壁外侧上对称设置有拉手槽。

9.进一步,在所述外壳体的侧壁开设有电线孔。

10.进一步,在平台框架的四角上分别安装有吊环,外壳体在所述外壳体上对应所述吊环开设有通孔。

11.进一步,在所述外壳体上安装有防尘罩,其覆盖在支撑托架的正上方、同轴转动轮与主动转轴的传动连接处。

12.进一步,还包括与所述plc控制器无线连接的遥控器。

13.与现有技术相比本实用新型具有以下优点:本实用新型通过单台驱动电机经同轴转动轮直接链轮传动或带轮传动驱动主动转轴转动,从而使得主动支撑滚轮摩擦传动车轮转动,其设计结构简单,且与双电机设计的跑合工装达到同样的测试效果;本实用新型在平台框架安装有可升降的限位机构,通过限位机构限制车轴相对移动,以此防止轮对从测试台上滚轮下来。

附图说明

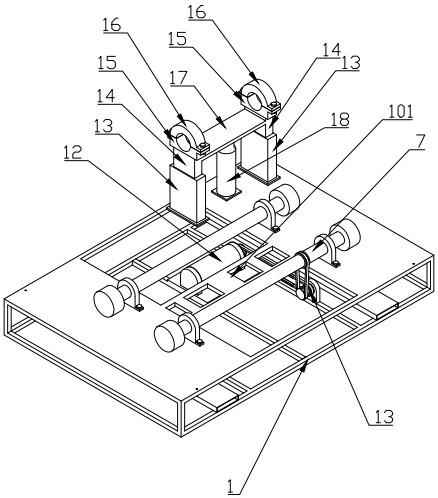

14.图1为本实用新型的立体示意图;

15.图2为本实用新型的内部结构示意图;

16.图3为本实用新型的内部组装示意图;

17.图4为本实用新型的轮对测试参考图。

具体实施方式

18.为了进一步阐述本实用新型的技术方案,下面通过实施例对本实用新型进行进一步说明。

19.参阅图1至3,智能轮对跑合测试台,包括有平台框架1、以及安装在其外部的外壳体2,在所述平台框架1上分别安装有成对的第一轴承座3和第二轴承座4,在两个所述第一轴承座3之间共同转动连接有从动转轴5,所述从动转轴5的两端头上分别固定安装有从动支撑滚轮6,在两个所述第二轴承座4之间共同转动安装有主动转轴7,所述主动转轴7的两端头上分别固定安装有主动支撑滚轮8,位于同一侧的从动支撑滚轮6和主动支撑滚轮8均与待检测轮对的车轮20相接触,所述主动转轴7通过同轴转动轮21与驱动电机12进行链轮传动或带轮传动,所述驱动电机12和同轴转动轮21均安装在所述平台框架1上,且均位于外壳体2的下方,在所述外壳体2的侧壁外侧上对称设置有拉手槽201,在所述外壳体2的侧壁开设有电线孔202,在平台框架1的四角上分别安装有吊环11,外壳体2在所述外壳体2上对应所述吊环11开设有通孔,在所述外壳体2上安装有防尘罩9,其覆盖在所述支撑托架101的正上方、同轴转动轮21与主动转轴7的传动连接处。在所述平台框架1安装有可升降的限位机构,其用于防止轮对从测试台上滚轮下来,所述限位机构包括有垂直安装在支撑托架101上的两个导槽13、以及滑动设置在每个所述导槽13内的导轨14,所述支撑托架101安装在所述平台框架1上,位于导槽13外的每个所述导轨14端头上均固定连接有车轴限位座15,每个

所述车轴限位座15上均铰接有连接座16,位于同一侧的车轴限位座15与连接座16之间采用螺栓连接,其两者之间形成的限位槽孔用于放置待检测轮对的车轴19,在两个所述导轨14之间固定连接有固定板17,在所述固定板17与支撑托架101之间安装有升降动力装置18,所述升降动力装置18与所述plc控制器的输出端相连接,并使两个导轨14同步升降,所述驱动电机12电连接在控制面板10,所述控制面板10安装在所述外壳体2上,所述控制面板10包括有plc控制器、以及与其无线连接的遥控器,所述plc控制器通过电源按钮外连接电源,其输出端上分别与驱动电机12、转速显示器相连接。

20.参阅图4,先打开两个连接座16,通过吊装设备将轮对吊装到位,使得车轴19位于车轴限位座15与连接座16之间形成的限位槽孔中,并采用螺栓固定连接,通过调节升降动力装置18,使得车轴19两端的车轮20正好与从动支撑滚轮6、主动支撑滚轮8分别接触,并将监测仪器安装在车轴19两端,通过控制面板10或遥控器启动驱动电机12,使轮对转动起来,通过plc控制器控制驱动电机12转速增加或减少,从而获得轮对相关参数。

21.以上显示和描述了本实用新型的主要特征和优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

22.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1