回转体锥面理论交点尺寸检测工装的制作方法

1.本实用新型涉及机械加工技术领域,具体涉及一种回转体锥面理论交点尺寸检测工装。

背景技术:

2.在机械加工实际生产中,有时会碰到设计图纸标出的与理论交点相关的尺寸公差不能得到检测验证或需用精密大型的仪器设备进行检测的情况,由于产品数量较多,仪器检测成本高、效率低及行程不够等因素的情况下,使理论交点尺寸检测较为困难,无法快速高效地进行检测。

技术实现要素:

3.本实用新型的主要目的在于提供一种回转体锥面理论交点尺寸检测工装,以解决现有技术中机械加工时理论交点尺寸检测成本高、效率低的问题。

4.为了实现上述目的,根据本实用新型回转体锥面理论交点尺寸检测工装,包括

5.本实用新型的主要目的在于提供一种回转体锥面理论交点尺寸检测工装,以解决现有技术中机械加工时理论交点尺寸检测成本高、效率低的问题。

6.为了实现上述目的,本实用新型回转体锥面理论交点尺寸检测工装,包括用于与被检测工件内孔配合嵌入的定位座、设置于定位座两侧且底部端面用于与被检测工件上端面贴合的检测翼板,所述定位座中心设有定位孔,所述检测翼板包括板体以及设置于板体上的检测孔,所述检测孔上设有与检测孔配合嵌入的检测球,使用状态下所述检测球均与被检测工件的被检测锥面接触。

7.可见,本实用新型回转体锥面理论交点尺寸检测工装,相比于现有技术检测成本低,检测效率更高,保证测量精度的同时,能够快速进行检测,有效解决了理论几何交点检测的难题,为类似检测提供了经验借鉴。

8.本实用新型回转体锥面理论交点尺寸检测工装,相比于现有技术检测成本低,检测效率更高,保证测量精度的同时,能够快速进行检测,有效解决了理论几何交点检测的难题,为类似检测提供了经验借鉴。

9.进一步地,所述检测球可拆卸嵌设于检测孔内。

10.进一步地,检测球嵌入检测孔内后通过焊接于检测孔上端外周一圈的板体上的定位圈将检测球限位在检测孔内。

11.进一步地,检测孔上端外周一圈设有供定位圈焊接安装的安装槽。

12.进一步地,所述定位座包括与被检测工件内孔配合的座体以及与座体上端面连接的把手。

13.进一步地,所述把手表面为粗糙面。

14.进一步地,位置精度为0.005-0.01mm,几何形状精度为0.002-0.005mm。

15.进一步地,所述座体为直径为φ86的圆凸台,所述圆凸台上设有减重槽,两侧检测

翼板上设有减重孔。

16.进一步地,所述检测孔设置于检测翼板的端部底面凸起上。

17.进一步地,所述检测球为直径φ5的钨合金精密球。

18.可见,本实用新型回转体锥面理论交点尺寸检测工装,相比于现有技术检测成本低,检测效率更高,保证测量精度的同时,能够快速进行检测,有效解决了理论几何交点检测的难题,为类似检测提供了经验借鉴。

19.下面结合附图和具体实施方式对本实用新型做进一步的说明。本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

20.构成本实用新型的一部分的附图用来辅助对本发明的理解,附图中所提供的内容及其在本实用新型中有关的说明可用于解释本实用新型,但不构成对本实用新型的不当限定。在附图中:

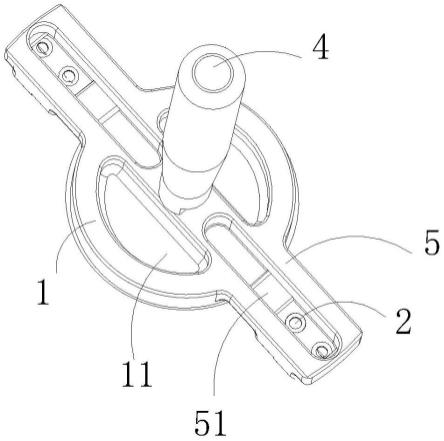

21.图1为本实用新型回转体锥面理论交点尺寸检测工装的结构示意图。

22.图2为本实用新型回转体锥面理论交点尺寸检测工装的使用场景截面图。

23.图3为本实用新型回转体锥面理论交点尺寸检测工装的使用场景立体图。

24.图4为本图2中a的结构放大示意图。

具体实施方式

25.下面结合附图对本实用新型进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本实用新型。在结合附图对本实用新型进行说明前,需要特别指出的是:

26.本实用新型中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

27.此外,下述说明中涉及到的本实用新型的实施例通常仅是本实用新型一部分的实施例,而不是全部的实施例。因此,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

28.关于本实用新型中术语和单位。本发明的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

29.本实用新型回转体锥面理论交点尺寸检测工装,包括用于与被检测工件内孔配合嵌入的定位座1、设置于定位座1两侧且底部端面用于与被检测工件上端面贴合的检测翼板5,所述定位座1中心设有定位孔,所述检测翼板5包括板体以及设置于板体上的检测孔,所述检测孔上设有与检测孔配合嵌入的检测球2,使用状态下所述检测球2均与被检测工件的被检测锥面接触。

30.所述检测球2可拆卸嵌设于检测孔内。

31.检测球2嵌入检测孔内后通过焊接于检测孔上端外周一圈的板体上的定位圈将检测球2限位在检测孔内。

32.检测孔上端外周一圈设有供定位圈焊接安装的安装槽。

33.所述定位座1包括与被检测工件内孔配合的座体以及与座体上端面连接的把手4。

34.所述把手4表面为粗糙面。

35.所述座体为直径为φ86的圆凸台,所述圆凸台上设有减重槽11,两侧检测翼板5上设有减重孔51。

36.位置精度为0.005-0.01mm,几何形状精度为0.002-0.005mm。

37.所述检测孔设置于检测翼板5的端部底面凸起3上。

38.所述检测球2为直径φ5的钨合金精密球。

39.如图1-4所示,本实用新型回转体锥面理论交点尺寸检测工装,包括用于与被检测工件6内孔配合嵌入的定位座1、设置于定位座1两侧且底部端面用于与被检测工件6上端面贴合的检测翼板5,所述定位座1中心设有定位孔,所述检测翼板5包括板体以及设置于板体上的检测孔,所述检测孔上设有与检测孔配合嵌入的检测球2,使用状态下所述检测球2均与被检测工件6的被检测锥面接触。所述检测孔设置于检测翼板5的端部底面凸起3上。本实用新型提供两种检测球2的安装方式,一种为直接可拆卸安装,所述检测球2可拆卸嵌设于检测孔内;另一种为检测球2嵌入检测孔内后通过焊接于检测孔上端外周一圈的板体上的定位圈将检测球2限位在检测孔内。优选,所述检测孔上端外周一圈设有供定位圈焊接安装的安装槽。所述定位座1包括与被检测工件6内孔配合的座体以及与座体上端面连接的把手4。所述座体为直径为φ86的圆凸台,所述圆凸台上设有减重槽11,两侧检测翼板5上设有减重孔51。优选,位置精度为0.005-0.01mm,几何形状精度为0.002-0.005mm。所述检测球2为直径φ5的钨合金精密球。

40.以下通过本实用新型在具体检测中的应用为例对本发明作进一步说明:

41.以某核电产品xx管座为例,该零件长度1500mm,重量87kg;管座的头部法兰材质为z2cn19-10。

42.被检测工件6需要检测的点为以下两点:

43.检测点一:理论圆柱与圆锥的交线到被检测工件6上端面距离;

44.检测点二:理论圆柱与另一处圆锥的交线到上一处圆锥交线的平行距离。

45.通过定位座1的定位孔确定上述两个检测点理论尺寸具体位置;通过理论尺寸位置确定检测球2与工件的切点位置,之后使用百分表检测检测球2与被检测工件6上端面的距离。使用本实用新型固定要检测的尺寸点,使用普通的百分表能够直接测量出数值。基准选择被检测工件6的φ86内孔定位与定位座1的圆凸台配合,被检测工件6的上端面与圆凸台上端面贴紧,检测球2的接触点均为检测位置,使用百分表检测出检测球2至被检测工件6端面的距离,由此得到实际测量数据。最后通过计算检测球2与被检测工件6锥面的切点位置所得的计算数据与实际测量数据的差值判定被检测工件6的回转体锥面理论交点尺寸公差。通过检测,本实用新型满足设计要求测量结果,并且与三坐标检测报告一致,本实用新型相比于现有技术检测成本低,检测效率更高。通过以上方法,保证测量精度的同时,能够快速进行检测,有效解决了理论几何交点检测的难题,为类似检测提供了经验借鉴。

46.为了检测出工件尺寸的真实状态,设计工装的位置精度控制在0.005至0.01mm之间,几何形状精度控制在0.002至0.005mm之间;材料的选择:定位座1以及检测翼板5选用2cr13调质处理,具有一定的耐磨性及刚性,检测球2选用直径φ5的钨合金精密球。检测球2

的选用是在用通用量具方便测量的条件范围中,选取标准容易采购的钢球。

47.以上对本实用新型的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本实用新型。基于本实用新型的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1