耐压痕性的测定方法、滚动轴承的耐压痕性的预测方法、机械加工条件的选定方法、轴承材料品质的选定方法、抛光加工条件的选定方法以及轴承制造方法与流程

1.本发明涉及耐压痕性的测定方法、滚动轴承的耐压痕性的预测方法、机械加工条件的选定方法、轴承材料品质的选定方法、抛光加工条件的选定方法及轴承制造方法。

背景技术:

2.已知在滚动轴承中,若在静止中受到过大的载荷,则在滚动轴承的外圈滚道圈以及内圈滚道圈与滚动体之间产生赫兹(hertz)接触而残留有永久变形(布氏压痕)。若存在这样的压痕,则在使用滚动轴承时对声响、振动特性造成影响。例如,在如机床那样高速旋转的用途中的滚动轴承中,即使是1μm左右的微小的压痕,异响、振动也会成为较大的问题。因此,在设计滚动轴承的情况下,以接触应力确定静态极限载荷(基本静额定载荷),在jis b 1519(2009年)中,例如确定将除推力球轴承以及自动调心球轴承以外的向心球轴承的接触应力设为4.2gpa。

3.另外,在以汽车等的低油耗化为背景的滚动轴承的小型化中,需要能承受过大的负荷那样的塑性变形抗性。以往,为了提高滚动轴承的塑性变形抗性,重要的是滚动轴承的外圈滚道圈和内圈滚道圈的硬度与残留奥氏体量的平衡,通过使滚动轴承的滚道圈的硬度上升、使作为钢的软质组织的残留奥氏体减少,从而实施了提高永久变形抗性、提高耐压痕性的措施。

4.例如,在专利文献1中记载了对高碳铬轴承钢实施了渗碳氮化处理和回火的技术。另外,在专利文献2中记载了对轴承内外圈的滚道面实施深冷处理的技术。

5.但是,若想要仅通过这样的热处理及成分调整来提高耐压痕性,则渗碳氮化处理、深冷处理这样的特殊热处理需要较长时间,并且另外需要用于渗碳氮化处理、深冷处理的工序,制造成本增加。

6.另一方面,压痕的形成是滚道面的塑性变形,可以认为是单纯的材料的屈服现象。材料的强化法存在各种方法,除了热处理、成分调整之外,还存在加工硬化这样的方法。本技术发明人发现,通过对通过淬火钢这样的热处理而最大限度地硬化的材料施加机械加工,由此能够进一步提高耐压痕性。机械加工的方法存在抛光加工、喷丸强化等各种方法,在工业上也可以实现。

7.特别是抛光加工能够抑制喷丸强化那样的表面性状的恶化,能够抑制在后续工序中根据需要实施的精加工时的加工余量。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2015-200351号公报

11.专利文献2:日本特开2000-274440号公报

技术实现要素:

12.发明欲解决的技术问题

13.但是,不论如何,都难以预测对于何种轴承材料,实施多少机械加工才能够适当地改善滚动轴承的耐压痕性,因此需要大量的试制和评价以及研究。因此,需要制作各种改变了处理条件、加工条件、合金组成等的试验片,每一次都需要评价,需要成本、时间。

14.本发明是着眼于上述课题而完成的,其目的在于提供一种不需要试验片的制作作业、试验作业,对在通过机械加工使外圈滚道面以及内圈滚道面硬化的情况下的、外圈以及内圈各自的滚道圈的耐压痕性进行测定的耐压痕性测定方法以及滚动轴承的耐压痕性的预测方法、以及能够选定机械加工条件以及选定热处理后的轴承材料品质的方法、以及轴承制造方法。

15.另外,本发明的目的在于提供一种在不需要试验片的制作作业、试验作业的情况下通过基于计算的验证,对通过抛光加工使外圈滚道面、内圈滚道面等轴承滚道圈的滚道面硬化的情况下的、为了提高耐压痕性的最佳的抛光加工条件的选定方法及轴承制造方法。

16.用于解决问题的技术手段

17.滚动轴承的压痕的形成是伴随着滚动体与滚道圈的表面接触而产生的塑性变形。赫兹接触的理论说明了产生该塑性变形的应力。另一方面,若金属被施加超过屈服应力的载荷则产生塑性变形,为了继续该塑性变形,需要更大的载荷,发生被称为“加工硬化”的现象。另外,具有如下特征:加工硬化后的金属一旦解除载荷时,只要不施加与该载荷同等以上的载荷则不会变形。如果结合这些现象,则由于滚动体与滚道圈的接触而变形的区域根据在两者之间产生的赫兹接触的应力场,预先施加机械加工,则在该范围不会变形,两者的差分有助于压痕形成。

18.即,能够基于赫兹接触的理论对材料的变形进行说明,如果实验性地制作校准曲线,则仅通过几何学的计算就能够预测通过施加的机械加工而产生的压痕的形成量。

19.并且,例如,在作为机械加工而实施抛光加工的情况下,在该预测时,通过考虑安装于抛光工具前端的抛光球的尺寸及构成该抛光球的材质、以及抛光载荷等,能够选定最佳的加工条件。

20.本发明基于这样的见解,为了解决上述课题,提供下述(1)所示的耐压痕性的测定方法。

21.(1)一种耐压痕性的测定方法,其是在具有实施了机械加工的滚道面的滚道圈之间滚动自如地保持多个滚动体而成的滚动轴承的耐压痕性的测定方法,所述耐压痕性的测定方法的特征在于,

22.求出:

23.第一曲线,所述第一曲线示出在所述滚道面被实施机械加工前的状态下的、滚动轴承的形成材料的所述滚道面的深度方向的屈服剪切应力;

24.第二曲线,所述第二曲线示出在所述滚道面被实施了机械加工的状态下的、所述滚道面的深度方向的静态剪切应力;以及

25.第三曲线,所述第三曲线示出在所述滚动体与所述滚道面接触而负载有静态载荷的状态下的、所述滚道面的深度方向的静态剪切应力,

26.并且将高于所述第一曲线和所述第二曲线、且低于所述第三曲线而被包围的区域设为面积a,求出所述面积a与所述滚道圈的压痕深度的相关关系。

27.另外,本发明为了解决上述课题,提供下述(2)所示的滚动轴承的耐压痕性的预测方法、下述(3)所示的机械加工条件的选定方法、下述(4)所示的轴承材料品质的选定方法以及下述(5)所示的轴承制造方法。

28.(2)一种滚动轴承的耐压痕性的预测方法,其特征在于,

29.基于上述(1)所述的耐压痕性的测定方法,预测所述滚道圈的耐压痕性。

30.(3)一种机械加工条件的选定方法,其特征在于,使用上述(2)所述的滚动轴承的耐压痕性的预测方法,

31.基于所述面积a与所述滚道圈的压痕深度的相关关系,以所述滚道圈的耐压痕性为任意的大小的方式求出面积a,在以成为所述面积a的方式求出所述第二曲线,之后以成为所述第二曲线的方式决定机械加工条件。

32.(4)一种轴承材料品质的选定方法,其特征在于,使用上述(2)所述的滚动轴承的耐压痕性的预测方法,

33.基于所述面积a与所述滚道圈的压痕深度的相关关系,以所述滚道圈的耐压痕性为任意大小的方式求出所述面积a,在以成为所述面积a的方式求出所述第一曲线,然后以成为所述第一曲线的方式决定热处理后的轴承材料品质。

34.(5)一种轴承制造方法,其特征在于,包含上述(2)所述的滚动轴承的耐压痕性的预测方法、上述(3)所述的机械加工条件的选定方法以及上述(4)所述的轴承材料品质的选定方法中的至少一个工序。

35.需要说明的是,在本说明书中,将上述(1)~(5)所涉及的发明称为“第一发明组”。

36.另外,本发明为了解决上述课题,提供下述(6)~(10)所示的抛光加工条件的选定方法。

37.(6)一种抛光加工条件的选定方法,其特征在于,所述抛光加工条件的选定方法是选定对轴承滚道圈的滚道面实施的抛光加工的加工条件的方法,

38.求出:

39.第一曲线,所述第一曲线示出在所述滚道面被实施所述抛光加工前的状态下的、所述轴承滚道圈的形成材料的所述滚道面的深度方向的屈服剪切应力;

40.第二曲线,所述第二曲线示出在所述滚道面被实施了所述抛光加工的状态下的、所述滚道面的深度方向的静态剪切应力;以及

41.第三曲线,所述第三曲线示出在所述滚动体与所述滚道面接触而负载有静态载荷的状态下的、所述滚道面的深度方向的静态剪切应力,

42.将高于所述第一曲线和所述第二曲线、且低于所述第三曲线而被包围的区域设为面积a,

43.将高于所述第一曲线且低于所述第三曲面而被包围的区域的设为面积s,

44.选定满足所述面积a<所述面积s的加工条件。

45.(7)如上述(6)所述的抛光加工条件的选定方法,其特征在于,

46.所述抛光加工是使用在前端安装有抛光球的抛光工具进行的加工,

47.在将所述抛光球的半径除以所述轴承滚道圈的槽半径而得的值设为抛光工具选

定指数b时,

48.b≤1。

49.(8)如上述(7)所述的抛光加工条件的选定方法,其特征在于,

50.求出以(所述面积s-所述面积a)/所述面积s表示的抛光耐压痕性指数α与所述抛光球选定指数b的相关性。

51.(9)如上述(8)所述的抛光加工条件的选定方法,其特征在于,

52.基于所述抛光耐压痕性指数α与所述抛光球选定指数b的相关关系,以使得所述抛光耐压痕性指数α为最大的方式决定所述抛光球的尺寸以及材质以及抛光载荷。

53.(10)如上述(7)~(9)中任一项所述的抛光加工条件的选定方法,其特征在于,

54.作为所述抛光球,选择具有200gpa以上的杨氏模量的材料。

55.另外,本发明提供下述(11)所示的轴承制造方法。

56.(11)一种轴承制造方法,其特征在于,

57.包含使用基于上述(6)~(10)中任一项所述的抛光加工条件的选定方法而选定的抛光加工条件的抛光加工工序。

58.需要说明的是,在本说明书中,将上述(6)~(11)所涉及的发明称为“第二发明组”。

59.发明效果

60.根据上述“第一发明组”所涉及的本发明,不需要试验片的制作作业、试验作业,能够进行轴承滚道圈的耐压痕性的测定、耐压痕性的预测、机械加工条件的选定、热处理后的轴承材料品质的选定、以及耐压痕性优异的轴承的制造。

61.另外,根据上述“第二发明组”所涉及的本发明,能够提供一种加工条件的选定方法及轴承制造方法,在不需要试验片的制作作业、试验作业的情况下,通过基于计算的验证,对在通过抛光加工使外圈滚道面、内圈滚道面等轴承滚道圈的滚道面硬化的情况下的、为了提高耐压痕性而最佳的加工条件进行选定。

附图说明

62.图1是表示作为滚动轴承的一例的向心球轴承的局部剖切立体图。

63.图2是用于说明静态剪切应力的示意图。

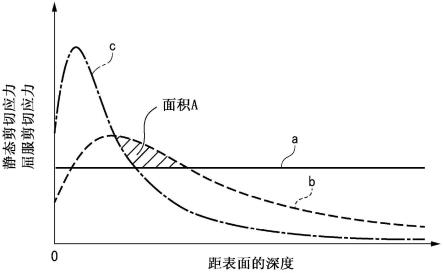

64.图3是用于说明面积s的计算方法的示意图。

65.图4是用于说明面积a的计算方法的示意图。

66.图5是表示在第一实施方式中用于说明第一发明组所涉及的本发明的、面积a与滚道圈的压痕深度的关系的图表。

67.图6是表示在第二实施方式中用于说明第二发明组所涉及的本发明的、使抛光工具、球的材质及抛光载荷变化的情况下的抛光球选定指数b与抛光耐压痕性指数α的相关性关系的图表。

68.图7是表示在第二实施方式中用于说明第二发明组所涉及的本发明的、使抛光载荷变化的情况下的抛光球选定指数b与抛光耐压痕性指数α的关系的图表。

69.图8是表示在第二实施方式中用于说明第二发明组所涉及的本发明的、使抛光球的材质变化的情况下的抛光球选定指数b与抛光耐压痕性指数α的关系的图表。

70.符号说明

71.1 向心球轴承

72.2 外圈滚道面

73.3 外圈

74.4 内圈滚道面

75.5 内圈

76.6 滚珠

77.7 保持架

具体实施方式

78.以下,对本发明的实施方式进行具体说明。然而,本发明并不限定于以下的实施方式,在不变更本发明的主旨的范围内能够适当变更而应用。

79.此外,在以下所示的实施方式中,将用于说明上述“第一发明组”所涉及的本发明的实施方式称为“第一实施方式”,将用于说明上述“第二发明组”所涉及的本发明的实施方式称为“第二实施方式”。

80.《第一实施方式》

81.首先,对第一实施方式进行说明。

82.在本发明中,滚动轴承的种类、结构没有限制,例如能够表示图1所示的向心球轴承。如图所示,向心球轴承1具备:在内周面具有外圈滚道面2的外圈3;在外周面具有内圈滚道面4的内圈5;以及设置于这些外圈滚道面2与内圈滚道面4之间的、分别作为滚动体的多个滚珠6。这些各滚珠6在圆周方向上等间隔地配置的状态下,被保持架7滚动自如地保持。

83.另外,外圈滚道面2以及内圈滚道面4被实施机械加工。作为机械加工,没有限制,优选抛光加工、喷丸强化加工。

84.抛光加工是指,将作为加工治具的前端被设置为球状且高硬度的部件的装置按压于外圈滚道面2、内圈滚道面4,使外圈3、内圈5以自身的轴线为中心旋转,使压缩应力作用于外圈滚道面2、内圈滚道面4的加工方法。另外,喷丸强化加工是指将高硬度且大致球状的投射材料喷射至外圈滚道面2、内圈滚道面4的加工方法。调整大致球状的投射材料的大小、材质、喷射速度等处理条件,能够调整为与抛光加工同等的品质。

85.然而,在滚动轴承中,在负载有静态载荷的情况下,由于与滚动体的接触,滚道圈发生塑性变形,有时在滚道面产生压痕。基于塑性变形的变形量基于滚动轴承的形成材料的静态屈服剪切应力和因滚动体与滚道圈的赫兹接触而在滚道圈内部产生的静态剪切应力的相对关系而确定。需要说明的是,如图2所示,静态剪切应力为在滚道圈与滚动体的接触点o作用于相对于滚动体的切线方向呈45

°

的方向的静态剪切应力(τ

st

)。

86.在图3中,示出了表示滚动轴承的形成材料的滚道面的深度方向上的屈服剪切应力的“曲线a”和表示负载了规定的静态载荷的情况下的、在滚道圈的内部产生的滚道面的深度方向上的静态剪切应力的“曲线b”。如图所示,形成了曲线b所示的静态剪切应力高于曲线a所示的滚动轴承的形成材料的屈服剪切应力的区域(图中,阴影部分),能够根据该“面积s”的大小来推定滚道面的塑性变形量。该面积s越小,越不容易塑性变形,可以说在滚道面不容易产生压痕。

87.另外,在图3中,为了方便,“曲线a”仅用直线表示,但实际上是大致直线状的曲线。另外,以下说明的图4中的“曲线a”也相同。

88.同样地,在对滚道面实施机械加工的情况下,由于加工治具(若是抛光加工则前端部为球状部件,若是喷丸强化加工则为大致球状的投射材料)与滚道面接触,因此可以认为是赫兹接触。另外,可以认为在施加静态载荷之前预先导入了超过滚动轴承的形成材料的屈服剪切应力的静态剪切应力。

89.图4中一并示出对滚道面实施机械加工之前的状态下的、表示滚动轴承的形成材料的滚道面的深度方向上的屈服剪切应力的“曲线a”(第一曲线)、在规定的条件下进行了机械加工的情况下、即对滚道面实施了机械加工的状态下的、表示滚道面的深度方向上的静态剪切应力的“曲线c”(第二曲线)、负载了规定的静态载荷的情况下、即滚动体与滚道面接触而负载了静态载荷的状态下的、表示滚道面的深度方向上的静态剪切应力的“曲线b”(第三曲线)。

90.在图4中,根据高于曲线a(第一曲线)和曲线c(第二曲线)并低于曲线b(第三曲线)而被包围的区域(图中,阴影部分)的“面积a”(塑性变形指数),能够预测根据机械加工的条件而得到的滚道圈的耐压痕性。需要说明的是,各曲线可以通过以下的计算求出。

91.在滚道圈与滚动体的接触点处,若将相对于滚动体的切线方向产生的垂直应力设为σ

x

(单位mpa)、将相对于法线方向产生的垂直应力设为σz(单位mpa),则在滚道圈的内部产生的静态剪切应力τst能够使用以下的式(1)表示,使用公知的弹性理论解进行计算。

92.[式1]

[0093][0094]

在点接触的情况下,垂直应力σ

x

和σz例如可以使用hanson的弹性理论解(hanson,m.t.and johnson,t.,“the elastic field for spherical hertzian contact of isotropic bodies revisited:some alternative expressions”,transactions of the asme,journal of tribology,vol.115(1993),pp.327-332)进行计算。使用赫兹接触的最大接触面压q

max

、接触面半径a、泊松比ν,σ

x

和σz由以下的式(2)~(7)表示。

[0095]

[式2]

[0096][0097]

[式3]

[0098][0099]

[式4]

[0100][0101]

[式5]

[0102][0103]

[式6]

[0104][0105]

[式7]

[0106][0107]

在此,x=rcosθ(r>0),x>0时θ=0,x<0时θ=π。赫兹接触的最大接触面压q

max

、接触面半径a例如能够参考“球轴承设计计算入门”(冈本纯三、2011年)等来计算。

[0108]

需要说明的是,在线接触的情况下,例如可以使用smith的弹性理论解(smith,j.o.,liu,c.k.and ill u.,“stress due to tangential and normal loads on an elastic solid with application to some contact stress problems”,transaction of the asme,journal of applied mechanics,vol.20(1953),pp.157-166),或者田中的计算式(田中直行,“关于椭圆接触的内部应力的计算”,日本机械学会论文集c编,61卷660号(2001),pp.265-269)进行计算。

[0109]

另外,若将0.2%耐力设为σ

0.2

,将滚道圈的维氏硬度设为hv,则滚动轴承的形成材料的屈服剪切应力τy(单位mpa)由以下的式(8)表示。

[0110]

[式8]

[0111][0112]

然后,根据上述式计算各曲线,将距表面相同深度处的曲线a、曲线b、曲线c的差分在距表面的深度方向上进行积分,由此能够求出面积a。

[0113]

另外,为了容易计算,也可以使用分割求积法近似地进行计算。即,以滚道圈与滚动体的接触点为基准,相对于滚动体的法线方向分割成多个微小区间δz,将这些微小区间的面积相加即可。为了更准确地进行计算,优选减小微小区间δz,但0.01mm是适当的。即使进一步减小,计算出的面积a的差也小到可以忽略的程度。

[0114]

需要说明的是,本发明是适用于如下情况下的压痕形成量的测定方法及预测方法,即应用于辊抛光等利用赫兹接触的理论对金属进行机械加工且像滚动轴承那样与变形相关性的理论由赫兹接触产生的情况,且本发明用于控制压痕形成量的机械加工的条件、热处理后的轴承材料品质的选定。

[0115]

《第一实施方式所涉及的实施例》

[0116]

以下,列举实施例及比较例,具体说明第一发明组所涉及的本发明的效果,但本发明并不限定于此。如上述说明那样求出的面积a如下述所示,判明在与滚道面的压痕深度之

间具有高的相关性。

[0117]

(试验片的制作)

[0118]

向模拟滚动轴承的滚道圈的平板形状的试验片按压钢球,测定在试验片的表面产生的压痕的深度。试验片均以轴承钢(suj2钢)为原材料,实施淬火回火。实施例1中,实施840℃淬火180℃回火,另外,实施例2实施了840℃淬火300℃回火。然后,在平面精加工后,在实施例1、2中实施抛光加工。比较例1实施了840℃淬火180℃回火,比较例2实施了840℃淬火300℃回火。然后,在比较例1、2中,不实施抛光加工,仅实施平面精加工。另外,抛光加工条件为将抛光工具的前端形状设为将滑移率设为100%,将圆周速度设为100m/min,将工具的进给速度设为0.05mm/rev,将工具的压入量设为0.3mm。另外,在加工时,使用过滤后的工作液,假设抛光载荷仅产生弹性变形而计算出最大接触面压,设为9.2gpa。

[0119]

(压痕试验)

[0120]

压痕试验中,与模拟滚动轴承的滚道圈的平板形状的试验片同样地,使用轴承钢制作,使用淬火回火后的3/8英寸的钢球,以试验片的最大接触面压为5.0gpa、5.5gpa、6.0gpa的方式施加载荷后,使用泰勒霍普森公司制造的3维表面性状测定机(cci),测定在试验片的表面产生的压痕的深度。表1中示出压痕试验的结果和面积a的计算结果。通过比较实施例1和比较例1、实施例2和比较例2的结果,实施抛光加工,从而能够确认压痕深度的降低。

[0121]

另外,在图5中,将面积a与滚道圈的压痕深度的关系图表化来表示。如图5所示,对算出的面积a和测定的压痕深度观察到良好的相关性。

[0122]

这样,如果能够计算面积a,则能够预测压痕深度,因此不需要在每次制作试验片时实施耐压痕性的评价试验,能够预测机械加工后的轴承滚道圈的耐压痕性,能够提供耐压痕性优异的轴承。

[0123]

另外,根据面积a与滚道圈的压痕深度的相关性关系,以滚道圈的耐压痕性为任意的大小的方式求出面积a,另外,以成为该面积a的方式求出第二曲线,之后能够以成为第二曲线的方式决定机械加工条件。

[0124]

进而,根据面积a与滚道圈的压痕深度的相关性关系,以滚道圈的耐压痕性为任意的大小的方式求出面积a,并且以成为该面积a的方式求出第一曲线,之后能够以成为第一曲线的方式决定热处理后的轴承材料品质。

[0125]

另外,还能够通过包含上述的滚动轴承的耐压痕性的预测方法、机械加工条件的选定方法、以及轴承材料品质的选定方法中的至少1个工序的轴承制造方法,制造耐压痕性优异的轴承。

[0126]

[表1]

[0127]

[0128]

《第二实施方式》

[0129]

接着,对第二实施方式进行说明。

[0130]

在第二实施方式中,滚动轴承的种类、结构也没有限制,例如能够表示图1所示的向心球轴承。并且,外圈滚道面2及内圈滚道面4作为机械加工而实施抛光加工。

[0131]

在对滚道面实施抛光加工的情况下,球状的抛光工具的前端与滚道面接触,因此也可以认为是赫兹接触。另外,可以认为在施加静态载荷之前预先导入了超过滚动轴承的形成材料的屈服剪切应力的剪切应力。

[0132]

因此,如参照图3所说明的那样,在表示滚动轴承的形成材料的滚道面的深度方向上的屈服剪切应力的“曲线a”、和表示负载了规定的静态载荷的情况下的、在滚道圈的内部产生的滚道面的深度方向上的静态剪切应力的“曲线b”中,能够根据曲线b所示的静态剪切应力高于由曲线a表示的滚动轴承的形成材料的屈服剪切应力的区域的“面积s”的大小来推定滚道面的塑性变形量。该面积s越小,越不容易塑性变形,可以说在滚道面不容易产生压痕。

[0133]

另外,如参照图4所说明的那样,基于高于曲线a(第一曲线)和曲线c(第二曲线)并低于曲线b(第三曲线)而被包围的区域(图中,阴影部分)的“面积a”(塑性变形指数),能够预测根据抛光加工的条件得到的滚道圈的耐压痕性。

[0134]

需要说明的是,各曲线能够根据上述式(1)~式(8)求出。

[0135]

然后,根据上述式计算各曲线,将距表面的相同深度处的曲线a、曲线b、曲线c的差分在距表面的深度方向上进行积分,由此能够求出面积s或面积a。

[0136]

另外,为了容易计算,也可以使用分割求积法近似地进行计算。即,以滚道圈与滚动体的接触点为基准,相对于滚动体的法线方向分割成多个微小区间δz,将这些微小区间的面积相加即可。为了更准确地进行计算,优选减小微小区间δz,但0.01mm是适当的。即使进一步减小,计算出的面积s、面积a的差也小到可以忽略的程度。

[0137]

为了通过抛光加工来提高轴承滚道圈的耐压痕性,在将高于曲线a和曲线c且低于曲线b而被包围的区域设为面积a,将高于曲线a且低于曲线b而被包围的区域设为面积s时,需要为“面积a《面积s”。需要说明的是,若“面积a=面积s”,则抛光加工的硬化不充分,无助于耐压痕性的提高。

[0138]

为了对轴承滚道圈的滚道面实施抛光加工,在将作为抛光工具的抛光球的半径除以轴承滚道圈的槽半径而得到的值设为抛光球选定指数b时,需要b≤1。另外,在b>1的情况下,无法将抛光工具前端的球插入轴承滚道圈的槽部,无法实施期望的抛光加工。

[0139]

另外,在将从面积s减去面积a得到的值除以面积s而得到的值、即“(面积s-面积a)/面积s”设为抛光耐压痕性指数α时,如后述的实施例所示,在该抛光耐压痕性指数α与抛光球选定指数b之间存在相关性。并且,如后述的图6~8所示,在设置将抛光球选定指数b设为“x”(横轴)、将抛光耐压痕性指数α设为“y”(纵轴)的xy坐标的情况下,抛光耐压痕性指数α越大,抛光加工引起的轴承滚道圈的耐压痕性越更有效地提高。

[0140]

即,优选在上述xy坐标中以使抛光耐压痕性指数α为最大的方式决定抛光球的尺寸即半径、抛光球的材质、以及抛光载荷。

[0141]

另外,抛光球的材质对抛光加工条件产生影响。在此,如后述的实施例所示,在抛光球的杨氏模量与耐压痕性之间存在相关性,越是杨氏模量大的材料,抛光耐压痕性指数α

越大。

[0142]

具体而言,优选选择具有铁(杨氏模量200gpa)的杨氏模量以上的杨氏模量的材料,例如优选为氮化硅(杨氏模量320gpa),更优选为碳化钨(杨氏模量550gpa)等被称为超硬合金的材料、或金刚石(杨氏模量786gpa)等。

[0143]

如以上说明的那样,根据抛光工具的球尺寸、构成该球的材质、以及负载的抛光载荷,抛光加工引起的轴承滚道圈的耐压痕性较大地不同。因此,如本发明那样,根据抛光球选定指数b与抛光耐压痕性指数α的相关性关系,只要以使抛光耐压痕性指数α成为最大的方式决定抛光球的尺寸及材质、以及抛光载荷,则能够在不需要试验片的制作作业、试验作业的情况下,选定使轴承滚道圈的耐压痕性提高的最佳抛光加工条件。

[0144]

另外,上述“第二发明组”所涉及的本发明提供一种滚动轴承的轴承制造方法,其包括在如上述那样选定的最佳的加工条件下对内圈滚道面、外圈滚道面实施抛光加工的抛光加工工序。需要说明的是,抛光加工工序以外,可以按照以往的制造方法适当进行。

[0145]

《第二实施方式所涉及的实施例》

[0146]

基于计算验证了抛光加工的加工条件的选定(工具选定)对轴承滚道圈的耐压痕性造成的影响。需要说明的是,以下,举出验证例,具体说明第二发明组所涉及的本发明的效果,但本发明并不限定于此。

[0147]

对于各种轴承滚道圈,验证实施抛光加工时的耐压痕性。作为对象的轴承为角接触球轴承内圈,在表2中示出主要的轴承形状。作为对象的轴承的材质为渗碳氮化钢,滚动体为陶瓷。另外,在表2中,“pcd”是滚动体节圆直径。

[0148]

[表2]

[0149][0150]

另外,将在本验证中使用的抛光工具示于表3。各工具的前端的球尺寸和可应用的抛光载荷不同。球的材质为氮化硅(杨氏模量320gpa、泊松比0.26)、作为超硬合金的碳化钨(杨氏模量550gpa、泊松比0.22)、金刚石(杨氏模量786gpa、泊松比0.2)中的任一个。

[0151]

[表3]

[0152][0153]

将各轴承的抛光球选定指数b按照每个抛光工具汇总的结果示于表4。另外,为了对轴承滚道面实施抛光加工,至少需要抛光球选定指数b≤1。如上所述,在抛光球选定指数b>1的情况下,无法将抛光工具前端的球插入轴承滚道圈的槽部,无法实施期望的抛光加工。因此,表4中抛光球选定指数b>1时记作

“‑”

。

[0154]

[表4]

[0155][0156]

然后,滚动体与轴承滚道面接触,在最大接触面压力下负载4.6gpa的静态载荷,分别求出曲线a、曲线b和曲线c,计算出面积a和面积s。需要说明的是,在表4中,在未记作

“‑”

的轴承与工具的组合中,如后所述,通过适当选定抛光球的材质、抛光载荷,从而能够满足“面积a《面积s”。

[0157]

接着,根据面积a及面积s,算出“(面积s-面积a)/面积s”即抛光耐压痕性指数α,研究与抛光球选定指数b的相关性。图6表示使抛光工具、球的材质及抛光载荷变化时的抛光球选定指数b为“x”(横轴)、使抛光耐压痕性指数α为“y”(纵轴)的xy坐标的图表。如图6所示,在抛光耐压痕性指数α与抛光球选定指数b之间存在相关性,随着抛光球选定指数b变大,抛光耐压痕性指数α上升,但抛光球选定指数b达到某值以上后,抛光耐压痕性指数α变小。这样,可以说通过基于计算的验证,与轴承滚道圈的槽半径对应地存在抛光工具的最佳的球尺寸。

[0158]

接着,在图7中示出在使用抛光球的材质为超硬合金的抛光工具1或2的验证中使抛光载荷变化的情况下的抛光球选定指数b与抛光耐压痕性指数α的关系。如图7所示,通过基于计算的验证能够确认抛光载荷越大,轴承滚道圈的耐压痕性越提高。另外,抛光球越小,轴承滚道圈的耐压痕性越提高,但实际上在使用抛光工具时,考虑到球的耐久性,可应用的抛光最大载荷存在限制,因此需要根据球尺寸和抛光载荷的最佳组合来选定期望的抛光工具。

[0159]

图8表示在以轴承3~9为对象的、使用抛光工具2的抛光载荷2000n的情况下的验证中,使抛光球的材质变化的情况下的抛光球选定指数b与抛光耐压痕性指数α的关系。需要说明的是,在本验证(基于计算的验证)中,作为抛光球的材质,除了上述的氮化硅(杨氏模量320gpa、泊松比0.26)、超硬合金即碳化钨(杨氏模量550gpa、泊松比0.22)、金刚石(杨氏模量786gpa、泊松比0.2)以外,还增加铁(杨氏模量200gpa、泊松比0.28)进行了验证。

[0160]

如图8所示,能够确认抛光球的材质按照铁、氮化硅、超硬合金(碳化钨)、金刚石的顺序耐压痕性提高,即杨氏模量越高耐压痕性越提高。另外,在本验证中,能够确认如果抛光球由铁的杨氏模量200gpa以上的材质构成,则能够提高轴承滚道圈的耐压痕性。

[0161]

如上所述,通过抛光工具即抛光球的尺寸、构成该球的材质、以及负载的抛光载荷,抛光加工引起的轴承滚道圈的耐压痕性较大地不同。因此,若如本发明那样根据抛光球选定指数b与抛光耐压痕性指数α的相关性关系来以使抛光耐压痕性指数α为最大的方式来决定抛光球的尺寸及材质、以及抛光载荷,则不需要试验片的制作作业、试验作业,能够实现提高轴承滚道圈的耐压痕性的抛光加工的最佳加工条件(工具选定)。

[0162]

以上,参照附图对各种实施方式进行了说明,但本发明当然并不限定于该例子。只要是本领域技术人员,就能够在权利要求书所记载的范畴内想到各种变更例或修正例,这些当然也属于本发明的技术范围。另外,在不脱离发明的主旨的范围内,也可以任意地组合上述实施方式中的各构成要素。

[0163]

此外,本技术基于2020年4月30日申请的日本专利申请(日本特愿2020-080615)和2021年2月17日申请的日本专利申请(日本特愿2021-023516),其内容作为参照引用于本技术中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1