用于制造电气部件的方法及电气部件与流程

1.本发明涉及一种制造电气部件的方法以及通过该方法可获得的电气部件。

背景技术:

2.电流传感器是用来测量流过电力线的电流的值。这种测量可用于量化电气接收器所消耗的功率和/或电能,或用于检测接收器中的故障。已知如何将rogowski传感器用作电流传感器,该传感器使用围绕非磁芯的一个或多个导线绕组,这种类型的传感器通常与包括积分电路的信号处理电路相关联。

3.例如,传感器可以采用沿圆形或矩形轨迹延伸的导体绕组的形式。这样就得到了环形线圈,其形成环路。在使用过程中,要测量电流的电力线定位为在轨迹的中心通过由绕组形成的环路。因此,电力线被绕组径向环绕。为了减少对测量的干扰,可以使绕组包括出线匝,出线匝与回线匝交叉,或者回线匝在出线匝内缠绕或在出线匝下方平行,或者导体的从出线匝的绕组的一端出来的未缠绕部分沿着所述绕组的轨迹在相反方向上穿过绕组的内部。ep3171182a1就这一主题给出了一些例子。

4.为了构造这种类型的绕组,铜线常规地有时缠绕由环形聚合物塑料制成的芯,有时缠绕在多层印刷电路板上,如fr 3 075 387 a1所述。

5.为了使电流传感器更紧凑,fr 3 053 795 a1通过将绕组与铁磁性棒相关联提供了形成一种混合传感器,其布置形成意在由测量电流的导体穿过的开口。

6.测量的准确性尤其取决于匝的几何形状的精确度和其空间排列的规律性。此外,为了获得显著的增益,需要较高的匝数。因此,有必要为缠绕导线提供复杂而昂贵的机器。此外,线圈的盘绕限制了匝的密度,缠绕的导体在使用过程中很可能变形,例如在热应力的作用下。最后,使用的盘绕方法和支撑件类型,特别是对于印刷电路板,对绕组和传感器的形状施加了强烈的几何约束。

技术实现要素:

7.因此,本发明旨在通过提出一种新的制造方法来解决现有技术的上述缺陷,旨在获得一种包括具有高密度匝数的绕组的电气部件,匝数的精确排列在时间上变化不大,该制造方法使具有任何所需几何形状的绕组设计成为可能。

8.本发明的主题是一种电气部件的制造方法,该电气部件优先构成电流传感器。电气部件包括电枢,该电枢由包括聚合物塑料材料和有机金属添加剂的材料组成,所述电枢包括沿引导轨迹延伸的支撑臂。该电气部件还包括绕组,该绕组通过形成绕组的匝的导体轨道直接形成在支撑臂的表面上,该绕组的匝沿引导轨迹分布并环绕引导轨迹。所述制造过程依次包括:提供或制造电枢;激光雕刻所述支撑臂,以雕刻出形成所述绕组的匝且所述有机金属添加剂局部激活的引发轨道(initiator track);以及用导电金属将引发轨道金属化,从而根据引发轨道形成的匝,直接在支撑臂的表面形成导体轨道。

9.本发明的基本思想是通过在电枢支撑臂上描绘的导体轨道形成绕组,而不是按照

现有技术中提供的导线形式形成绕组。通过激光雕刻和激活添加剂,然后通过金属化,形成引发轨道,用于根据任何所需几何形状形成具有高分辨率的导体轨道。导体轨道的厚度可例如小于15μm,主要由金属化产生的铜沉积形成,有利的是涂覆了镍阻挡层和金抛光层,约为5μm。因此,可以为绕组获得特别高密度的匝,如果部件的绕组用作传感器,导致绕组的高紧凑性和/或高增益。各匝的特征在于螺距小于400μm,例如约200μm。导体轨道的布局非常精确,因为这本质上是由激光雕刻的精度和金属化的质量决定的。很容易获得所需的绕组形状,因为这取决于激光雕刻的布局和电枢外表面的形状,电枢外表面的形状可以很容易地在制造过程中通过模制成型。由于电枢的支撑臂是笨重零件,每个匝的表面积很容易相对较高,特别是与现有技术的绕组(现有技术的绕组缠绕在印刷电路板而形成)相比,本质上相对不是很厚,经常导致设计的匝具有扁平形状。

10.由于导体轨道与电枢的支撑臂紧密相连,因此随着时间的推移,导体轨道保持其初始形状,并且不像由缠绕导线组成的绕组那样在热的影响下对变形非常敏感。

11.由于这种高质量的绕组,通过制造工艺获得的电气部件特别适合形成电流传感器,特别是rogowski传感器,电枢有利地适合形成非磁芯。

12.本发明的其他可选的和有利的特性如下所述。

13.所述支撑臂优选地包括第一侧和第二侧,第一侧和第二侧在所述引导轨迹的两侧上相对且相邻,所述激光雕刻包括:在第一侧激光雕刻引发轨道的第一部分,对于每个匝,引发轨道的第一部分仅形成引发轨道的第一部分;和在第二侧激光雕刻引发轨道的第二部分,对于每个匝,引发轨道的第二部分形成匝的完成所述匝的第一部分的第二部分。

14.优选地,所述激光雕刻包括:定位所述电枢,使得所述第一侧面向激光雕刻机取向,从而由所述激光雕刻机执行对所述引发轨道的第一部分的激光雕刻;以及重新定位电枢,使得所述第二侧面向所述激光雕刻机取向,从而由所述激光雕刻机执行对所述引发轨道的第二部分的激光雕刻。

15.优选地,所述电枢的制造包括通过将所述材料注入模具来模制所述电枢。

16.所述模具优选包括:用于成型支撑臂的成型腔;第一开口,用于注入材料的第一部分;第二开口,用于注入材料的第二部分;以及连接腔,第二开口进入其中,并经由支撑臂的成型腔与第一开口连通。优选地,注射成型包括:将所述材料的第一部分通过所述第一开口注射到所述模具中,使得所述材料的第一部分:进入所述支撑臂的成型腔中,所述支撑臂随后完全由所述材料的第一部分形成;延伸到连接室中。所述注射成型进一步包括通过所述第二开口将所述材料的第二部分注射到所述模具中,从而使所述材料的第二部分在连接腔中与所述材料的第一部分相遇,所述电枢通过将所述材料的第一部分与所述材料的第二部分结合而形成。

17.优选地,第一开口和第二开口设置在同一平面上并沿同一方向,从而:通过注入所述材料的第一部分,第一开口使所述电枢的第一螺柱成型;通过注入所述材料的第二部分,所述第二开口使所述电枢的第二螺柱成型,所述第一螺柱和所述第二螺柱配置为用于在印刷电路板上定位所述电气部件。

18.优选地,所述制造过程包括:制造或提供铁磁材料棒,并在提供或制造电枢后将该棒附接到属于电枢的附接臂。优选地,所述成型包括在模具中形成支撑臂和附接臂,使得支撑臂和附接臂形成为单件。

19.优选地,所述棒的附接包括使用属于所述棒和所述附接臂的互补卡扣器件将所述棒卡扣到所述附接臂。

20.优选地,棒附接包括:将所述棒件定位在所述附接臂上,并沿属于所述附接臂的型铆销(snap-riveting pin)旋拧穿过所述棒的型铆孔(snap-riveting hole);以及通过熔化所述型铆销,将由此定位的棒附接在所述附接臂上。

21.本发明还涉及一种电气部件,该电气部件可以通过以上定义的制造方法获得,该电气部件包括电枢,该电枢由包括聚合物塑料和有机金属添加剂的材料形成,该电枢包括沿引导轨迹延伸的支撑臂。该电气部件还包括绕组,该绕组通过形成绕组的匝的导体轨道直接形成在支撑臂的表面上,该绕组的匝沿引导轨迹分布并环绕引导轨迹。

22.优选地,根据本发明的电气部件通过使用上述制造方法获得。

23.作为变型,用上述方法制造的电气部件是天线,而不是电流传感器。对于这种变形,绕组配置为易于辐射和/或捕获电磁波。在这种情况下,电气部件可以集成到无线电系统中。

附图说明

24.通过阅读以下对本发明实施例的描述,可以更好地理解本发明。本发明仅作为示例给出,但不限于参考下面所附的附图。

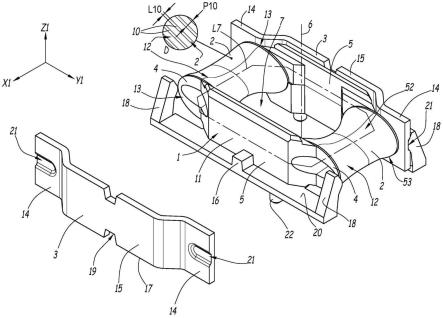

25.图1是根据本发明的第一实施例的电气部件的分解透视图。

26.图2是从另一角度看图1所示的电气部件的透视图。

27.图3示意地显示了图1和图2的电气部件的制造过程的不同步骤。

28.图4是根据本发明的第二实施例的电气部件的透视图。

29.图5是根据本发明的第三实施例的电气部件的分解透视图。

30.图6是根据本发明的第四实施例的电气部件的分解透视图。

31.图7是根据本发明的第五实施例的电气部件的透视图。

具体实施方式

32.根据图1至图3所示实施例,电气部件包括电枢1、两个绕组2和两个棒3。使用参考标记,包括纵向方向x1,横向方向y1,高度方向z1,相互垂直并相对于电枢1固定。

33.如图1-3所示的部件优选地构成电流传感器。流过由部件限定的引导轨迹l7(闭合环路的形式,内接于平行于方向x1和y1的平面中)的导体6(本质上平行于方向z1)的电流的值可以通过该部件来确定,在部件的端子上感应的电压作为沿着方向z1的开口7的磁通量的函数。实际上,电枢1在与引导轨迹l7相同的平面中界定部件的开口7,该开口由引导轨迹l7包围,导体6可通过该开口7。优选地,该部件是rogowski传感器,感应电压取决于流过开口7的电流的变化值。

34.该部件优选通过使用电枢1安装在印刷电路板上(未显示),印刷电路板在该部件下方平行于方向x1和y1延伸。该部件用于连接到用于传感器的电子系统,包括调节电子系统,例如以积分电路的形式。

35.该部件,特别是电枢1,测量例如在y1方向上约25毫米,在x1方向上约15毫米。更一般地说,本文所述部件的长度有利地小于50毫米,宽度小于40毫米。

36.电枢1优选地通过形成由完全相同材料的单个部件(即一体地)组成的单个部件而形成。

37.该材料包括聚合物塑料材料,该材料优选为热塑性树脂,如聚碳酸酯(pc),这是相对容易注塑,或液晶聚合物(lcp),它特别耐热,当预期在印刷电路板上进行焊接时,建议使用。该材料还包括有机金属添加剂,集成到聚合物塑料材料中,该材料至少分布在电枢的皮肤上,甚至分布在核心处。有机金属添加剂,在非激活状态下,是导电的。因此,电枢1是非导电的和无磁性的,除了可能是有机金属添加剂的任何激活部分,如下文所述。

38.如图1和图2所示,在结构上,电枢1沿引导轨迹l7延伸,有利地具有闭合环路的总体形状,或更一般地具有环形形状,在其中心界定出穿过其的开口7。电枢1包括两个支撑臂4和两个附接臂5。在本例中,两个支撑臂4彼此相对地布置在开口7的两侧,以便定界开口。每个支撑臂4在本文中平行于方向x1延伸。两个附接臂5彼此相对地设置在开口7的前方,以定界开口。每个附接臂5平行于方向y1延伸。每个附接臂5在此平行于方向y1延伸。每个附接臂5通过其端部连接臂4的一端到臂4的另一端。换句话说,沿着轨迹l7,围绕导体6,臂4和臂5交替。对于图1和图2所示的例子,每个臂4和臂5都具有直线形状或曲线形状,用于绕导体6旋转。

39.每个支撑臂4设计用于接收其中一个绕组2,而每个附接臂5设计用于接收其中一个棒3。在图1中,一个棒3显示为从电枢1拆卸,而另一个棒显示为处于组装。

40.每个绕组2直接形成在有关支撑臂4的表面上。

41.具体而言,沿轨迹l7,每个支撑臂4具有径向外表面12,即围绕轨迹l7的手柄形式的表面。在所述径向表面12的每个轴向端,即在所述臂4的每个轴向端,所述臂4包括相应的轴向表面13,即端面。在本文中,绕组2仅在径向表面12上形成,而两个轴向表面13没有绕组。

42.每个绕组2由相应的导体轨道10组成,即相对于形成电枢1的材料导电,电枢1是电绝缘的。因此,图1和图2所示的部件包含两个不同的轨道10,每个轨道形成单独的线圈2。每个导体轨道10形成在支撑臂4的承载导体轨道的表面上,此处在径向表面12上。由于每个导体轨道10非常薄,其中一个导体轨道的一部分在图1的详细视图d中在更大的尺度上显示。

43.由于电气部件包括形成在由聚合物塑料制成的电枢1上的一个或多个导体轨道10,所述电气部件可被认为是模制互连装置部件,或模制互连装置传感器。

44.在结构上,导体轨道10形成连续的扁平导线,优选无分支,平坦地敷设在臂4的外表面。导体轨道10螺旋地缠绕在臂4上,从而形成一系列匝,形成绕组2。匝沿轨迹l7依次分布,优选以规则方式分布。每个匝环绕轨变l7的一部分。换句话说,这里的匝平行于方向x1分布,而每个匝优选地近似地内接在平行于方向y1和z1的平面内。由于轨道10直接形成在臂4的表面上,因此径向表面12的形状决定了每个匝的截面几何形状,从而决定了绕组2的包络。特别地,对于每个匝,匝的横截面对应于臂4的横截面的外部轮廓。在这里,每个臂4都有利地具有管状形状,或更普遍地具有块状,环绕轨迹l7。因此,绕组2在方向y1和z1上是块体,可以很容易地形成截面面积大、形状任意的匝。具有圆形或椭圆形截面的匝可以有利地形成,如所示的例子所示的情况。或者,也可以通过修改臂的形状4,特别是臂的径向表面12,使匝具有正方形或矩形的横截面,或具有所需横截面的任何其他形状。

45.通过下面所述的制造方法,轨道10的轨道宽度l10可以有利地小于400μm(微米),

甚至小于200μm。绕组2的螺距p10,即连接一个匝到另一个匝的距离,有利小于400μm,甚至小于200μm。因此,可以沿着轨迹l7获得非常高密度的匝,例如每毫米多个匝,以及非常精确的导体轨道10布局。相比之下,通过提供具有任意形状的支撑臂,可以使绕组2的横截面变得非常大。特别是,绕组2的横截面的直径或其它特征尺寸(如对角线)可以大于3mm(毫米),例如5毫米,甚至大于5毫米,例如,每个匝的周长可以是约20毫米。沿轨迹l7测量的每个绕组2的长度可包括在例如5至15毫米之间。

46.优选地,支撑臂4形成用于绕组2的非磁芯。如果支撑臂4具有管状形状,如图1和图2所示,则管中所含的空气量进一步具有非磁芯的功能。

47.优选地,为了沿引导轨迹l7形成磁路,两个绕组2的匝沿着和围绕轨迹l7沿着相同方向取向,即正方向,即旋动方向。上面的结果是,例如,其中一个绕组2的匝相对于方向x1沿着正方向取向,而另一个绕组2的匝相反地相对于与方向x1相反的方向沿着正方向取向。

48.每个棒3由铁磁性材料制成,例如软铁。每个棒3形成装配在电枢1上的零件,与集成在电枢中的绕组2不同。

49.每根棒3有利地是叶片形式,平行于方向y1延伸。棒3包括两个轴向端部14和连接这两个轴向端部14的中心部分15。在其两端14,棒3与其中一个臂4的一个轴向表面13保持机械接触,平行于方向x1,即局部地垂直于轨迹l7。因此,每个棒3连接第一绕组2的轴向端部与另一个绕组的端部,与分别形成绕组2的轨道10没有电接触,但尽可能靠近以减少气隙。这样,沿着轨迹l7就得到了环形磁路,由绕组2和棒3交替形成。操作时,磁场线沿轨迹l7延伸。

50.每个附接臂5既可用于支撑支撑臂4,也可用于支撑其中一个棒3。

51.为了以固定的方式相对于彼此支撑支撑臂4,每个附接臂5包括轭11,该轭11在结构上连接其中一个臂4的端部到另一个支撑臂4的端部。利用臂4,轭11界定电气部件的开口。每个轭11有利地平行于方向y1和z1延伸。每个轭机械地附接到两个支撑臂。对于每个臂4,轭11附接到臂4的轴向端部,或更一般地连接到臂4中不包括绕组2的区域。优选地,如图1和图2所示,臂4的轴向端部被轭11所占据的位置尽可能小,以便保留与棒3接触的轴向表面13尽可能大。

52.每个附接臂5有利地包括基座20,基座20平行于方向x1和y1延伸,使得两个臂的基座20属于同一平面。每个基座20通过所述轭11的纵向边缘连接到轭11,纵向边缘平行于方向y1延伸。轭11和臂4都布置在包括轨迹l7的同一平面中,基座20布置在平行平面中,相对于轨迹l7的平面偏移。

53.为了将棒3沿方向x1定位在电枢1上,有利地,将端部14靠在支撑臂4的表面13上和/或将棒3的中心部分15靠在轭11上。棒3通过轭11与开口7隔开。

54.为了将棒3沿方向z1定位在电枢1上,有利的是,棒3的纵向边缘17靠在接收棒3的臂5的基座20上。

55.为了沿方向y1将棒3定位在电枢1上,附接臂5和棒3有利地形成包括销16的止动件以及凹口19,销16在本文中在基座20和轭11之间的交点处由轭11形成在开口7外形成,凹口在本文中由棒3的纵向边缘17形成。该棒的定位由销16在凹口19内的接收提供。

56.可选地,平行于方向y1的棒3的定位至少部分地由棒3与臂5的轭11之间的形状匹配提供。如图1和图2所示,棒3有利地具有拱形形状,其中中心部分15在第一平面中延伸,第

一平面平行于方向y1和z1,端部14均在同一第二平面中延伸,第二平面与方向y1和z1平行,端部14的平面相对于中心部分的平面偏移。轭11与这种特殊形状配合,使棒3平行于方向y1定位。

57.为了将棒3附接到电枢1,所述臂5包括卡扣凸耳18,例如两个凸耳18。在这里,卡扣凸耳18分别与棒3的其中一个端部14相匹配。为此目的,凸耳18承载在基座20的纵向端部处,每个凸耳18沿方向z1延伸,以便每个凸耳18与其中一个表面13相对。销16由此布置在两个凸耳18之间。每个端部14有利地包括凹槽21,用于接收形成钩的突起,该突起由凸耳18的端部承载。一旦卡扣地,棒3平行于方向z1捕获在基座20和凸耳18的钩之间,凸耳的钩接收在凹槽21中。凸耳18和凹槽21是由棒3和臂5形成的卡扣匹配方式的示例。

58.因此,将棒3附接到电枢是特别容易的,因为可以相对于电枢1沿着与方向z1相反的方向移动棒3而沿着臂5滑动到棒3上,直到销16由凹口19接收,且凸耳18扣进凹槽21中。

59.图1和图2中所示的示例中用于定位和附接棒3的手段的布置有利地允许臂具有多个对称性,如果需要,这使得相同的可互换,这特别有利于电气部件的制造。例如,棒3相对于平行于方向x1和y1的平面对称,因此每个棒3包括两个对称的纵向边缘17,每个纵向边缘17具有对称的凹口19。例如,棒3相对于平行于方向x1和z1的平面对称,因此端部14是可互换的。

60.优选地,电枢1进一步包括脚23,在图2中可以更好地看到。优选提供四个脚23。在这里,每个脚23形成为从其中一个附接臂5突出,特别是从基座20突出,同时沿着与方向z1相反的方向取向。每个脚23有利地单体地附接到支撑它的臂5。每个臂5包括,例如,在其纵向端部的两个脚23。有利地,对于同一臂5,脚平行于方向y1分布。对于两个相对的臂5,有利地,脚成对地分布,每对脚23平行于方向x1。优选地,每对脚23与其中一个绕组2对齐。

61.该电气部件有利地设计用于借助附接臂5,特别是基座20,放置在印刷电路板上,在这里更精确地说,通过搁在四个脚23上。

62.优选地,每个绕组2经上两个支腿23与印刷电路板的电路电连接。更准确地说,每个绕组2有两端,形成有关绕组2的两个端子。对于绕组2的每一端,相应的辅助导体轨道24有利地将绕组2的一端连接到脚23。优选地,在电枢1的表面上,所述轨道24具有与所述绕组2的导体轨道10相同的性质,并以相同的方法获得并同时制造。在电气上,两个绕组有利地相互串联,并与用于处理由此发出的信号的电路相连接。这种连接优选地通过电子电路板进行。有利的是,线圈2和任何返回轨道的连接可以预期直接形成在电子电路板上。具体而言,对于每个绕组2,提供相应的返回轨道,该返回轨道在有关绕组2的下方在印刷电路板的平面中跟随引导轨迹l7延伸。在此,每个返回轨道的至少一部分是直线的,并平行于方向x1,在有关绕组2下方从绕组2的一个轴向端部延伸到另一个轴向端部。因此,第一绕组2、第一返回轨道、第二返回轨道和第二绕组2相互串联。

63.优选地,电枢1进一步包括螺柱22,可以在图2中更清楚地看到。在这里,每个螺柱22从其中一个附接臂5整体地突出,特别是从基座20与轭11相反地突出。每个螺柱22以与方向z1相反的方向突出。每个螺柱22可有利地用于在印刷电路板上定位和/或附接电气部件,特别是沿着方向x1和y1,该印刷电路板包括例如用于接收螺柱22的相应孔。为此,螺柱22有利地布置在平行于方向x1和y1的同一平面上,并沿同一方向取向,此处为与方向z1相反的方向。

64.图1和图2所示的电气部分使用以下定义的制造方法和图3所示的制造方法获得。

65.实质上,制造过程依次包括图3框a所示电枢1的供应或制造,然后是图3框b和c所示电枢1的激光雕刻,然后是电枢1的化学处理,包括金属化(未显示),然后图3框d所示的将棒3组装到电枢1上。

66.电枢1的制造优选包括通过将材料注入模具来模制电枢1,同时该材料处于粘性状态。其中一个模腔30如图3框a示意性所示,同时知道该模具有利地包括另一个模腔和优选的芯,特别是用于生产支撑臂4的管状形状。该模具配置为在一次成型操作中成型电枢1的所有部分,即特别是臂4和5、脚23和螺柱22。

67.如图3所示,对于模腔30,该模具优选地包括腔31、腔32、腔33和腔34,腔31和腔32设计用于成型每一个支撑臂4,腔33和腔34分别设计用于成型一个附接臂5。与电枢1一样,该模具有围绕平行于方向z1的轴线的环形形状。因此,室31连接室33和34,室32连接室33和34,室33连接室31和32,室34连接室31和32。

68.在本例中,包括模腔30的模腔平行于方向z1封闭。因此,模腔30形成电枢1的底侧,在此包括螺柱22,脚23和基座20,而另一个模腔(未显示)形成电枢1的顶部。

69.该模具还包括两个开口35和36,用于将材料注射到模具中,这两个开口在本文中设置在模腔30中。在本例中,开口35直接进入腔33,开口36直接进入腔室34。更一般地说,优选地,模具的每个开口进入形成一个附接臂5的腔,或至少进入不形成一个支撑臂4的腔,其径向表面12必须具有完美的状态,其结构必须经得起激光雕刻。有利的是,所述开口35和36形成所述电枢1的螺柱22。事实上,螺柱22是电枢1的一部分,对生产精度和机械特性的要求较低,质量较差,特别是相对于支撑臂4。

70.为了使所获得的螺柱22易于作为在印刷电路板上定位部件的工具,有利地,开口35和36布置在平行于方向x1和y1的同一平面上,并沿同一取向,此处平行于方向z1,同时由相同的模腔30承载。

71.从腔31到腔34的环形布置来看,其结果是腔33与开口36沿第一方向仅通过腔31和腔34连通。沿第二方向,所述腔33仅通过所述腔32和所述腔34与所述开口36连通。开口35直接通向腔33。类似地,所述腔34沿第一方向仅通过所述腔32和所述腔33与所述开口35连通。沿第二方向,所述腔34仅通过所述腔31和所述腔33与所述开口35连通。开口36直接通向腔34。

72.在模制时,由于模具为环形形状,规定通过两个开口35和36注入材料,这两个开口是彼此相对的,以获得材料在模具中的正确分布。所述材料的第一部分37通过所述开口35被注入,在注入第一部分37同时,所述材料的第二部分38通过所述开口36被注入。

73.如图3框a所示,材料的部分37的注入导致部分37对腔33的部分侵入,部分37对腔31的完全侵入,部分37对腔34的部分侵入。两个支撑臂4中的一个完全由腔31中的材料的部分37形成。所述材料的部分38的注入导致所述部分38部分侵入所述腔34,所述部分38完全侵入所述腔32,所述部分38部分侵入所述腔33。另一个支撑臂4完全由腔32中的材料的部分38形成。其中一个螺柱22由开口35成型,完全由材料的37部分形成。另一个螺柱22由开口36成型,完全由材料的部分38形成。

74.材料的每一部分37和38延伸到腔33和34,在那里,部分37和38相遇。因此,每个腔33和34作为材料的部分37和38之间的连接腔。在腔33中,材料的部分37和38之间的连接发

生在焊接平面39处。在腔34中,材料的部分37和38之间的连接发生在焊接平面40处。因此,每个臂由注入材料的两部分37和38组合而形成。电枢1,特别是臂4和臂5,是用同一时间注入同一模具的同一材料一体形成的,尽管是两个部分37和38。

75.更一般地说,该模具有利地配置成使得可能的焊接平面39和/或40形成在腔31和32之外,例如在腔33和/或34内。因此,在成品电枢1中,可能的焊接平面位于支撑臂4之外,这为后续旨在形成轨道10的操作提供了相同的所有生产阻力和精度。在本例中,可能的密封表面形成在附接臂5处,附接臂5的质量不如支撑臂4的质量那么关键。

76.一旦按照上述方法制造出电枢1,就用激光雕刻电枢1,如图3中框b和框c所示。具体而言,对于每个支撑臂4,激光雕刻出相应的引发轨道,该引发轨道随后作为形成支撑臂4的导体轨道10的基础。如果希望生产上述辅助导体轨道24,则在该步骤中还按照与用于形成导体轨道10的引发轨道相同的方法形成相应的辅助引发轨道。

77.电枢1的材料特别设计用于通过激光雕刻形成引发轨道50,例如使用任何适当的激光雕刻机51。“激光雕刻机”一词指代例如一种设备,包括激光束的光源、定向激光束的器件(例如一组可定向的反射镜)和聚焦激光束的器件(例如一组透镜)。

78.在材料表面局部使用激光导致形成引发轨道50,该轨道可通过使用激光以任何所需布局绘制。引发轨道50与电枢1表面的其余部分不同之处在于,该引发轨道由有机金属添加剂的激活部分组成,而有机金属添加剂对于电枢1的其余部分处于非激活状态。此外,引发轨道不同于电枢1的表面的其余部分在于,引发轨道形成凹槽,或至少在于,引发轨道具有更磨蚀的表面条件。

79.优选地,有机金属添加剂是由包含金属芯(例如铜芯)的金属复合物形成的,该金属芯在非激活状态下与聚合物塑料材料共价结合。这种有机金属添加剂易于通过局部和选择性地应用适当的激光辐射(例如脉冲红外激光辐射)在电枢表面选择性地激活。为了激活有机金属添加剂,激光辐射会打破复合物,只在受到辐射的地方释放金属芯。更准确地说,激光导致了复合物中的金属还原,然后芯变成了金属形式,这里是金属铜。此外,激光辐射局部加热材料的表面,并通过部分烧蚀聚合物塑料材料造成表面粗糙度的局部增加。

80.对于每个臂4,激光雕刻旨在在臂4上形成引发轨道50,使得引发轨道50具有与所需形成的导体轨道10完全相同的布局。因此,对于每个臂4,引发轨道50设置在臂4的外表面上,特别是仅设置在径向表面12上。引发轨道50螺旋地缠绕臂4,以便形成连续匝,这些匝将在该过程的后续步骤中形成绕组2。

81.为了进行激光雕刻,优先执行两个连续的子步骤,分别如框b和c所示。

82.每个支撑臂4分为侧面52和侧面53,它们分别在引导轨迹l7的两侧相对且相邻。侧面52形成了表面12的一部分,例如一半,而另一侧面53形成了表面12的另一部分。侧面52和侧面53的组合形成整个表面12。例如,两个侧面被臂的中平面4(平行于方向x1和y1)隔开。

83.首先,如框b所示,电枢1被定位成使得侧面52面向激光雕刻机51取向。换句话说,电枢1布置成使得侧面52可以由激光雕刻机51雕刻。在这种取向上,只在第一侧52上进行引发轨道50的第一部分54的激光雕刻。由此雕刻的部分54开始形成引发轨道50的所有匝,通过为每个匝仅形成匝的第一部分,而匝的第二部分保留要被雕刻。半匝雕刻在臂4的侧面52上,如框b所示。一旦侧面52被雕刻,电枢1被重新定位,使侧面53面向激光雕刻机51取向。然后可以将引发轨道50的第二部分55雕刻在侧面53上,从而完成第一部分54,如框c所示。第

二部分55占据侧面53,包括为每个匝形成与由第一部分54形成的部分匹配的部分。两个部分54和55的组合就形成了整个引发轨道50。

84.辅助引发轨道也在其中一个步骤中形成,例如,当电枢位于框c所示的位置时。

85.要从侧面52改变到侧面53,最好是将电枢1翻转,例如由人或机械臂翻转,而激光雕刻机51的位置不改变,除了用于绘制引导器轨道50的激光束的简单取向。

86.优先地,一旦激光雕刻进行,电枢1被清洁,以清除这种操作导致的任何碎片。

87.雕刻的引发轨道50和任何可能的辅助引发轨道都没有充分的导电性来使电气部件工作。由此,对电枢1进行化学处理,以便生长导体轨道。

88.所述化学处理首先包括对引发轨道50进行金属化,以直接在电枢1的表面形成导体轨道10和任何辅助导体轨道24。金属化导致引发轨道的生长,而电枢1表面的其余部分保持电绝缘。

89.术语“金属化”指例如自催化金属化。承载引发轨道的电枢浸泡在含有金属的金属离子的溶液中,希望该金属离子形成导体轨道,例如铜。该溶液包括例如含有金属离子的金属盐,此处为铜离子,用于还原金属离子的还原剂。通过氧化还原反应,金属离子的金属仅沉积在引发轨道上,而不沉积在电枢1表面的其余部分,引发轨道是氧化还原反应的催化剂。通过这种工艺沉积的金属层是通过氧化还原反应沉积更多金属的催化剂。这样,导体轨道通过金属化生长。在机械上,由此形成的导体轨道通过机械锚定到由电枢1的表面的磨蚀特性形成的凸体(由于激光雕刻)而牢固地附接到聚合物塑料材料。

90.优选地,一旦导体轨道通过金属化形成,化学处理包括沉积用于保护导体轨道的饰面层。为此目的,例如使用enig(化学镍浸金)工艺。为此目的,首先通过自催化金属化在导体轨道的自由面(即与电枢1表面相对的面)上施加镍-磷层。这种自催化金属化有利地在铜导体轨道已被钯激活之后执行。然后,施加外部金层,例如通过化学转移。金层防止涂覆导体轨道的氧化,而磷-镍层防止金迁移到铜。

91.在形成导体轨道的化学处理结束时,棒3附接到电枢1,即附接臂5,如图3框d所示。一旦电枢1已模制并涂有导体轨道,该棒在此使用卡扣凸耳18通过卡扣附接。在本例中,为了执行这种附接,通过相对于电枢1沿与方向z1相反的方向移动棒3沿将棒3滑动到臂5上,直到销16被凹口19接收且凸耳18扣入凹槽21。

92.有利地,然后对部件进行抛光。

93.在变型中,可以提供单个支撑臂4可以承载绕组2,没有任何附搪臂5,因此没有任何棒,支撑臂4及其绕组2在整个或大部分引导轨迹l7上延伸。在这种情况下,单个支撑臂4及其绕组将具有环的形状,或至少具有“c”的形状。作为变体,单个支撑臂4承载单个绕组2,单个附接臂5承载单个棒3,附接臂5连接在支撑臂4的两端之间。作为变型,可以提供两个以上的支撑臂4,承载同样多的绕组2,如果合适,还可以提供两个以上的附接臂5,承载同样多的棒3。有利地,沿着引导轨迹l7,两个相继的支撑臂4由承载棒3的附接臂5隔开,每个支撑臂承载相应的绕组2。然而,可提供两个立即紧邻相继的支撑臂4,每个支撑臂承载相应的绕组2。

94.图4所示实施例的电气部件及其制造方法与图1至图3所示实施例的电气部件相同,除了以下所述的不同之处。具体地说,图4的电气部件包括电枢1,两个绕组2,分别由电枢1的两个支撑臂4承载,以及两个棒3,由电枢1的两个附接臂承载。图1至3所示实施例与图

4所示实施例之间的相似元件使用相同的参考标志。

95.与图1至3所示的实施例不同,代替凸耳18,图4所示的实施例提供了每个臂5包括具有双重功能的卡扣凸耳118,确保卡扣配合和相关棒3平行于方向y1的定位。在此,每个卡扣凸耳118对应地与例如设置在棒3的一端14的拐角中的凹口121配合,用于卡扣配合和平行于方向y1的定位。没有必要提供凹槽。每个臂5包括两个凸耳118,在基座20的纵向端部处承载,每个凸耳118沿方向z1延伸。每个棒3具有对应于两个凸耳118的两个凹口121。每个凹口具有平行于方向z1和x1的面,靠在凸耳118上,以便提供与方向y1平行的定位。每个凹口121具有平行于方向x1和y1的面,这样就允许棒3平行于方向z1夹在形成在凸耳118端部的钩与基座20之间,从而实现棒3的卡扣配合。

96.在这样的实施例中,销16和凹口19是不需要的。

97.为了加强棒3的定位,附接臂5有利地包括稳定叶片116,该稳定叶片116通过沿方向z1突出而附接到基座20。叶片116设置在两个凸耳118之间,以便与棒3的中心部分15接触。这样,棒的中心部分15就滑到叶片116和臂5的轭11之间,以便平行于方向x被捕获。优先地,棒3的中心部分15夹在轭11和叶片116之间。叶片116承担了平行于该方向施加到棒3的力的一部分,这降低了凸耳118断裂的风险。

98.图5所示实施例的电气部件及其制造方法与图1至图3所示实施例的电气部件相同,除了以下所述的不同之处。具体地说,图5的电气部件包括电枢1,两个绕组2,分别由电枢1的两个支撑臂4承载,以及两个棒3,由电枢1的两个附接臂承载。图1至3所示实施例与图5所示实施例之间的相似元件使用相同的参考标志。

99.与图1至图3所示的实施例不同,图5所示的实施例提供每个臂5包括保持凸耳218,而不是卡扣凸耳18。每个臂5包括,例如,在基座20的纵向端部处沿方向z1从基座20突出的两个保持凸耳218。棒3的每一端14平行于方向x1定位在一个凸耳218和支撑臂4的轴向表面13之间,棒3滑到凸耳218和轴向表面13之间,优选地没有卡扣。因此,没有必要提供凹槽21或凹口121。

100.在图5所示实施例中,棒3没有凹口19,臂5没有销16。相反,所述臂5有利地包括卡扣凸耳216,该凸耳216与穿过棒3的中心部分15的卡扣开口219配合。卡扣凸耳216有利地设置在凸耳218之间。为了具有良好的机械阻力,例如,通过门225卡扣凸耳216例如附接到基座20,但也可以以类似于图1和图2所示的凸耳18的方式直接从基座20突出。布置在凸耳218之间的门225,进一步提供了类似凸耳218的功能,因为中心部分15滑到门225和轭11之间,使棒3平行于方向x1定位。凸耳218、门225和拱形形状的棒3的组合,与轭11的形状相配合,提供了平行于方向y1的棒的定位。臂5的卡扣凸耳216接收在棒3的开口219中,这通过卡扣将棒3附接到臂5。

101.图6所示实施例的电气部件及其制造方法与图1至图3所示实施例的电气部件相同,除了以下所述的不同之处。具体地说,图6的电气部件包括电枢1,两个绕组2,分别由电枢1的两个支撑臂4承载,以及两个棒3,由电枢1的两个附接臂承载。图1至3所示实施例与图6所示实施例之间的相似元件使用相同的参考标志。

102.与图1至图3所示的实施例不同,图6所示的实施例不提供棒3的任何卡扣,而是提供通过型铆对棒的附接,如下所述。这就简化了棒3和臂5的设计。另一方面,电枢1的材料必须与型铆兼容,即必须是可重新熔化的。应作出规定,例如,电枢1或至少臂5的聚合物塑料

材料是热塑性的。

103.如图6所示,棒3没有凹槽21和凹口19。所述棒3优先具有穿过其中心部分15的型铆孔319,其平行于方向x1穿过棒3。

104.如图6所示,臂5没有凸耳18和销16。所述臂5优先从所述轭11平行于方向x1突出,型铆销316与所述孔319匹配。除了使用基座20和轭11对棒3进行定位外,棒3平行于方向x1使用型铆孔319定位在型铆销316上。

105.为了将棒3组装在电枢1上,对于图6所示的实施例,棒3滑到销316上,销316接收在棒3的孔319中,同时将棒3定位在电枢1的臂5上,例如,棒的边缘17由基座20引导,棒3靠在轭11上。

106.然后,这样定位的棒3通过型铆附接到附接臂5上,这涉及到加热销316,导致电枢材料的局部熔化,从而在销316的端部形成颈部。一旦销316已与其颈部凝固,棒3平行于方向x1夹在颈部和轭11之间。然后将棒3永久地附接到电枢1。

107.这种附接棒3的方法的优点是,棒3和电枢1之间的连接是非常抵抗和不可逆的,并且棒3可以具有与图1到图3所示实施例相同的对称性,因此,在部件的制造过程中,可以无差别地将棒安装在电枢1的一侧或另一侧。

108.为图1至图6所示实施例描述的制造方法可应用于图7所示实施例的电气部件。该电气部件包括两个绕组402和电枢(未显示)。

109.参考标记包括纵向方向x401、横向方向y401和高度方向z401,相互垂直并相对于图7的电气部件的电枢固定。

110.图7所示的部件优先是电流传感器。当导体穿过由部件定义的引导轨迹l407时,导体406的电流的值可以使用电气部件确定,该轨迹具有闭环的形状,此处为圆形,以平行于方向z401的轴线z406为中心。实际中,部件的电枢平行于方向x401和y401在与引导轨迹l407相同且由引导轨迹l407包围的平面内界定出部件的开口407,导体406可通过该开口进行装配。优先地,该部件是rogowski传感器,感应电压取决于流过开口407的电流的变化值。

111.该部件用于连接到用于传感器的电子系统,包括调节电子系统,例如以积分电路的形式。

112.电枢为单件环形,跟随轨迹l407绕轴线z406形成圆冠,与上文所述电枢1的材料完全相同。

113.该部件相对于包括轴线z406且平行于方向y401的平面p406具有对称结构。

114.电枢包括两个支撑臂。电枢没有附接臂,该部件不包括任何棒。

115.对于图7所示的实施例,第一支撑臂形成第一部分,此处为电枢的一半,在平面p406的第一侧沿轨迹l407延伸。另一个支撑臂在平面p406的另一侧对称地延伸。因此,每个支撑臂具有冠的一部分的形状。在本文中,每个支撑臂的横截面为正方形,但可以提供任何所需的横截面形状。支撑臂通过支撑臂的两端相互连接,使得电枢具有绕轴线z406的闭环形状。

116.每个支撑臂接收其中一个绕组402,该绕组402由相应的导体轨道410直接形成在相应支撑臂的表面上。因此,该部件包括两个不同的轨道410,每个轨道410形成与另一个绕组402分离的绕组402。每个导体轨道410的制作方法与图1至6所示部件中的导体轨道10相同。特别是,对于每个绕组402,在有关的支撑臂上进行引发轨道的激光雕刻,以绘制未来导

体轨道410的布局。然后对电枢进行金属化,以便仅在雕刻在支撑臂上的两个引发轨道的位置上形成两个导体轨道。

117.每个导体轨道410螺旋地缠绕其相应的支撑臂,从而形成连续匝,形成有关的绕组402。匝沿轨迹l407依次分布,优先以规则方式分布。每个匝环绕轨迹l407的一部分,因此每个匝402在于平面p406的同一侧上延伸的轨迹的整个部分上延伸。由于每个轨道410直接形成在相应的支撑臂的表面上,它是支撑臂横截面的轮廓,这里是方形的,这决定了每个匝的横截面的几何形状,从而决定了绕组402的包络。

118.在本例中,两个绕组402的匝沿相反方向取向。其中一个绕组402的匝例如沿轨迹l407沿正方向,而另一个绕组的匝在负方向(indirect direction)上。优先地,每个支撑臂为其绕组402形成非磁芯。

119.该部件还包括用于电连接绕组402的器件。第一绕组402具有端子491和端子492,位于绕组402的两端,在平面p406上。第二绕组402在平面p406处具有端子493和端子494。这种不同的端子491至494优先用于通过印刷电路板的轨道连接和布线,该渐件被设计用于定位在该印刷电路板上。

120.提供端子491,例如,用于形成连接到信号处理电路的部件的第一端子。所述端子492连接到形成在所述印刷电路板上的第一返回轨道,所述第一返回轨道在与绕组相反的方向上跟随引导轨迹l407在承载端子492的绕组402下方延伸,直到到达端子493,使得第一返回回路串联连接第一绕组402至第二绕组402。端子494连接到形成于印刷电路板上的第二返回轨道,第二返回轨道在与绕组402相反的方向上跟随引导轨迹l407相对于平面p406与第一返回轨迹对称地在承载端子494的绕组402下方延伸。第二返回轨道的另一端形成所述部件的第二端子。第一绕组402、第一返回轨道、第二绕组102和第二返回轨道因此相互串联。

121.一种制造方法用于制造图7所示的部件,包括电枢的供应或制造(优先通过模制),然后对电枢的支撑臂进行激光雕刻,以便根据未来绕组402的布局形成引发轨道,最后进行化学处理,包括对引发轨道进行金属化,以生长导体轨道410形成绕组402。特别是,与图3框b和c所示的情况一样,通过将部件倒置,激光雕刻图7所示实施例的电枢可分两步进行。

122.以上为一个实施例或变体描述的任何特性都可以为以上描述的其他实施例和变体实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1