微机械加工的机械部件及其制造方法

本发明涉及微机械加工的机械部件及其制造方法。本发明特别涉及但不限于适用于诸如集成电路(ic)测试的应用中的独立式微机械加工探针。

背景技术:

1、微机械加工的机械部件(通常定义为具有至少一个在1μm-100μm范围内的线性尺寸的部件)可用于广泛的应用中。然而,这样的部件的一个关键应用是适合用于诸如集成电路(ic)测试的应用中的微探针。为了测试ic,将探针连接到探针卡上,探针卡用作电子测试系统和半导体晶片之间的接口。探针卡的目的是将晶片上的电路电连接到测试系统。这允许对电路进行晶片级测试和验证。

2、现在越来越需要具有更细探针间距和更高制造精度的探针卡,因为这样可以以更低的成本增加每个晶片的可测试器件的数量,并且还允许在单个器件上增加i/o测试盘,从而允许更详细的测试。此外,新的ic技术要求提高射频(rf)频带中的探针性能和高载流能力(ccc)。

3、为了解决这些问题,人们已经做了一些工作来生产小型探针。例如,wo2005043594公开了两种用于形成光限定的微电触点的不同方法。第一种方法包括由薄的铍-铜扁平材形成探针。各光致抗蚀剂层直接沉积在平面cube合金片的相对表面上。然后光致抗蚀剂层被曝光(使用掩模)和显影,使得多个探针的正像由合金每个表面上的剩余光致抗蚀剂提供。然后对每个表面进行化学(湿法)蚀刻,以便在cube合金中形成多个探针。该技术利用“底切”,其由湿法蚀刻工艺产生,以便产生如图10所示的横截面轮廓。该专利还公开了第二种方法,其中使用光致抗蚀剂和掩模在不锈钢芯轴上形成多个探针的负像。然后使用电铸技术将ni或nico合金镀覆到不锈钢芯轴的暴露区域上,从而在芯轴的暴露表面上形成多个ni或nico探针。这些方法都不适合于将钨形成微探针。此外,第一种方法需要仔细地对准平面cube片的相对表面上的掩模。由于难以精确地对准两组掩模,因此所得到的微探针的形状公差必须很大。

4、然而,制造微机械加工部件的材料对于许多应用是重要的。对于用作微探针,钨具有许多独特的性能。例如,钨具有高导电率,当用作微探针时,其降低了电阻损耗,因此降低了探针自加热(焦耳加热)。对于给定的探针设计,这允许通过更大的电流。另外,钨具有高熔点,允许探头在较高温度下操作。最后,钨是坚硬的,减少了探针的磨损,因此延长了其寿命。

5、然而,要克服的一个重要问题是以前还不可能使用传统的现有技术方法从钨可靠地生产细间距微探针(或其它类似尺寸的微机械加工部件)。制造这种产品主要有三种技术:

6、a.拉丝——虽然可以用拉丝生产钨基零件,但是零件形状的再现性差,制造成本高;

7、b.冲压——可以制造的部件的最小尺寸受限,大约为100微米的部件宽度。该尺寸不适合于许多微机械应用(并且在微探针的情况下,不适合于细间距应用;

8、c.电镀——虽然电镀可以给出良好的几何尺寸控制,但是钨不能电镀。因此,该方法仅适用于更容易电镀的材料,例如镍或钯合金(如上述wo2005043594中所讨论的)。这些材料与钨相比,性能较差。

9、虽然在使用深反应离子蚀刻来制备钨微针方面已经进行了一些工作(参见shenglin等人的报道(2016)-参考文献1),但是该工艺存在许多问题。首先,在该工艺中,使用深反应离子蚀刻来深蚀刻散体钨,以形成直立构件(微针)的阵列。每个微针的长度由蚀刻深度控制。以这种方式,微针必须作为散体材料的延伸部分连接。不可能将得到的微针从散体钨基中分离出来以提供独立的单根微针。因此,使用该方法不可能生产独立的微机械加工部件。此外,该方法使用硬铝掩模来限定微针阵列的形状,其在drie过程中可能存在al再沉积的问题,从而使其不适合于批量生产部件。最后,所得到的微针被描述为具有大约14°的侧壁倾斜角。因此,不可能生产微机械加工部件的某些应用所需的(或有利的)具有垂直或接近垂直的侧壁的部件。

10、本发明是根据上述考虑而设计的。

技术实现思路

1、本发明人已经认识到,通过在微机械加工部件的制造中使用钨层的反应离子蚀刻,可以减少或消除上述一些或全部问题。

2、因此,在第一方面,本发明提供了一种制造一个或多个独立的微机械加工部件的方法,包括以下步骤:

3、提供支撑在载体衬底上的钨基层;

4、施加光致抗蚀剂,通过具有预定形状的掩模将所述光致抗蚀剂曝光,去除部分光致抗蚀剂,从而在所述钨基层上或其上方提供光致抗蚀剂掩模;

5、进行光致抗蚀剂和钨基层的反应离子蚀刻,从而限定一个或多个微机械加工部件;和

6、将所述一个或多个微机械加工部件与所述载体衬底分离。

7、如本文所用,术语“钨基层”用于限定包括、基本上由或由钨(w)组成的层。优选地,钨以50at%或更高的原子百分比存在于层中。换言之,钨优选是钨基层的主要成分。钨可以以60at%或更高,70at%或更高,80at%或更高,90at%或更高,95at%或更高,或99at%或更高的原子百分比存在于层中。任选地,可以存在一个或多个其它元件。例如,钨基层可以是钨基合金,例如钨铼合金(w-re合金)。在本发明方法的某些应用中,特别是在微探针的制造中,使用w-re合金层可能是特别有利的。与纯w微探针相比,w-re微探针由于尖端的较低氧化而显示出随时间降低的接触电阻,尽管与纯w微探针相比其体电导率可以稍微降低。当钨基层是w-re合金时,re的存在量可以为约1at%至约10at%,更优选为约3at%至约5at%。在这样的原子百分比下,re在w中以固溶体形式存在。

8、反应离子蚀刻(rie)是一种干法蚀刻技术,使用化学反应性等离子体从待蚀刻层中去除材料。该化学活性等离子体在低压(真空)下由电磁场产生,来自等离子体的高能离子冲击材料表面并与其反应。rie作为干法蚀刻技术,具有与湿法蚀刻技术相比不同的特性。特别地,由于反应离子的大部分垂直传递,与典型地由湿化学蚀刻技术产生的各向同性轮廓相比,反应离子蚀刻可以产生各向异性的蚀刻轮廓。

9、本发明人已经发现,通过使用rie蚀刻钨,可以以较大规模和相对较低的每部件成本制造独立的微机械加工部件。另外,与钨的微加工的现有技术相比,使用rie可以生产具有光刻精度的微机械加工部件,并且可以在亚微米精度下(例如,当微机械加工部件是微探针、细探针间距和接近垂直的探针侧壁时)实现精细尺寸的部件细节。本发明允许以现有技术(例如上述背景技术部分中讨论的线材挤压或片材冲压工艺)不可能的精度水平制造钨基部件。术语“独立”在本公开中通常用于限定不需要连接到另一结构或不需要由另一结构支撑的部件,尽管在实际使用中,这些部件可以很好地连接到另一结构或由另一结构支撑。它们与非独立式部件形成鲜明对比,非独立式部件由于它们的制造方法或由于不能支撑它们自身重量而必须连接到另一结构或由另一结构支撑。应当理解,虽然根据本发明的微机械加工部件最初被制造为独立部件,但是在随后的使用中,它们可以连接到一个或多个其它部件上或由一个或多个其它部件支撑。

10、钨基层可以被设置为箔层。如本文所用,术语“箔层”是指形成为薄的、独立的金属片的层,通常通过锤击或滚压来制造(虽然其它制造方法也是可能的)。箔层的厚度例如可以在1μm-100μm的范围内,更优选在5μm-50μm的范围内。箔层可以被设置为最初独立的层,其被转移到载体衬底上以支撑在载体衬底上。换言之,箔层可以不直接沉积在载体衬底上。或者,钨基层可以设置为沉积层,任选地通过诸如化学气相沉积(cvd)工艺直接沉积在载体衬底上。

11、与将钨基层设置为沉积层相比,将钨基层设置为箔层是更优选的。设置为箔层的钨基层与使用沉积钨基层相比具有许多优点,包括通过减少处理时间和复杂性而提高制造效率,以及降低处理成本。使用箔钨基层还可以更好地控制层厚度,并且可以使得部件厚度的再现性更佳,从而允许生产多个微加工零件,其中零件的相应厚度基本不变,或者变化量不大(例如,它们相对于所述多个微机械加工部件中的任何其它部件的变化不大于1μm)。

12、该方法可以包括抛光钨基层的步骤。抛光可以在钨基层的一个或两个表面上进行。当钨基层最初作为独立层提供(例如,箔层),钨基层的一个或两个表面(这里定义为该层的主表面)的抛光可以在将钨基层支撑在载体衬底上之前进行。或者,可以进行层的一面(自由面)的“原位”抛光,而钨基层支撑在载体衬底上。

13、在钨基层被设置为箔层的情况下,抛光步骤可能是特别有利的,这是由于由制造工艺产生的箔层倾向于具有高粗糙度,尽管不管钨基层的形式如何,抛光步骤也可能是有利的。例如,轧制的钨箔的初始算术平均粗糙度ra可以是100nm级别,最大峰谷比rt大于1μm。该粗糙度可能在进一步的工艺步骤中导致一些问题,并且附加地或可选地可能影响所得微机械加工部件的机械性能和电性能。抛光钨基层可以减少或避免这样的问题。

14、抛光步骤可以包括一个或多个不同的抛光子步骤,所述抛光子步骤包括研磨步骤和/或化学机械抛光(cmp)步骤中的一个或两个。在优选的方法中,钨基层可以首先经过研磨步骤以去除大部分粗糙度,再使用化学机械抛光(cmp)步骤进行抛光。钨基层的一个或两个主表面可被抛光至表面粗糙度ra为5nm或更小和/或rt为50nm或更小。在一些情况下,钨基层的主表面可以被抛光到表面粗糙度ra低至0.1nm或更小,和/或rt为1nm或更小。表面粗糙度可使用本领域已知的任何常规技术测量,例如使用原子力显微镜(afm)、非接触光学轮廓测量法或接触轮廓测量法。这里,相对于该层的抛光表面定义表面粗糙度。典型地,抛光表面是该层的一个或两个主面。提供具有上述范围内的表面粗糙度的层可以降低在进一步加工过程中制造缺陷的风险。

15、根据该方法生产的微机械加工部件的最终厚度可以部分地由抛光后的钨基层的厚度决定。因此,该方法可包括抛光钨基层以达到预定厚度。

16、微机械加工部件的最终厚度由在进行光致抗蚀剂和钨基层的反应离子蚀刻步骤之前(以及在进行抛光时,在抛光之后)的钨基层的厚度确定。尽管在进行光致抗蚀剂和钨基层的反应离子蚀刻步骤之前的厚度可以是5μm或更大以提供适合用于许多微机电系统(mems)的独立部件,但是该层的厚度并不特别限制。

17、载体衬底的材料没有特别的限制,虽然优选载体衬底包括热膨胀系数cte在钨基层的cte的±10%的范围内的材料。一种适合用于载体衬底的材料是玻璃。另一种材料是硅。优选地,载体衬底是透明的或半透明的。由于可以使用需要透过载体衬底的光的制造步骤,这可以使制造更加容易。

18、钨基层可以粘结到载体衬底上,以及支撑在载体衬底上,例如通过合适的粘合剂。将钨基层结合到载体衬底上可以使钨基层更易处理,并且允许使用更广泛的处理技术进行处理。在使用粘合剂将钨基层粘结到载体衬底上的情况下,优选粘合剂的热膨胀系数cte在钨基层的cte的±10%的范围内。合适的粘合剂的例子包括220和ht-10.11,尽管可以使用任何合适的粘合材料。如果使用的话,粘合剂应该是暂时粘合剂,以允许随后将微机械加工部件从载体衬底上分离。任选地,粘合剂层可以由剥离层组成或包括剥离层,例如uv剥离层。

19、通过提供热膨胀系数cte在钨基层的cte的±10%的范围内的载体衬底和/或粘合剂,可以减少或避免在反应离子蚀刻步骤期间由于加热而在钨基层中产生的应力。优选地,载体衬底和/或粘合剂的热导率也高,以允许热量在蚀刻期间从钨基层转移到粘合剂和/或载体衬底。例如,衬底和粘合剂组合层在90℃下可以具有0.8-1.4wm-1k-1的热导率。这有助于降低在蚀刻期间到达钨基层中的最大温度,因为太高的温度可能导致对钨基层的微结构的不希望的影响。优选地,载体衬底和/或粘合剂在至少高达130℃的温度下是热稳定的,以防止这些材料在高温处理步骤中降解。

20、常规的光刻技术可用于形成光致抗蚀剂掩模。光致抗蚀剂可以被施加在钨基层的表面上或其上方。也就是说,光致抗蚀剂可以直接施加在钨基层上。在光致抗蚀剂直接形成在钨基层上的情况下,去除部分光致抗蚀剂的步骤可以暴露钨基层的至少一部分。可选地或附加地,可以在钨基层上提供一个或多个中间层,并且可以在这样的中间层上直接施加光致抗蚀剂。在这个意义上,这里所用的术语“上方”是指层沉积的方向或顺序,而不是指各层的取向关系。光致抗蚀剂可被施加以仅覆盖钨基层的一部分。或者,可以施加光致抗蚀剂以覆盖整个钨基层。可以基于钨基层的初始厚度和蚀刻选择性来选择光致抗蚀剂并以预定厚度施加。这允许在不通过抗蚀剂掩模蚀刻的情况下对箔进行完全蚀刻。例如,当钨基层的厚度为28μm,且蚀刻选择性为7:1时,光致抗蚀剂的施加厚度应当大于4μm,以允许箔的完全蚀刻而不通过抗蚀剂掩模蚀刻。

21、使用光致抗蚀剂掩模(有时称作“软掩模”)而不是“硬掩模”(例如铝掩模)的优势在于,在反应离子蚀刻过程中降低掩模材料再沉积的风险,确保了该方法在批量生产部件中的更大适用性。

22、光致抗蚀剂可以是正性光致抗蚀剂,也可以是负性光致抗蚀剂。当光致抗蚀剂是正性光致抗蚀剂时,掩模的预定形状基本上对应于一个或多个独立的微机械加工部件的预期形状。当光致抗蚀剂是负性光致抗蚀剂时,掩模的预定形状基本上对应于一个或多个独立的微机械加工部件的预期形状的负像。由此,能够形成适当形状的部件。

23、反应离子蚀刻可以使用任何合适的等离子体进行,例如sf6、cf4、cl2、hbr、o2、h2和/或ch4[参考文献1、2、3]。优选地,使用六氟化硫sf6等离子体进行反应离子蚀刻。钨可以通过以下反应(1)在sf6等离子体中蚀刻:

24、(1) w + sf6 → wf6 + s

25、反应的副产物是六氟化钨(wf6)和硫。wf6具有17.1℃的低沸点。优选地,反应离子蚀刻在大于17.1℃的温度下进行。当rie在高于17.1℃的温度下进行时,蚀刻的wf6副产物立即为气态,并可从蚀刻装置排出,而不会在蚀刻室陶瓷上产生金属沉积的问题,当使用不同材料或在较低温度下进行蚀刻时,可导致蚀刻室陶瓷上的金属沉积。

26、铼可以通过以下反应(2)在sf6等离子体中蚀刻:

27、(2) re + sf6 → ref6 + s

28、虽然也可以形成ref4和ref5,但是ref6是主要的副产物,其沸点为33.7℃。当钨基层是w-re层,优选地,反应离子蚀刻在高于33.7℃的温度下进行。这使得wf6和ref6副产物可以容易从蚀刻装置中排出,因为它们在蚀刻时立即为气态。

29、反应离子蚀刻可以使用bosch工艺(也称为脉冲或时分复用蚀刻)。也就是说,反应离子蚀刻步骤可以包括执行交替的蚀刻和钝化步骤的子步骤。如上所述,六氟化硫(sf6)或任何其它合适的气体可用于蚀刻步骤。钝化步骤包括化学惰性钝化层的沉积,并且可以使用诸如八氟环丁烷(c4f8)的气体进行。每一蚀刻步骤和钝化步骤以交替的方式执行相应的预定时间长度并持续预定数目的周期。蚀刻和钝化步骤的相对时间段将影响所得的蚀刻形状。通常,较短的循环时间将产生具有减少的扇形化的更平滑的蚀刻壁,而较长的蚀刻时间将产生较高的蚀刻速率。本发明人已经发现,提供交替的蚀刻和钝化步骤,蚀刻持续时间在1s-5s的范围内,钝化持续时间在0.005s-0.1s的范围内可以为微机械加工部件提供合适的陡峭和光滑的侧壁。本发明人已经发现,以交替的约3.5s和约0.01s的蚀刻和钝化步骤进行操作可以在蚀刻速度和减小侧壁扇形化之间提供良好的平衡。

30、一旦完成限定微机械加工部件的rie蚀刻,可以从钨基层上去除任何残留的光致抗蚀剂。其可以通过任何合适的方法除去。在将钨基层粘结到载体衬底上的方法中,应选择抗蚀剂剥离剂,以使其不与结合的粘合剂反应而导致微机械加工部件过早脱粘。在一种合适的方法中,载体衬底和钨基层可以在约90℃的温度下浸入抗蚀剂剥离剂如1-甲基-2-吡咯烷酮(nmp)中约5分钟,再用去离子水冲洗约5分钟。

31、将一个或多个微机械加工部件与所述载体衬底分离的步骤可以包括多个子步骤。所述子步骤可以包括:

32、将所述一个或多个微机械加工部件的自由表面粘结到可剥离带上;

33、从所述载体衬底上分离所述微机械加工部件;和

34、从所述可剥离带剥离所述微机械加工部件,以提供所述独立的微机械加工部件。

35、在钨基层使用粘合剂最初粘结到载体层上的情况下,从载体衬底上分离微机械加工部件的步骤可以包括将钨基层从载体衬底上脱粘。这种脱粘可以通过任何合适的方法进行。脱粘可以是激光辅助的。在脱粘之后,可以在清洁步骤中除去残留的粘合剂。

36、本发明人已经发现,在将微机械加工部件与载体衬底分离之前,将微机械加工部件连接到可剥离带上可以更容易地处理微机械加工部件。此外,可以在多个微机械加工部件中保持各个部件之间的相对对准。可剥离带可以是uv剥离切割带。相应地,从带上剥离微机械加工部件的步骤可包括将可剥离带暴露于uv光。合适的切割带的例子包括nitto pf-02或lintec d-511t。优选地,该带是可uv固化的,以便当它们从切割带上移除时不会在最终产品上留下粘合剂。

37、使用第一方面的方法制造的一个或多个独立的微机械加工部件在尺寸、形状或用途上没有特别的限制。本发明人已经发现,该方法特别适合于制造适用于集成电路(ic)测试的微探针,然而,该方法也可应用于微机械加工部件的生产制造,包括但不限于:用于例如手表或无人驾驶飞机的齿轮、微机械加工的医疗工具,以及用于例如硅处理或x射线成像技术的x射线掩模(准直器)。

38、因此,在第二方面,本发明提供了一种可通过第一方面的方法获得或通过第一方面的方法获得的微机械加工部件,其中所述微机械加工部件在垂直于所述微机械加工部件的纵轴的方向上具有基本上正方形或矩形的横截面。优选地,所述微机械加工部件是微探针。

39、术语“基本上正方形”用于限定微机械加工部件或微探针的侧壁为基本上垂直,并且微机械加工部件或微探针的主表面基本上水平。换言之,优选地,微机械加工部件或微探针的侧壁相对于微机械加工部件或微探针的主面以大约90°的角度延伸。由于制造公差,在这方面可能有轻微的变化,但是优选地,微机械加工部件或微探针的侧壁相对于微机械加工部件或微探针的主面以88°至92°的角度延伸,更优选地,相对于微机械加工部件或微探针的主表面以89°至91°的角度延伸。

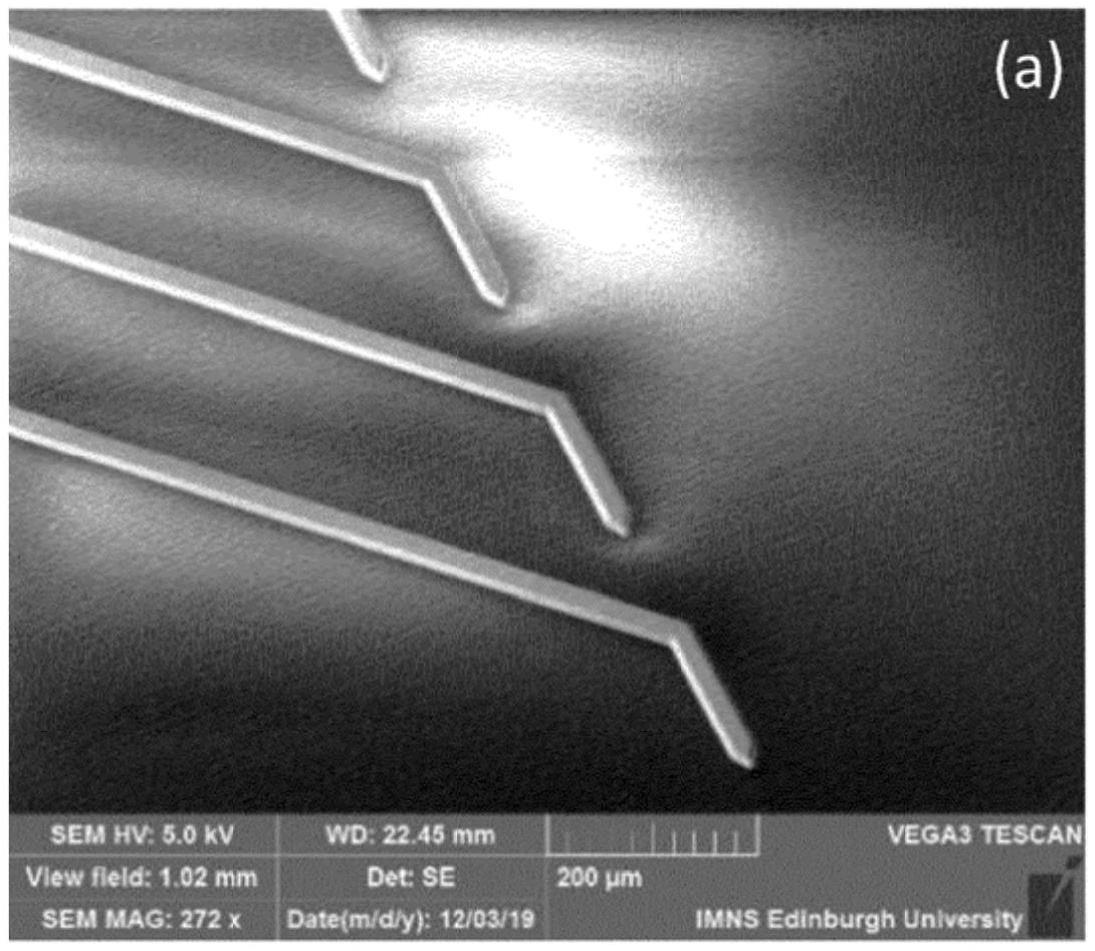

40、在微机械加工部件是微探针的情况下,微探针的宽度可以小于1mm。精确的宽度没有特别的限制,可以选择为适合所需的商业应用。在一些优选的配置中,微探针的宽度为25μm或更小,10μm或更小或5μm或更小。除了初始钨基层的尺寸之外,微探针的长度不受限制。然而,微探针的长度可以在10μm到10mm的范围内。微探针的长度可以是50μm或更长,100μm或更长,500μm或更长,1mm或更长或2mm或更长。对于大多数应用,微探针的长度可以选择在2mm到10mm的范围内。

41、钨基微探针的至少一个表面的表面算术平均粗糙度ra可以为5nm或更小,更优选低至1nm或更小。优选地,钨基微探针的至少两个相对的表面的表面算术平均粗糙度ra为5nm或更小,更优选低至1nm或更小。

42、在第三方面,本发明提供了多个根据第二方面的钨基微探针,其中所述多个微探针中的每一个的各自厚度相对于所述多个微探针中的任何其它微探针的变化不大于1μm。这种多个微探针的厚度均匀性在使用中(例如作为探针卡的一部分)具有如下技术优势:所有微探针进行电接触所需的过驱动力基本上相等。由于在使用过程中没有一个微探针受到过大的压力,这使得测量可再现,并且增加了包括多个微探针的器件的使用寿命。这种多个钨基微探针可以通过根据第一方面的方法制造,其中所述钨基层被设置为箔层。由于箔的厚度基本上决定了所得微机械加工部件的厚度,因此可以减小或消除由同一箔层生产的多个部件上的厚度变化。

43、在第四方面,本发明提供一种探针卡,该探针卡包括多个根据第二方面或第三方面的钨基微探针,其中所述多个微探针的间距为45μm或更小,所述间距定义为在垂直于所述微探针的纵轴的方向上两个相邻微探针的中心之间的距离。间距通常等于单个微探针的总宽度加上相邻微探针之间的间隙的宽度。微探针的宽度可以为25μm或更小,例如10μm或更小,低至约5μm。相邻微探针之间的间隙的宽度没有特别的限制,虽然可以在例如10μm-20μm的范围内。因此,多个钨基微探针的间距可以是45μm或更小,低至约15μm。

44、探针卡可以使用根据第二方面或第三方面的多个钨基微探针以常规方式制造。

45、本发明包括上述方面和优选特征的组合,除非这种组合明显是不允许的或应明确避免的。

- 还没有人留言评论。精彩留言会获得点赞!