一种手机镜片缺陷检测半自动平台及检测方法与流程

1.本发明涉及自动化检测技术领域,尤其涉及一种手机镜片缺陷检测半自动平台以及一种手机镜片缺陷检测方法。

背景技术:

2.随着经济的发展,生活水平的提高,人们的价值观念发生了较大变化,消费者的爱好趋向多样化,追求个性化、特色化,形成了形形色色的细分化、系列化需求。虽然产品的品种多,但是可能存在成套化,系列化特点。

3.传统手机镜片的外观缺陷检测,面对这种小批量多种类的产品检测时,无法在效益与经济两方面做平衡,无法同时兼顾效益与经济两方面的需求,不能在保证检测效率、监测效果的同时,提供小巧、简单、经济的同类产品检测平台。

技术实现要素:

4.针对上述问题,本发明提供了一种手机镜片缺陷检测半自动平台及检测方法,通过上下料模块和运输模块实现手机镜片产品相对于检测模块的流转,且流转系统与检测系统的独立隔离安装方式,使检测系统最大程度避免了振动的影响,有效提高了检测精度,缩短了系统整定时间,通过运输模块的移动使得检测模块能够对手机镜片产品进行逐单元检测,提高了检测的全方位度和精度,保证了产品的良率。

5.为实现上述目的,本发明提供了一种手机镜片缺陷检测半自动平台,包括:设备大板、检测平台、上下料模块、运输模块和检测模块;

6.所述上下料模块包括固定于所述运输模块上,所述运输模块固定于所述设备大板上并可带动所述上下料模块在所述设备大板上移动;

7.所述检测模块固定于所述检测平台上,所述检测平台固定于所述设备大板上;

8.所述上下料模块用于承载待检测的手机镜片产品,所述运输模块按照预设轨迹移动,使得所述上下料模块上承载的手机镜片产品在所述检测模块的检测区域实现逐单元检测;

9.所述检测模块包括相机检测组件、光源组件和多功能支撑组件,所述相机检测组件和所述光源组件固定于所述多功能支撑组件上,所述多功能支撑组件固定于所述检测平台上,所述多功能支撑组件用于调节所述相机检测组件和所述光源组件的高度;

10.所述相机检测组件用于采集所述上下料模块上承载的手机镜片产品的光学图像,所述光源组件用于为所述相机检测组件所要采集图像的手机镜片产品进行打光,根据所述相机检测组件采集的光学图像判断对应手机镜片产品是否存在缺陷。

11.在上述技术方案中,优选地,所述上下料模块包括治具板、水平板和连接板;

12.所述治具板能够放置不同规格的手机镜片产品,所述治具板固定于所述水平板上;

13.所述连接板为l型结构,两组平行设置的所述连接板的上端分别与所述水平板的

两端相连,该两组连接板的底边固定于所述运输模块上。

14.在上述技术方案中,优选地,所述水平板上还设置有光纤放大器,所述光纤放大器设置于所述治具板的边缘,用于检测所述治具板中是否放置有手机镜片产品。

15.在上述技术方案中,优选地,所述运输模块包括轨道支撑板、x轴模组、x轴固定板、y轴模组和承载板;

16.所述轨道支撑板固定于所述设备大板上,所述轨道支撑板的设置方向与所述y轴平行;

17.所述x轴固定板一端滑动连接于所述轨道支撑板上,另一端固定于所述y轴模组上的y轴移动端,所述y轴模组通过所述y轴移动端带动所述x轴固定板沿y轴方向移动;

18.所述x轴模组固定于所述x轴固定板上,所述承载板固定于所述x轴模组的x轴移动端,所述x轴模组通过所述x轴移动端带动所述承载板沿x轴移动;

19.所述连接板的底边固定于所述承载板上。

20.在上述技术方案中,优选地,所述检测平台为龙门支撑架,所述多功能支撑组件包括多功能支撑板、z轴模组固定板和下光源连接板,所述多功能支撑板的侧面为横置u型结构,所述z轴模组固定板固定于所述多功能支撑板的上侧板上,所述下光源连接板固定于所述多功能支撑板的下侧板上;

21.所述相机检测组件包括工业相机和z向调节模组,所述工业相机固定于所述z向调节模组上,所述z向调节模组固定于所述z轴模组固定板上;

22.所述光源组件包括上光源和下光源,所述上光源固定于所述z轴模组固定板上,所述下光源固定于所述下光源连接板上;

23.所述上光源与所述下光源之间留置有检测区域,所述上下料模块上承载的手机镜片产品在所述运输模块的驱动下移动至所述上光源与所述下光源之间的检测区域,所述工业相机的图像采集区域对应所述上光源与所述下光源之间的检测区域。

24.在上述技术方案中,优选地,所述光源组件还包括上光源固定板、上光源调节板、下光源固定板和下光源调节板;

25.所述上光源通过所述上光源固定板固定于所述上光源调节板上,所述上光源调节板连接于所述z轴模组固定板上,以带动所述上光源在z轴方向上微调;

26.所述下光源通过所述下光源固定板固定于所述下光源调节板上,所述下光源调节板连接于所述下光源连接板上,以带动所述下光源在z轴方向上微调。

27.在上述技术方案中,优选地,所述相机检测组件还包括相机固定板、相机承载板和镜头固定板;

28.所述工业相机通过所述相机固定板固定于所述相机承载板上,所述相机承载板固定于所述z向调节模组上的z轴移动端上,所述z向调节模组通过所述z轴移动端带动所述相机检测组件整体在z轴方向上移动;

29.所述工业相机的镜头通过所述镜头固定板固定于所述相机承载板上。

30.在上述技术方案中,优选地,手机镜片缺陷检测半自动平台还包括打点模块,所述打点模块包括标记组件和检测组件;

31.根据所述相机检测组件采集图像得出的手机镜片产品的检测结果,所述标记组件对存在缺陷的手机镜片产品表面进行打点标记,所述检测组件对打点标记后的手机镜片产

品表面的标记效果进行检测,以对打点标记未成功的手机镜片产品进行重新打点标记。

32.本发明还提出一种手机镜片缺陷检测方法,应用于如上述技术方案中任一项公开的手机镜片缺陷检测半自动平台,包括:

33.将待检测的手机镜片产品放置于上下料模块上;

34.通过运输模块带动所述上下料模块移动,使得所述手机镜片产品到达检测模块的检测区域;

35.控制所述运输模块带动所述手机镜片产品相对所述检测区域进行逐单元移动,使得所述检测模块的相机检测组件对所述手机镜片产品进行逐单元检测;

36.通过所述运输模块带动所述上下料模块移动,使得检测完成的手机镜片产品移出所述检测区域。

37.在上述技术方案中,优选地,手机镜片缺陷检测方法还包括:

38.根据所述检测模块对手机镜片产品的检测结果,确定所述手机镜片产品是否存在缺陷;

39.通过机械手将存在缺陷的手机镜片产品抓取至打点模块;

40.通过所述打点模块的标记组件对存在缺陷的手机镜片产品进行打点标记;

41.通过所述打点模块的检测组件对打点完成的手机镜片产品的标记效果进行检测,并将打点标记未成功的手机镜片产品进行重新打点标记。

42.与现有技术相比,本发明的有益效果为:

43.1.实现了手机镜片缺陷检测的半自动化,提高了生产效率;

44.2.能获取手机镜片表面不同位置和不同缺陷的图片,能实现全方位检测;

45.3.设备抗干扰能力强,检测效果波动性小,检测结果的一致性和稳定性好,保证了被检产品的良率;

46.4.该设备调试简单、维护方便。

附图说明

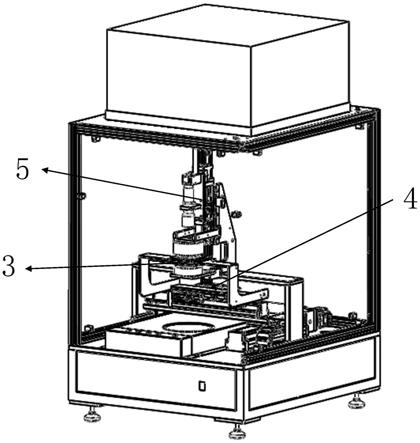

47.图1为本发明一种实施例公开的手机镜片缺陷检测半自动平台的整体结构示意图;

48.图2为本发明一种实施例公开的手机镜片缺陷检测半自动平台的内部结构示意图;

49.图3为本发明一种实施例公开的手机镜片缺陷检测半自动平台的局部结构示意图;

50.图4为本发明一种实施例公开的手机镜片缺陷检测半自动平台的平台结构示意图;

51.图5为本发明一种实施例公开的手机镜片缺陷检测半自动平台的上下料模块结构示意图;

52.图6为本发明一种实施例公开的手机镜片缺陷检测半自动平台的运输模块结构示意图;

53.图7为本发明一种实施例公开的手机镜片缺陷检测半自动平台的检测模块结构示意图;

54.图8为本发明一种实施例公开的手机镜片缺陷检测半自动平台的相机检测组件结构示意图;

55.图9为本发明一种实施例公开的手机镜片缺陷检测半自动平台的多功能支撑组件结构示意图;

56.图10为本发明一种实施例公开的手机镜片缺陷检测半自动平台的打点模块结构示意图;

57.图11为本发明一种实施例公开的手机镜片缺陷检测半自动平台的标记模块结构示意图;

58.图12为本发明一种实施例公开的手机镜片缺陷检测半自动平台的打点检测模块结构示意图。

59.图中,各组件与附图标记之间的对应关系为:

60.1、设备大板;2、检测平台;2、龙门支撑架;21、支撑柱;3、上下料模块;31、治具板;32、水平板;321、光纤放大器;33、连接板;4、运输模块;41、轨道支撑板;42、x轴模组;43、x轴固定板;44、y轴模组;45、承载板;5、检测模块;51、相机检测组件;511、工业相机;512、z向调节模组;513、相机固定板;514、相机承载板;515、镜头固定板;52、光源组件;521、上光源;522、下光源;523、上光源固定板;524、上光源调节板;525、下光源固定板;526、下光源调节板;53、多功能支撑组件;531、多功能支撑板;532、z轴模组固定板;533、下光源连接板;6、打点模块;61、标记模块;611、z向驱动;612、缓冲模块;613、打点笔;614、墨盒;62、打点检测模块;621、打点检测相机;622、检测光源;623、z向滑台。

具体实施方式

61.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

62.下面结合附图对本发明做进一步的详细描述:

63.如图1至图3所示,根据本发明提供的一种手机镜片缺陷检测半自动平台,包括:设备大板1、检测平台2、上下料模块3、运输模块4和检测模块5;

64.上下料模块3包括固定于运输模块4上,运输模块4固定于设备大板1上并可带动上下料模块3在设备大板1上移动;

65.检测模块5固定于检测平台2上,检测平台2固定于设备大板1上;

66.上下料模块3用于承载待检测的手机镜片产品,运输模块4按照预设轨迹移动,使得上下料模块3上承载的手机镜片产品在检测模块5的检测区域实现逐单元检测;

67.检测模块5包括相机检测组件51、光源组件52和多功能支撑组件53,相机检测组件51和光源组件52固定于多功能支撑组件53上,多功能支撑组件53固定于检测平台2上,多功能支撑组件53用于调节相机检测组件51和光源组件52的高度;

68.相机检测组件51用于采集上下料模块3上承载的手机镜片产品的光学图像,光源组件52用于为相机检测组件51所要采集图像的手机镜片产品进行打光,根据相机检测组件51采集的光学图像判断对应手机镜片产品是否存在缺陷。

69.在该实施例中,通过上下料模块3和运输模块4实现手机镜片产品相对于检测模块5的流转,且流转系统与检测系统的独立隔离安装方式,使检测系统最大程度避免了振动的影响,有效提高了检测精度,缩短了系统整定时间,通过运输模块4的移动使得检测模块5能够对手机镜片产品进行逐单元检测,提高了检测的全方位度和精度,保证了产品的良率。

70.具体地,本发明采用手动上下料,手机镜片产品无需中转,与产品接触的材料均采用非硬质材料,在提高检测效率的同时可有效防止产品的二次污染和损伤。检测模块5的检测功能覆盖手机镜片的全区域及目前的各类检测项目。监测过程中,采用被测产品流转、光学系统固定不动的监测方式,所有光学系统集中安装在同一平台,并与运动流转系统分离,使得检测过程中光学系统受外界影响降至最低,大幅度提高检测的效率和稳定性。

71.如图4所示,其中,在半自动平台中,设备大板1锁定在方通机架上,检测平台2通过支撑柱21固定于设备大板1之上。其中,流转系统(包含上下料模块3和运输模块4)固定于设备大板1上,检测系统固定于检测平台2上。由于两个系统隔离安装,流转系统运作产生的振动被支撑柱21所过滤,使检测平台2上的检测系统最大程度避免了振动的影响,有效提高了检测精度,缩短系统整定时间从而提高uph(units per hour,每小时产量)。

72.如图5所示,在上述实施例中,优选地,上下料模块3包括治具板31、水平板32和连接板33;

73.治具板31能够放置不同规格的手机镜片产品,治具板31固定于水平板32上;

74.连接板33为l型结构,两组平行设置的连接板33的上端分别与水平板32的两端相连,该两组连接板33的底边固定于运输模块4上。

75.在该实施例中,可以通过更换不同规格的治具板31来调节料仓的尺寸,从而兼容多种规格的料盘。

76.连接板33是连接运输模块4与上下料模块3的桥梁,通过l形结构巧妙地满足y轴行程的同时避开与检测模块5的干涉,还减少了与操作人员的距离,方便操作人员取放产品。

77.治具板31外形是参考最大产品尺寸设计制作的,其外形能与水平板32很好的结合,内部构造能分别与不同型号规格的手机镜片产品相适应,只需要更换治具板31即可快速实现不同规格产品的检测需求。

78.在上述实施例中,优选地,水平板32上还设置有光纤放大器321,光纤放大器321设置于治具板31的边缘,用于检测治具板31中是否放置有手机镜片产品。

79.如图6所示,在上述实施例中,优选地,运输模块4包括轨道支撑板41、x轴模组42、x轴固定板43、y轴模组44和承载板45;

80.轨道支撑板41固定于设备大板1上,轨道支撑板41的设置方向与y轴平行;

81.x轴固定板43一端滑动连接于轨道支撑板41上,另一端固定于y轴模组44上的y轴移动端,y轴模组44通过y轴移动端带动x轴固定板43沿y轴方向移动;

82.x轴模组42固定于x轴固定板43上,承载板45固定于x轴模组42的x轴移动端,x轴模组42通过x轴移动端带动承载板45沿x轴移动;

83.连接板33的底边固定于承载板45上。

84.具体地,运输模块4是通过x轴模组42与y轴模组44通过轨道支撑板41组成的一个运输平台,通过x轴与y轴模组44的运输将上下料模组里的治具板31中的产品每个小检测单元移动到检测镜头下方,直至检测完所有小检测单元。

85.其中,轨道支撑板41是与y轴平行的轨道支撑,其用销钉与机器大板连接,保证了与y轴的平行精度,最大化减少检测时的位移误差。x轴模组42固定板是固定x轴模组42的,同时使x轴模组42与y轴模组44有机的连接在一起,承载着上下料模块3在水平方向行程内的任意方向移动。

86.如图7所示,在上述实施例中,优选地,检测平台2为龙门支撑架,多功能支撑组件53包括多功能支撑板531、z轴模组固定板532和下光源连接板533,多功能支撑板531的侧面为横置u型结构,z轴模组固定板532固定于多功能支撑板531的上侧板上,下光源连接板533固定于多功能支撑板531的下侧板上;

87.如图8所示,相机检测组件51包括工业相机511和z向调节模组512,工业相机511固定于z向调节模组512上,z向调节模组512固定于z轴模组固定板532上;

88.光源组件52包括上光源521和下光源522,上光源521固定于z轴模组固定板532上,下光源522固定于下光源连接板533上;

89.上光源521与下光源522之间留置有检测区域,上下料模块3上承载的手机镜片产品在运输模块4的驱动下移动至上光源521与下光源522之间的检测区域,工业相机511的图像采集区域对应上光源521与下光源522之间的检测区域。

90.如图9所示,在上述实施例中,优选地,光源组件52还包括上光源固定板523、上光源调节板524、下光源固定板525和下光源调节板526;

91.上光源521通过上光源固定板523固定于上光源调节板524上,上光源调节板524连接于z轴模组固定板532上,以带动上光源521在z轴方向上微调;

92.下光源522通过下光源固定板525固定于下光源调节板526上,下光源调节板526连接于下光源连接板533上,以带动下光源522在z轴方向上微调。

93.在上述实施例中,优选地,相机检测组件51还包括相机固定板513、相机承载板514和镜头固定板515;

94.工业相机511通过相机固定板513固定于相机承载板514上,相机承载板514固定于z向调节模组512上的z轴移动端上,z向调节模组512通过z轴移动端带动相机检测组件51整体在z轴方向上移动;

95.工业相机511的镜头通过镜头固定板515固定于相机承载板514上。

96.具体地,检测模块5是由龙门支撑架2与多功能支撑板531将相机检测模块5、上光源521、下光源522三部分组成在一起的集成模块。在提高空间利用率的同时也减少了不同平台支撑的振动对相机检测组件51的干扰,提高了检测精确度。

97.其中,龙门支撑架2与多功能支撑板531配合支撑起整个检测平台2,其中z轴模组固定板532连接多功能支撑板531与z轴调节模组。上光源521通过上光源固定板523连接在上光源调节板524上,上光源调节板524通过腰圆孔与z轴模组固定板532相连接,能带动上光源521在z轴方向做微调,以获得最佳打光效果。同样地,下光源522通过下光源固定板525连接在下光源调节板526上,下光源调节板526通过腰圆孔与下光源连接板533相连接,能带动下光源522在z轴方向做微调,以获得最佳打光效果。

98.其中,z向调节模组512可以带动整个相机检测单元做z向微调,使相机能精准对焦,成像更加清晰,提高检测精度。相机承载板514是承载相机检测单元的,其与z向调节模组512,相机固定板513,镜头固定板515都是用销钉定位的,能很好的保证相机的垂直度,减

少相机成像变形,提高检测精度。

99.在具体实施过程中,优选地,上光源521和下光源522采用环形光源结构,将工业相机511设置于上光源521的上方,并对应环形光源结构中心,使得待检测的手机镜片产品在运输模块4带动下位于上光源521和下光源522之间留置的检测区域内,下光源522和上光源521对手机镜片产品打光,其上的工业相机511采集手机镜片产品的表面光学图像。

100.如图10所示,在上述实施例中,优选地,手机镜片缺陷检测半自动平台还包括打点模块6,打点模块6包括标记模块61和打点检测模块62;

101.根据相机检测组件51采集图像得出的手机镜片产品的检测结果,标记模块61对存在缺陷的手机镜片产品表面进行打点标记,打点检测模块62对打点标记后的手机镜片产品表面的标记效果进行检测,以对打点标记未成功的手机镜片产品进行重新打点标记。

102.具体地,通过打点模块6的设置,在对手机镜片产品进行检测后,由外置的机械手抓取存在缺陷的手机镜片产品到该打点模块6,通过标记模块61对不合格的手机镜片产品进行打点标记。

103.如图11所示,其中,标记模块61包括z向驱动611、缓冲模块612、打点笔613和墨盒614,z向驱动611由步进电机和无尘电缸组成,可防止运动过程中产生落尘对产品造成二次污染。缓冲模块612安装于z向驱动611上,其上又安装有打点笔613,在z向驱动611的带动下进行上下运动,从而完成打点动作。打点笔613的结构由弹簧和传动轴组成,可以在打点的过程中起到缓冲作用,防止打点笔613对产品及料盘造成伤害。在非打点时间段,打点笔613放置于墨盒614当中,防止打点笔613油墨挥发,延长油墨使用时间。

104.如图12所示,其中,存在缺陷的不合格产品由标记模块61完成打点标记后,再经由打点检测模块62对标记效果进行检测,防止打点未成功导致不合格产品流入后续流程,提高整机设备检测的稳定性。其中,打点检测模块62包括打点检测相机621、检测光源622和z向滑台623,打点检测相机621与检测光源622安装于z向滑台623之上,通过z向滑台623调节检测组件的z向高度,可满足不同产品的检测需求。检测光源622相对于打点检测相机621可以单独自由调节,以获得最佳的打光效果。

105.本发明还提出一种手机镜片缺陷检测方法,应用于如上述实施例中任一项公开的手机镜片缺陷检测半自动平台,包括:

106.将待检测的手机镜片产品放置于上下料模块3上;

107.通过运输模块4带动上下料模块3移动,使得手机镜片产品到达检测模块5的检测区域;

108.控制运输模块4带动手机镜片产品相对检测区域进行逐单元移动,使得检测模块5的相机检测组件51对手机镜片产品进行逐单元检测;

109.通过运输模块4带动上下料模块3移动,使得检测完成的手机镜片产品移出检测区域。

110.在该实施例中,实现了手机镜片缺陷检测的半自动化,提高了生产效率;通过运输模块4的移动使得检测模块5能够对手机镜片产品进行逐单元检测,提高了检测的全方位度和精度,保证了产品的良率。

111.具体地,在实施过程中,具体检测流程如下:

112.第一步:人工将产品放至上下料区;

113.第二步:产品在运输模块4的带动下运动至检测模块5;

114.第三步:检测模块5进行全方位检测,并将参数储存;

115.第四步:全部检测完毕的手机镜片被运输模块4传送至上下料区,等待下一次循环。

116.在上述实施例中,优选地,手机镜片缺陷检测方法还包括:

117.根据检测模块5对手机镜片产品的检测结果,确定手机镜片产品是否存在缺陷;

118.通过机械手将存在缺陷的手机镜片产品抓取至打点模块6;

119.通过打点模块6的标记模块61对存在缺陷的手机镜片产品进行打点标记;

120.通过打点模块6的打点检测模块62对打点完成的手机镜片产品的标记效果进行检测,并将打点标记未成功的手机镜片产品进行重新打点标记。

121.通过该实施例,将存在缺陷和不存在缺陷的手机镜片产品进行分类,实现产品检测后续的挑拣过程,进一步提升整个检测流程的自动化程度。

122.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1