一种非接触式颗粒物粒径分析仪及其应用方法与流程

1.本发明涉及粒径分析仪,尤其涉及一种非接触式颗粒物粒径分析仪及其应用方法。

背景技术:

2.非接触式颗粒物粒径分析仪传感器为非接触式感应设备,仅需把传感器安装在被测管道在线法兰上不需插入烟道,探头长度正常为100mm(自对接法兰端面起算,传感器插入深度不过闸阀阀板位置,但不限于此尺寸),就可以监测到管道内颗粒物浓度和颗粒物粒径的分析仪表。主要用于化工行业、钢铁行业、煤炭行业、石化行业中不易维护或对粒径有测量需求的工况中。例如当颗粒物粒径分析仪发生故障时候,不能停机的工况下维护设备,或者高压、高温、高腐蚀、高浓度、高污染等比较恶劣工况。其主要功能有两点:1、针对不同工况中颗粒物浓度的测量,通过超高的精度和灵敏度可以准确的测量出被测管道内颗粒物的浓度;2、针对不同的工况测量不同需求的颗粒物的粒径,针对不同的工况下对粒径输出的要求不同,颗粒物粒径分析仪有以下几种粒径输出可以选择,针对小粒径的测量范围有0-5um、5-10um,针对大粒径(大于10um)的测量范围有10-20um、0-30um、30-70um的不同粒径选择。其中粒径分析仪输出通道可以输出粒径测量范围内任意三种粒径作为数据传输的选择。

3.颗粒物粒径分析仪除了可以检测被测管道内颗粒物的浓度和所需要测量的粒径基本功能以外,1、还可以通过观察被测管道内颗粒物的浓度,来判断出被测工艺设备的除尘效果和是否发生故障;若在被测工艺设备的入口和出口各安装一台颗粒物粒径分析仪,除了以上的功能外还可以检测工艺除尘设备的除尘效率,更能及时、准确的判断出工艺设备在运行过程中是否发生故障。2、也可以通过观察颗粒物粒径的占比来优化工艺设备,例如,催化剂的加料的量和风量的强度等。

4.其代表性工艺为再生器至三旋分离器的入口和三旋分离器出口至co锅炉的再生烟气工艺设备。

5.在炼油厂现有的催化裂化装置中,大多数都采用的是使用烟气轮机回收其能量。催化裂化装置到再生器出口(三旋分离器的入口位置)烟气中催化剂或者颗粒物的浓度正常为300mg/m3——1000mg/m3,平均粒径约为10-30um,高的甚至可达50um左右。期间根据催化裂化装置生产工艺的要求,来自再生器的烟气经过旋风分离器时,将其中的大颗粒进过筛选、沉降等方式分离出来,其中三旋分离出口的再生烟气中的细小颗粒浓度大约降至200mg/m3以内,且粒径几乎都是细小颗粒约为10um以下。然后经过烟气轮机,保护烟气轮机可以安全长期的运行,不至于因颗粒物的磨损导致叶片受损,从而需要经常停机维护。因此三旋分离器的除尘的效果直接影响烟气轮机的使用周期和使用寿命,是保证工艺能长期平稳运行的重要设施。

6.其中催化裂化装置到再生器过程中的烟气中主要含有的颗粒物为催化剂,且烟气温度为650℃左右,设计压力为0.26mpa;三旋分离器至烟气轮机过程中烟气中的颗粒物主

要含有催化剂,且压力约为0.26,mpa,温度约为300℃。此工艺工况属于高温高压场合,对安装方式和安装要求都有特殊规定,因此,此工艺中对颗粒物粒径和浓度的检测极少有仪表可以使用。

7.目前已有的测量颗粒物浓度和粒径的技术为激光对穿原理测量法,此原理的仪表存在的缺陷:1、由于需要对光,因此使用场合中的烟道不能有大的震动,否则光程对不上,无法测量;2、光线在传播方向上与颗粒物相遇,会被向各个方向散射,在特定方向上光线强度与颗粒物浓度相关,机理复杂、受测量条件影响大;3、仪表测量受水汽影响比较大,因为设备安装在管道根部阀外的法兰面上,仪表的镜片上如果受到冷凝水汽的影响,会发生严重跳变现象,极大部分影响测量的结果;4、污染物附着在镜片上会遮挡光线,影响测量,因此需要定期维护,维护工作量比较大;5、镜头长期受到颗粒物污染、光源、感光元件漂移比较严重。

8.因此,研发一种非接触式颗粒物粒径分析仪及其应用方法,成为本领域技术人员亟待解决的问题。

技术实现要素:

9.本发明是为了解决上述不足,本发明提供了一种非接触式颗粒物粒径分析仪及其应用方法。

10.本发明的上述目的通过以下的技术方案来实现:一种非接触式颗粒物粒径分析仪,包括吹扫装置、信号采集设备、数据分析处理单元和电气连接单元,所述信号采集设备包括传感器和散热器,所述吹扫装置连接至传感器,传感器连接数据分析处理单元,数据分析处理单元连接电气连接单元,电气连接单元连接电源电缆及信号输出电缆。

11.进一步地,所述信号输出电缆包括三路模拟量4-20ma输出端和一路rs485输出端。

12.进一步地,所述传感器由高灵敏静电信号感应材料制成,呈碟状型。

13.进一步地,根据工况不同所述传感器外部可涂有耐磨涂层。

14.进一步地,所述散热器由铝合金材料制成,呈管状,外壁设有散热翅片。

15.进一步地,所述吹扫装置包括一个减压阀和防爆压力控制器,所述减压阀通过进气管连接气源设备,减压阀连接防爆压力控制器,防爆压力控制器通过吹气管道连接至传感器,所述防爆压力控制器连接至电气连接单元。

16.进一步地,所述数据分析处理单元包括三块高精度信号采集与处理的电路板和自主研发的一套专用嵌入软件组成,通过把嵌入软件写入3块电路板内,然后把电路板安装在表壳内的方式集成在一起。

17.进一步地,所述电气连接单元为一防爆接线盒,防爆接线盒内置有电源和信号的端子排。

18.进一步地,所述信号采集设备和数据分析处理单元为一体式设计,把散热器固定在传感器的外法兰面的螺纹上,再把数据采集单元的表壳安装在传感器的外法兰面的螺纹上固定。

19.本发明的应用方法为:在再生器至三旋分离器入口和三旋分离器的出口位置的根部阀门上各安装上一台一体式的颗粒物粒径分析仪,在吹扫装置的入口接入现场的压缩气源,出口接入颗粒物粒径分析仪的吹扫气进口,开通现场压缩气,通过吹扫装置的减压阀调

节吹扫气的压力至0.25mpa。

20.三旋分离器由于在实际应用中起到重大的作用,因此对其的检测尤为关键。若有设备能通过检测设备运行中的某个参数就能第一时间发现三旋分离器发生故障,通知企业及时处理,避免发生更大的事故有着积极有利的作用。但在设备运行总会出现各种问题,因此需要能及时准确的通过仪表检测的参数分析问题产生的原因,好进一步解决问题。

21.针对三旋分离器常发生的问题总结了以下几点:

22.第一,下隔板变形或破碎,原因:1、由于下隔板上、下压差较大导致变形,表现的主要现象为:泄料线上临界流速喷嘴磨损较大,无法限制泄气量;2、三旋分离器进气室气体从单管旋风分管进入后直接到排气管,强行通过集气室排空,表现的主要现象为:下隔板的负压值忽然增大到正常运行的10倍以上,严重超压;

23.第二,单管堵塞或者部分损坏,原因:由于原油预处理不达标,导致烟气中的超细颗粒物发生熔融现象导致结块,因其有较强的粘性导致堵塞。表现的主要现象为:在烟气轮机的叶片或者三旋分离器短管排灰口等部位与较多的硬块状物体;

24.第三,三旋分离器部分失效,原因:再生器烟气尾燃、催化剂热崩破碎、旋风分离器入口烟气粉尘浓度过高导致单管内硬物堵塞等导致失效或者单管泄气量不均匀差异较大。表现的主要现象为:三旋分离器入口浓度过高。

25.以上种种现象均可以通过在三旋分离器的入口和出口各安装一台高精度颗粒物粒径分析仪实时监测三旋分离器入口和出口的粒径、浓度以及除尘效率,通过数据,实时判断出可能会出现的问题以及出现问题后可能出现的原因以及通知相关人员及时维护。

26.本发明与现有技术相比的优点是:

27.目前现有的激光原理的检测仪,安装复杂需要校准光路、量程与精度挂钩且对使用工况有要求,不能应用在有水汽等工况,水汽的出现会引起设备的检测的跳变等问题。

28.非接触式颗粒物粒径分析仪具有以下优点:

29.1、基于流体/统计模型和数字信号处理的颗粒物静电感应测量核心技术,具有超宽的动态量程和超强的抗干扰能力;

30.2、过程烟气温度800℃,过程压力1mpa;

31.3、在满足测量要求的情况下,传感器任何部位无需伸入阀门,可实现在线安装与在线维护;

32.4、非接触式测量,有超高的灵敏度和安全性,在保证测量准确的情况下,不会对工艺有任何影响;

33.5、独特算法,根据同种颗粒物流动电荷感应信号特征,在超高的灵敏度下可实现粒径的测量(0-5um、5-10um、10-20um、0-30um、30-70um);

34.6、能适用于高温、腐蚀、磨损大、震动、潮湿、有水汽冷凝等严酷环境;

35.7、简单、坚固的机械结构,安装简单,维护方便,维护量低;

36.8、传感器材质为在高温下稳定且导电良好的金属材料,例不锈钢316l;

37.9、根据工况不同金属电极对着管道的表面可以镀耐磨涂层,涂层材质可以,但不限于是金属碳化物。

附图说明

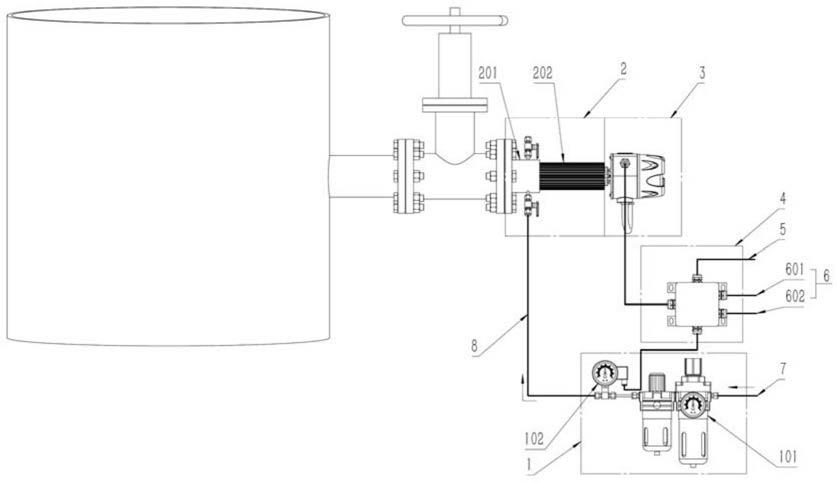

38.图1是本发明的结构示意图。

39.图2是本发明中信号采集设备和数据分析处理单元的立体结构示意图。

40.图3是本发明中信号采集设备的立体结构示意图。

具体实施方式

41.下面结合附图对本发明进一步详述。

42.如图1、图2及图3所示,一种非接触式颗粒物粒径分析仪,包括吹扫装置1、信号采集设备2、数据分析处理单元3和电气连接单元4,所述信号采集设备2包括传感器201和散热器202,所述吹扫装置1连接至传感器201,传感器201连接数据分析处理单元3,数据分析处理单元3连接电气连接单元4,电气连接单元4连接电源电缆5及信号输出电缆6。

43.进一步地,所述信号输出电缆6包括三路模拟量4-20ma输出端601和一路rs485输出端602。

44.进一步地,所述传感器201由高灵敏静电信号感应材料制成,呈碟状型。

45.进一步地,所述传感器201外部可涂有耐磨涂层。

46.进一步地,所述散热器202由铝合金材料制成,呈管状,外壁设有散热翅片。

47.进一步地,所述吹扫装置1包括一个减压阀101和防爆压力控制器102,所述减压阀101通过进气管7连接气源设备,减压阀101连接防爆压力控制器102,防爆压力控制器102通过吹气管道8连接至传感器201,所述防爆压力控制器102连接至电气连接单元4。

48.进一步地,所述数据分析处理单元3包括三块高精度信号采集与处理的电路板和自主研发的一套专用嵌入软件组成,通过把嵌入软件写入3块电路板内,然后把电路板安装在表壳内的方式集成在一起。

49.进一步地,所述电气连接单元4为一防爆接线盒,防爆接线盒内置有电源和信号的端子排。

50.进一步地,所述信号采集设备2和数据分析处理单元3为一体式设计,把散热器202固定在传感器201的外法兰面的螺纹上,再把数据分析处理单元3的表壳安装在传感器201的外法兰面的螺纹上固定。

51.非接触式颗粒物粒径分析仪的原理:

52.非接触式颗粒物粒径分析仪基于静电感应原理,全球独有的非接触颗粒物遥感测量技术,即不需要颗粒物直接接触传感器201,也不需要颗粒物近距离路过传感器201,选用独特的、超高灵敏性碟式电极,当带电颗粒物从探头附近飞过,由于静电感应机理也会造成传感器201上电荷流动,扑捉到颗粒物fa级别的特征信号,可在半米甚至数米之外,感应到颗粒物的流动信息,通过计算分析,便可以得到准确可靠的颗粒物浓度、粒径等物理信息。

53.其中,粒径的信息的判断主要通过独特的、超高灵敏性颗粒物遥感技术采集颗粒物流动过程中频率的信息,通过不同的频率特征,从而得出稳定可靠的颗粒物粒径的信息。

54.本发明的应用方法为:在再生器至三旋分离器入口和三旋分离器的出口位置的根部阀门上各安装上一台一体式的颗粒物粒径分析仪,在吹扫装置1的入口接入现场的压缩气源,出口接入颗粒物粒径分析仪的吹扫气进口,开通现场压缩气,通过吹扫装置1的减压阀101调节吹扫气的压力至0.25mpa。

55.本发明的系统连线:防爆接线盒内的各个端子排上对电源和信号均做了详细标注;颗粒物粒径分析仪供电要求为24vdc,供电通过现场电源接入防爆接线盒内的24vdc端子排实现给仪表供电。

56.本发明的系统数据传输:颗粒物粒径分析仪有3路模拟量4-20ma输出,一路rs485输出,均已外接到防爆接线盒内的端子排上,把信号线接入dcs系统即可实现数据传输。

57.本发明实际应用时的数据解读:

58.使用时,再生器至三旋分离器的入口和三旋分离器出口各安装了一台颗粒物粒径分析仪,通过颗粒物粒径和浓度的检测,对比三旋的除尘效率发现三旋设备发生有单管堵塞和泄漏等问题,及时检测出来。

59.三旋分离器由于在实际应用中起到重大的作用,因此对其的检测尤为关键。若有设备能通过检测设备运行中的某个参数就能第一时间发现三旋分离器发生故障,通知企业及时处理,避免发生更大的事故有着积极有利的作用。但在设备运行总会出现各种问题,因此需要能及时准确的通过仪表检测的参数分析问题产生的原因,好进一步解决问题。

60.非接触式颗粒物粒径分析仪是一款超高精度和超高灵敏度的检测设备,通过在三旋分离器的入口和出口各安装一台颗粒物粒径分析仪检测到的数据,可以通过专业的人员分析从数据中解读出相关的信息。对以下的几组描述做数据分析,但数据的反应不限于以下几组数据的表现形式,应针对不同的工况做分析。

61.1、下隔板变形:当下隔板变形或破碎时,常常的表现形式为单管堵塞甚至部分失效,此时通过安装在三旋分离器的仪表检测出口和入口粉尘浓度,然后做数据曲线比对,当确定工艺没有发生重大改变的情况下,仪表检测的入口浓度和粒径较为正常,但是出口浓度明显高于正常值,且此时出口仪表检测的大于10um粒径的颗粒物也明显偏高,同时结合监测下隔板区域的压力表的压力来判断,若压力明显大于正常运行的5-10倍,则说明此时是因为下隔板变形导致的单管堵塞;

62.2、原油处理不达标导致的单管堵塞:当工艺没有发生重大改变的情况下,此时入口浓度和出口浓度都比正常值偏高,且大于10um粒径的颗粒物明显偏高,大于30um粒径的颗粒物也明显大于正常值,同时在烟气轮机的的叶片或者三旋分离器短管排灰口等部位有较多的硬块状颗粒物,此时可以判断是由于原油处理不达标导致的单管堵塞;

63.3、再生器原因导致三旋分离器部分失效:当工艺没有发生大的改变的情况下,三旋分离器入口的颗粒物浓度高于正常值,且小于10um粒径的颗粒物大于正常值,出口大于10um粒径的颗粒物大于正常值,此时可以判断是由于再生器烟气尾燃、催化剂热崩破碎等原因导致的三旋分离器部分失效。

64.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1