锂电池电芯焊接处箔材断裂的检测方法与流程

1.本发明涉及锂离子电池领域,特别是涉及一种锂电池电芯焊接处箔材断裂的检测方法。

背景技术:

2.焊接是锂离子电池制备的关键工序之一,在焊接工序中常见的问题是焊接连接处的箔材因焊接参数突然波动或者个别来料箔材存在缺陷而出现断裂。

3.目前,较为常见焊接处箔材断裂的检测方式是通过测试锂离子电芯的内阻大小来进行判定,但是锂离子电芯的内阻为毫欧级别,并且实验证明,当叠片式电池出现焊接处箔材断裂的不良现象时,电芯的内阻也仅仅是发生轻微的波动,即使用测量电芯内阻的方法灵敏度和精确度低,难以将焊接处箔材断裂的锂离子电芯完全挑出,存在误判及漏判的风险。

4.焊接处箔材断裂的锂离子电芯一旦出厂流出,客户在使用该电芯组装电池模组时可能会出现电压或者电化学性能不良,更严重的是,异常电池装配到新能源汽车上,汽车在使用过程中也会存在安全隐患。因此,目前业内急需找到一种在不额外增加检测工序的前提下能有效将焊接处箔材断裂的电芯挑出的方法。

技术实现要素:

5.针对现有技术中存在的技术问题,本发明提供一种锂电池电芯焊接处箔材断裂的检测方法,该检测方法通过对待测电芯进行预化成,并采集预化成后的电压数据,根据电压数据判断电芯焊接处的箔材是否存在断裂,该检测方法无需额外增加工序,操作简单,能有效地检测出焊接处箔材断裂的电芯,避免异常电芯流出。

6.一种锂电池电芯焊接处箔材断裂的检测方法,该检测方法包括确立标定电压范围,对待测电芯进行预化成并采集预化成后的电压数据与所述标定电压范围进行对比,所述电压数据的数值减去所述标定电压范围的上限值的差值不小于判定值,则判断所述待测电芯的焊接处箔材发生断裂。

7.进一步地,确立所述标定电压范围,包括:选取一批标定电芯,对所述标定电芯进行预化成处理,采集所述标定电芯完成预化成后的电压,根据所述标定电芯的数量和所述电压得到电压分布图,根据所述电压分布图得到所述标定电压范围。

8.进一步地,以所述标定电芯的数量为横坐标、所述电压为纵坐标建立直角坐标系,将所述标定电芯的数量与所述电压组成的散点绘制在所述直角坐标系中,得到所述电压分布图。

9.进一步地,在所述电压分布图中,处于最低位置散点的所述纵坐标的数值为所述标定电压范围的下限,所述最低位置散点的所述纵坐标的数值加上32-38为所述标定电压范围的上限。

10.进一步地,所述标定电芯的数量不小于500个。

11.进一步地,所述判定值为5。

12.进一步地,焊接处箔材完整的所述待测电芯为正常电芯,所述正常电芯满足:所述正常电芯的电压值处于所述标定电压范围内或者所述正常电芯的电压值超出所述标定电压范围的上限值但两者的差值小于所述判定值。

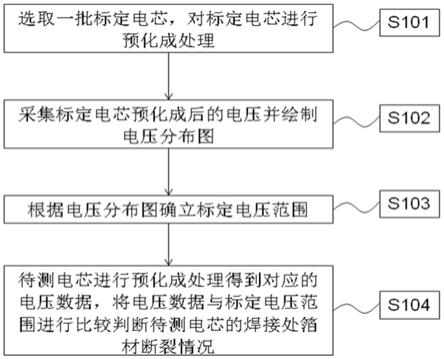

13.进一步地,所述检测方法包括以下步骤:

14.s1:选取一批标定电芯,对所述标定电芯进行预化成处理;

15.s2:采集所述标定电芯预化成后的电压并绘制电压分布图;

16.s3:根据所述电压分布图确立所述标定电压范围;

17.s4:待测电芯进行所述预化成处理得到对应的电压数据,将所述电压数据与所述标定电压范围进行比较判断所述待测电芯的焊接处箔材断裂情况;

18.其中,所述标定电芯与所述待测电芯的规格型号相同。

19.进一步地,在步骤s1中,所述预化成处理的操作包括:所述标定电芯以0.01-0.05c恒流充电至30%荷电状态。

20.进一步地,所述待测电芯为叠片式锂电池电芯。

21.叠片式锂电池电芯的内部结构是由正负极极片交错堆叠而成,极片的堆叠可看作是多个小电池并联,设定固定的充电容量值对电芯进行预化成充电时,如果电芯中个别层级焊接处断裂,其他层级势必会增加充电容量,则异常电芯在未达到设定荷电状态时电压就会超过预化成工艺参数上限值,即可根据待测电芯预化成后的电压值与标定电压范围进行对比判断待测电芯的焊接处箔材断裂情况。

22.相比于现有技术,本发明的技术方案至少存在以下有益效果:该检测方法在锂电池电芯进行预化成的工序中对其焊接处箔材的断裂情况进行检测,操作简单,无需额外增加检测设备也无需额外增加检测工序;该检测方法通过对标定电芯进行预化成确立了标定电压范围,只需采集待测电芯预化成后的电压数据,将该电压数据与标定电压范围进行比较即可判断电芯焊接处的箔材是否存在断裂,能有效地检测出焊接处箔材断裂的电芯,避免异常电芯流出。

附图说明

23.附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制。

24.图1为本发明提供的锂电池电芯焊接处箔材断裂的检测方法的流程图;

25.图2为一实施例提供的电压分布图。

具体实施方式

26.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.为了有效地检测出焊接处箔材断裂的电芯,避免异常电芯流出,本发明提供一种锂电池电芯焊接处箔材断裂的检测方法,该检测方法包括确立标定电压范围,对待测电芯进行预化成并采集预化成后的电压数据与标定电压范围进行对比,电压数据的数值减去标定电压范围的上限值的差值不小于判定值,则判断待测电芯的焊接处箔材发生断裂。如图1所示,该检测方法的具体步骤为:

28.s101:选取一批标定电芯,对标定电芯进行预化成处理;

29.本发明中的标定电芯均为合格品,即其焊接处的箔材均完整。选取不小于500个同一规格型号的叠片式锂电池电芯作为标定电芯,对该标定电芯统一进行预化成处理,电芯预化成是锂电池生产过程中的重要工序,预化成的目的是为了激活锂电池,将其内部正负极物质激活,电芯进行预化成后,负极表面会形成一层固体电解质界面膜(sei膜),sei膜的好坏直接影响锂电池的循环寿命、稳定性、自放电性等电化学性能。

30.行业内对电芯进行预化成处理一般是采用小电流对电芯进行恒流充电至30%的荷电状态,小电流一般是指0.01-0.05c。基于本发明的目的是解决目前生产制造中如何有效地检测电芯焊接处箔材断裂情况的问题,为了让电芯更接近实际生产及应用的状态,电芯的预化成操作按照行业内的常用操作进行,优选地,以0.05c电流对标定电芯进行恒流充电至30%的荷电状态。

31.s102:采集标定电芯预化成后的电压并绘制电压分布图;

32.标定电芯完成预化成后具有一定的电压,采集该电压数据,以标定电芯的数量为横坐标、以该电压为纵坐标建立直角坐标系,将标定电芯的数量与电压组成的散点绘制在直角坐标系中即可得到电压分布图。将采集的电压数据转化为电压分布图能直观地体现电压数据的分布情况,有利于快速找到电压数据的极值以便确定标定电压的范围。

33.s103:根据电压分布图确立标定电压范围;

34.由于电芯自身的差异性和操作工艺存在误差范围等原因,电芯完成预化成后的电压存在合理的波动范围,发明人经过大量试验确定,标定电芯在完成预化成后,对应电压的最大值与最小值之间的差值为32-38,即在电压分布图中,处于最低位置散点的纵坐标的数值为标定电压范围的下限,最低位置散点的纵坐标的数值加上32-38为标定电压范围的上限。

35.s104:待测电芯进行预化成处理得到对应的电压数据,将电压数据与标定电压范围进行比较判断待测电芯焊接处箔材的断裂情况。

36.待测电芯进行与标定电芯相同的预化成处理,得到对应的电压数据,将该电压数据与步骤s103中得到的标定电压范围进行比较即可快速判断出待测电芯的焊接处箔材的断裂情况,发明人经过大量试验发现,判定值为5,当待测电芯预化成后对应的电压值与标定电压范围的上限值的差值大于或等于5时,则该待测电芯为异常电芯,即可判断该电芯焊接处的箔材发生断裂;当待测电芯预化成后对应的电压值处于标定电压范围内或着电压值超过标定范围的上限值但是两者之间的差值小于5,则该待测电芯为正常电芯,即该电芯焊接处的箔材完整,不存在断裂的情况。

37.实施例1

38.确立标定电压范围:选取500个容量设计为50ah、正极累计50层的1000ea的叠片式锂电池电芯作为标定电芯,对标定电池以0.05c恒流充电至30%荷电状态,即以2.5a的电流对标定电芯充电至容量为15ah,采集标定电芯的电压数据,并以标定电芯的数量为横坐标,以采集的电压为纵坐标建立直角坐标系,在建立的直角坐标系中绘制电压分布图,根据该电压分布图确定标定电压的范围,其中,处于最低位置的散点的纵坐标数值为标定电压范围的下限值,处于最高位置的散点的纵坐标数值与最低位置的散点的差值在32-38范围内,则该散点的纵坐标数值为标定电压范围的上限值,否则,选择次高点继续进行验证以确定标定电压范围的上限值。

39.测试待测电芯:选择同规格型号的待测电芯1,以0.05c恒流充电至30%荷电状态并采集对应的电压数据,将该电压数据与标定电压范围的上限值进行比较,若该值处于标定电压范围内或着电压值超过标定范围的上限值但是两者之间的差值小于5,则该待测电芯为正常电芯,其焊接处的箔材不存在断裂的情况;若该值大于标定电压范围的上限值并且差值大于或等于5,则该电芯为异常电芯,其焊接处的箔材发生断裂。

40.实施例2

41.本实施例仅对与标定电芯同规格型号的待测电芯2进行预化成处理并采集对应的电压数据,将该电压数据与实施例1中得到的标定电压范围的上限值进行比较,具体操作步骤及参数与实施例1相同。

42.实施例3

43.本实施例仅对与标定电芯同规格型号的待测电芯3进行预化成处理并采集对应的电压数据,将该电压数据与实施例1中得到的标定电压范围的上限值进行比较,具体操作步骤及参数与实施例1相同。

44.实施例4

45.本实施例仅对与标定电芯同规格型号的待测电芯4进行预化成处理并采集对应的电压数据,将该电压数据与实施例1中得到的标定电压范围的上限值进行比较,具体操作步骤及参数与实施例1相同。

46.实施例5

47.本实施例仅对与标定电芯同规格型号的待测电芯5进行预化成处理并采集对应的电压数据,将该电压数据与实施例1中得到的标定电压范围的上限值进行比较,具体操作步骤及参数与实施例1相同。

48.上述实施例1中的500个标定电芯完成预化成后的电压数据如表1所示,将该电压数据绘制成电压分布图,如图2所示,横坐标为标定电芯的数量,纵坐标为电压值,在电压分布图中,处于最低位置的散点的纵坐标数值为3607.422,处于最高位置的散点的纵坐标数值为3640.277,两者的差值为32.835,满足处于最高位置的散点的纵坐标数值与最低位置的散点的差值在32-38范围内,则标定电压范围为3607.422-3640.277。

49.实施例1-5中待测电芯的电压数据如表2。其中,实施例2的电压值处于标定电压范围内,故实施例2中的待测电芯2为正常电芯,其焊接处的箔材不存在断裂的情况;实施例1的电压值大于标定电压范围的上限值,但是两者的差值为2.493,即两者的差值小于判定值5,故实施例1中的待测电芯1也为正常电芯,其焊接处的箔材不存在断裂的情况;实施例3-5的电压值均大于标定电压范围的上限值,且两者的差值分别为7.723、14.723、18.723,其差值均大于判定值5,则待测电芯3、待测电芯4、待测电芯5均为异常电芯,其焊接处的箔材发生断裂,此外,在异常电芯中,电压与标定电压范围的上限值的差值越大,则表明该电芯中焊接处箔材断裂的层数越多,在实施例3-5中,待测电芯5中焊接处箔材断裂的层数最多。

50.表2实施例1-4中待测电芯的电压数据

51.序号电压mv实施例13642.77实施例23636.673实施例33648

实施例43655实施例53659

52.本发明提供的锂电池电芯焊接处箔材断裂的检测方法具有以下优势:

53.1.该检测方法在锂电池电芯进行预化成的工序中对其焊接处箔材的断裂情况进行检测,操作简单,无需额外增加检测设备也无需额外增加检测工序;

54.2.对标定电芯预化成之后的电压进行采集并将电压数据转换成电压分布图,通过大量的试验确定电压的合理的波动范围,即确认标定电压范围,数据真实可靠,提高了检测方法的精确性;

55.3.通过大量的试验确定及验证了判断待测电芯焊接处箔材是否断裂的标准,有效避免了误判和漏判,提高了检测方法的有效性;

56.4.该检测方法通过对标定电芯进行预化成确立了标定电压范围,只需采集待测电芯预化成后的电压数据,将该电压数据与标定电压范围进行比较即可判断电芯焊接处的箔材是否存在断裂,能有效地检测出焊接处箔材断裂的电芯,避免异常电芯流出。

57.表1标定电芯完成预化成后的电压数据

58.[0059][0060][0061]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实

施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0062]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1