一种用于短轴类零件尺寸的自动检测装置

1.本发明属于机器视觉检测领域,具体涉及一种用于短轴类零件尺寸的自动检测装置。

背景技术:

2.当下有很多激光测量仪,在尺寸检测中虽然有精度高、速度快和非接触式的优点,但是它们相比视觉测量却有以下几点不足:1、市面上很多的一键式测量仪大多是集成好的芯片设计,价格昂贵2、不利于维护。

3.轴类零件在机械中主要用于支撑齿轮、带轮、凸轮以及连杆等传送件,以传递扭矩。工艺结构有键槽、销孔等,其机械尺寸主要包括定形尺寸和定位尺寸,检测一般采用人工测量,检测工作量大,无法做到全检。急需开发一种针对短轴类零件尺寸的自动检测装置。

技术实现要素:

4.为解决现有技术中存在的问题,本发明提出一种用于短轴类零件尺寸的自动检测装置,实现自动化检测。

5.为实现上述目的,本发明的技术方案如下:一种用于短轴类零件尺寸的自动检测装置,其特征在于,包括上位机、检测工作台、伺服电机,可编程控制器,大端面尺寸检测模块a、小端面及轴向尺寸检测模块b、显示屏c;所述大端面尺寸检测模块a位于检测工作台的第一个工位,用来检测短轴类零件的大端面尺寸;所述小端面及轴向尺寸检测模块b位于检测工作台的第二个工位,用来检测短轴类零件的小端面尺寸及轴向尺寸;所述显示屏c主要用来显示各个模块的测量结果;所述上位机用于检测ccd工业相机拍摄的图片,并控制装置中的其他部件。

6.进一步地,上述大端面尺寸检测模块a包括ccd工业相机一、双远心镜头一(1)、环形光源一(2)、平行背光源一(3)、点激光传感器一(4)、点激光传感器二(5),所述环形光源一(2)用于凸显短轴类零件大端面上的细节尺寸特征;所述平行背光源一(3)用于凸显短轴类零件大端面上的边缘轮廓特征;所述点激光传感器用于对工件初始姿态的垂直度进行校正,保证工件的垂直度,便于相机拍摄。

7.进一步地,上述大端面尺寸检测模块a基于以下步骤实现检测:

8.s1.1:ccd工业相机一和双远心镜头一(1)将采集到的图像实时传送给上位机;

9.s1.2:根据draw_rectangle1算子设置感兴趣区域并裁剪实现大端面尺寸特征粗定位,通过灰度化、中值滤波预处理减小图像噪声;

10.s1.3:根据测量特征方头长度(a)、厚度(k),建立计量模型create_metrology_model算子,设置计量对象图像大小set_metrology_model_image_size算子;

11.s1.4:利用add_metrology_object_generic算子将以上测量特征添加到计量模型中,并通过set_metrology_object_param算子设置测量对象的参数;

12.s1.5:用get_metrology_object_result_contour和get_metrology_object_measures算子测量并拟合计量模型中所有计量对象的几何形状;

13.s1.6:根据算子参数,计算并返回方头长度和厚度的测量结果;

14.s1.7:将测量数据传给上位机,在显示屏显示。

15.进一步地,上述小端面及轴向尺寸检测模块b包括ccd相机二、双远心镜头二(8)、ccd相机三、双远心镜头三(11)、环形光源二(9)、环形光源三(12)、平行背光源二(10)、激光位移传感器三(12)、激光位移传感器四(13)、可升降伺服旋转台(14);所述ccd相机二和双远心镜头二(8)用于俯视拍摄短轴类零件的小端面尺寸特征;所述ccd相机三和双远心镜头三(11)用于右视拍摄短轴类零件的轴向尺寸特征;所述激光位移传感器对初始姿态进行校正和对系统原点进行角度校零。

16.进一步地,上述小端面及轴向尺寸检测模块b基于以下步骤实现检测:

17.s2.1:ccd相机二和双远心镜头二(8)拍摄小端面的尺寸特征,从系统原点处可升降伺服旋转台(14)进行间断式旋转,每到达一处测量特征的起始位置时,触发一次ccd相机三和双远心镜头三(11)采集俯视图像;当旋转完毕后,可升降伺服旋转台(14)依据读取的值进行间断式升降,每到达一处测量特征的起始位置时,触发一次ccd相机三和双远心镜头三(11)采集俯视图像;当全部采集完毕后,可升降伺服旋转台停止运动;

18.s2.2:通过draw_rectangle1绘制矩形及gen_rectangle1生成感兴趣区域,对采集的俯视图像进行reduce_domain裁剪操作实现粗定位,通过二值化threshold函数保留图像中感兴趣区域;

19.s2.3:依据s2.2中裁剪的图像,创建模板匹配算子create_shape_model,主要参数为金字塔层数numlevels、模板旋转的起始角度anglestart、搜索时的角度范围angleextent、角度的步长anglestep、最小对比度mincontrast;

20.s2.4:依据图像金字塔搜索的5层模板,用find_shape_model算子寻找最佳模板匹配,设置参数greediness,并返回匹配分值“score”,坐标“row”、“column”和旋转角度“angle”;

21.s2.5:通过dev_display_shape_matching_results算子显示匹配结果,将匹配得到的实例以形状轮廓的形式绘制或标注出来;

22.s2.6:应用卡尺测量算法,同s1.3-s1.6,最终将测量数据传给上位机,在显示屏显示。

23.进一步地,上述小端面及轴向尺寸检测模块b在检测中针对像素级达不到的轴向尺寸特征采用以下方法进行检测:

24.s2.1.1:针对上述s2.1的像素级达不到的轴向尺寸特征,应用亚像素边缘检测算法,利用改进的数学形态学梯度算子来对其边缘点进行粗定位,在像素级上确定边缘点的坐标和方向;

25.改进的数学形态学梯度算子如下:

26.igrad[f]=c1igrad1[f]+c2igrad2[f];

[0027]

其中,c1和c2为权系数,igrad1[f]、igrad2[f]为不同的结构元素相对应的改进形态学梯度,f为原始图像;

[0028]

s2.1.2:根据构造的边缘点向量和参考阈值,zernlike矩算法对边缘点进行亚像

素的重新定位,实现俯视图像的亚像素边缘检测;

[0029]

s2.1.3:根据检测到的亚像素边缘特征,在opencv库利用cv2.findcontours()函数提取边缘轮廓,利用for c in cnts对边缘轮廓进行独立循环,计算当前测量对象的最小包围矩形,调用order_points函数来对矩形框四个顶点顺序排列,通过计算四点相邻之间的欧式距离,来达到测量值的显示。

[0030]

进一步地,上述小端面及轴向尺寸检测模块b在检测中针对超出远心镜头视野的轴长采用以下方法进行检测:

[0031]

s2.2.1:针对超出远心镜头视野的轴长(f),应用图像拼接算法,首先读取多幅图像,对图像进行预处理消除径向畸变;

[0032]

s2.2.2:采用points_foerstner函数寻找两幅俯视图像中相同的特征点,即特征匹配;

[0033]

s2.2.3:采用proj_match_points_ransac函数构建投影矩阵,剔除不正确的匹配点;

[0034]

s2.2.4:采用concat_obj、gen_projective_mosaic函数生成拼接图像后,继续应用卡尺测量算法同s1.3-s1.6,最终将基于拼接的测量数据传给上位机,在显示屏显示。

[0035]

本发明有以下有益效果:

[0036]

1、本发明实现了检测通用性,激光传感器搭配伺服升降旋转台,对短轴类零件的位置度达到很好的兼容;镜头视野保持不变的情况下,测量算法可以同时测量一幅图像中多个尺寸。

[0037]

2、本发明综合运用传统视觉算法和图像拼接算法实现了短轴类零件的尺寸检测,保证了检测的精度和准确率,对产品的质量控制十分有利,大大提高了检测的速度。

附图说明

[0038]

图1是本发明所要进行尺寸检测的短轴类零件特征视图示例一。

[0039]

图2是本发明所要进行尺寸检测的短轴类零件特征视图示例二。

[0040]

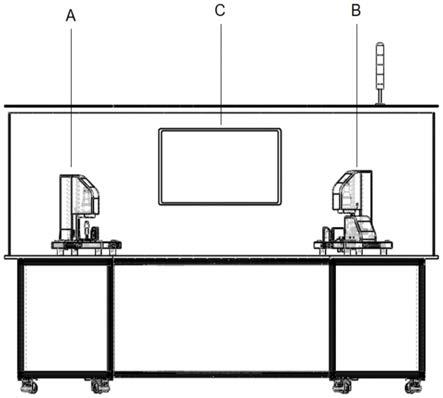

图3是本发明的一种用于短轴类零件尺寸的自动检测装置。

[0041]

图4是本发明的短轴类零件大端面尺寸自动检测装置示意图。

[0042]

图5是本发明的短轴类零件小端面及轴向尺寸自动检测装置示意图。

具体实施方式

[0043]

下面通过实例,并结合附图,对本发明的装置做进一步的描述。

[0044]

如图3所示,本发明为一种用于短轴类零件尺寸的自动检测装置,其特征在于,包括上位机、检测工作台、伺服电机,可编程控制器,大端面尺寸检测模块a、小端面及轴向尺寸检测模块b、上位机显示屏c;所述大端面尺寸检测模块a位于检测工作台的第一个工位,用来检测短轴类零件的大端面尺寸,主要包括方头长度(a)、厚度(k);所述小端面及轴向尺寸检测模块b位于检测工作台的第二个工位,用来检测短轴类零件的小端面尺寸及轴向尺寸,如图1、2所示,主要包括销孔孔径(i)、槽宽(g)、槽长(c)、光轴长度(b)、键槽定位尺寸(d)、销孔定位尺寸(e)等;所述显示屏c主要用来显示各个模块的测量结果;所述上位机用于检测ccd工业相机拍摄的图片,并控制其他装置中的部件。

[0045]

图4是本发明的短轴类零件大端面尺寸检测装置示意图。如图3所示,所述大端面尺寸检测模块a用于检测短轴类零件的大端面尺寸,包括ccd工业相机一、双远心镜头一(1)、环形光源一(2)、平行背光源一(3)、点激光传感器一(4)、点激光传感器二(5)、启动按钮(6)、指示灯(7)。环形光源一(2)用于凸显短轴类零件大端面上的细节尺寸特征;平行背光源一(3)用于凸显短轴类零件大端面上的边缘轮廓特征;ccd工业相机一和远心镜头一(1)有极低的畸变率,平行光照射保证了足够大的景深范围,同时避免了定焦相机拍摄的“近大远小”问题;点激光传感器一(4)和点激光传感器二(5)主要是对工件初始姿态的垂直度进行校正,保证工件的垂直度,便于相机拍摄。

[0046]

作业时,需要先把工件的位置值写入可编程控制器中,同时人工将工件放入工位一的原点处。两只点激光传感器分别装在工件后视图和右视图的方位,共同约束工件的垂直度。如果识别出的值与程序中的值相匹配,则初始姿态定位成功;如果识别出的值与程序中的值不匹配,则初始姿态定位不成功,此时会出现预警,红色指示灯亮起。这时人工将工件恢复到原点,重复以上操作,直至识别值与理论值匹配,绿色指示灯亮起,即完成初始姿态的垂直校正,此时激光传感器传递信号给可编程控制器,触发相机采集图像。

[0047]

作为本发明的优选实施例,本发明中的大端面尺寸检测模块a基于以下步骤实现检测:

[0048]

s1.1:ccd工业相机一和双远心镜头一(1)将采集到的图像实时传送给上位机;

[0049]

s1.2:根据draw_rectangle1算子设置感兴趣区域并裁剪达到对大端面尺寸特征的粗定位,再通过灰度化、中值滤波等预处理减小图像噪声;

[0050]

s1.3:根据测量特征方头长度(a)、厚度(k),建立计量模型create_metrology_model算子,设置计量对象图像大小set_metrology_model_image_size算子;

[0051]

s1.4:通过add_metrology_object_generic将以上测量的几何形状特征“line”添加到计量模型中,并通过set_metrology_object_param算子设置测量对象的参数;

[0052]

s1.5:用get_metrology_object_result_contour和get_metrology_object_measures算子测量并拟合计量模型中所有计量对象的几何形状;

[0053]

s1.6:根据算子参数,计算并返回方头长度和厚度的测量结果;

[0054]

s1.7:将测量数据传给上位机,在显示屏显示。

[0055]

图5是本发明的短轴类零件的小端面尺寸检测装置示意图。作为本发明的优选实施例,如图5所示,小端面及轴向尺寸检测模块b包括ccd相机二和双远心镜头二(8)、ccd相机三和双远心镜头三(11)、环形光源二(9)、环形光源三(12)、平行背光源二(10)、激光位移传感器三(12)、激光位移传感器四(13)、可升降伺服旋转台(14)、指示灯(15)、启动按钮(16);所述ccd相机二和双远心镜头二(8)主要负责俯视拍摄短轴类零件的小端面尺寸特征,包括轴径(j)、(h)等;所述ccd相机三和双远心镜头三(11)主要负责右视拍摄短轴类零件的轴向尺寸特征,如图1、2所示,包括销孔孔径(i)、槽长(c)、槽宽(g)、光轴长度(b)、键槽定位尺寸(d)、销孔定位尺寸(e)等;所述激光位移传感器对初始姿态进行校正和对系统原点进行角度校零。

[0056]

作业时,系统原点是自设定的,根据激光位移传感器读到的宽度值进行设定,设定后系统原点将保持不变,后续旋转的角度值依据系统原点增加;所述可升降伺服旋转台(14)在激光位移传感器获取工件旋转初始位置后,对伺服旋转脉冲进行控制,保证转动角

度的精准。所述指示灯(15):当各个位置标记点的识别值与理论值相匹配,绿灯亮起,执行后续检测程序。若值不匹配,则红灯亮起,此时人工将工件恢复到原点,重复以上操作,直至识别值与理论值匹配,绿色指示等亮起。

[0057]

作为本发明的优选实施例,本发明中的小端面及轴向尺寸检测模块b基于以下步骤实现检测:

[0058]

s2.1:所述启动按钮(16)按下,ccd相机二和双远心镜头二(8)先负责拍摄小端面的尺寸特征,主要包括轴径(j)、(h)等,接着从系统原点处开始可升降伺服旋转台(14)依据读取的角度值进行间断式旋转,每到达一处测量特征(槽宽(g)、槽长(c)、光轴长度(b)、键槽定位尺寸(d)等)的起始位置时,触发一次ccd相机三和双远心镜头三(11)的采集。当旋转完毕后,可升降伺服旋转台(14)依据读取的值进行间断式升降,每到达一处测量特征(销孔孔径(i)、销孔定位尺寸(e))的起始位置时,触发一次ccd相机三和双远心镜头三(11)的采集。当全部采集完毕后,可升降伺服旋转台停止运动;

[0059]

s2.2:通过draw_rectangle1绘制矩形及gen_rectangle1生成感兴趣区域,接着对图像进行reduce_domain裁剪操作以达到粗定位,再通过二值化threshold函数将图像中感兴趣区域保留下来。作为本发明的优选实施例,针对键槽,销孔等测量特征,二值化的上下限为27-125,接着通过connection算子断开连通域,进行特征选择,选取特征为area,将特征选择后得到的图像,进行reduce_domain裁剪操作得到新的图像,将上述图像处理的最终结果作为模板;

[0060]

s2.3:依据s2.2中裁剪的图像,创建模板匹配算子create_shape_model,主要参数为金字塔层数numlevels、模板旋转的起始角度anglestart、搜索时的角度范围angleextent、角度的步长anglestep、最小对比度mincontrast等。作为本发明的优选实施例,在保证匹配精度和效率的同时,设置局部通用的参数值,这里将金字塔层数numlevels设为5,模板旋转的起始角度anglestart设为0、搜索时的角度范围angleextent设为0.79、角度的步长anglestep设为“auto”、最小对比度mincontrast设为“auto”;

[0061]

s2.4:依据图像金字塔搜索的5层模板,用find_shape_model算子寻找最佳模板匹配,作为本发明的优选实施例,设置参数greediness为0.8,并返回匹配分值“score”,坐标“row”、“column”和旋转角度“angle”;

[0062]

s2.5:通过dev_display_shape_matching_results算子显示匹配结果,将匹配得到的实例以形状轮廓的形式绘制或标注出来;

[0063]

s2.6:应用卡尺测量算法,同s1.3-s1.6,最终将测量数据传给上位机,在显示屏显示;

[0064]

作为本发明的优选实施例,小端面及轴向尺寸检测模块b在检测中针对像素级达不到的轴向尺寸特征采用以下方法进行检测:

[0065]

s2.1.1:针对上述s2.1的像素级达不到的轴向尺寸特征,应用亚像素边缘检测算法,利用改进的数学形态学梯度算子来对其边缘点进行粗定位,在像素级上确定边缘点的坐标和方向;

[0066]

改进的数学形态学梯度算子如下:

[0067]

igrad[f]=c1igrad1[f]+c2igrad2[f];

[0068]

其中,c1和c2为权系数,igrad1[f]、igrad2[f]为不同的结构元素相对应的改进形

态学梯度,f为原始图像;

[0069]

s2.1.2:对待检测图像进行预处理,包括滤波、二值化等,接着确定使用的模板大小,根据zernike矩的公式求出各个模板系数,并将预处理的图像与zernike矩模板分别进行卷积,得到zernike矩。根据构造的边缘点向量和参考阈值,zernlike矩算法对边缘点进行亚像素的重新定位,实现图像的亚像素边缘检测。最后计算距离参数l和灰度参数k,根据k和l判断该点是否为边缘点;

[0070]

s2.1.3:根据检测到的亚像素边缘特征,在opencv库利用cv2.findcontours()函数提取边缘轮廓,利用for c in cnts对边缘轮廓进行独立循环,计算当前测量对象的最小包围矩形,调用order_points函数来对矩形框四个顶点顺序排列,通过计算四点相邻之间的欧式距离,来达到测量值的显示。

[0071]

作为本发明的优选实施例,小端面及轴向尺寸检测模块b在检测中针对超出远心镜头视野的轴长采用以下方法进行检测:

[0072]

s2.2.1:针对超出远心镜头视野的轴长(f),应用图像拼接算法,首先读取多幅图像,对图像进行预处理消除径向畸变;

[0073]

s2.2.2:采用points_foerstner函数寻找两幅俯视图像中相同的特征点,即特征匹配;

[0074]

s2.2.3:采用proj_match_points_ransac函数构建投影矩阵,剔除不正确的匹配点;

[0075]

s2.2.4:采用concat_obj、gen_projective_mosaic函数生成拼接图像后,继续应用卡尺测量算法同s1.3-s1.6,最终将基于拼接的测量数据传给上位机,在显示屏显示。

[0076]

以上对本发明及其实施方式进行了描述,并不用于限制本发明,对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何设计、修改、替换等,均属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1