可有效避干扰的砂轮磨削性能测试方法

可有效避干扰的砂轮磨削性能测试方法

1.(一)、技术领域:本发明涉及一种砂轮磨削性能测试方法,特别涉及一种可有效避干扰的砂轮磨削性能测试方法。

2.(二)、

背景技术:

砂轮是多元、多刃、多孔、非均质、硬脆性的工业耗材,在其应用中存在着诸多的不确定性(有效磨粒数量、磨粒几何形状、磨粒磨损程度、磨粒破碎状况、磨粒脱落情况以及砂轮堵塞形态等),再加上砂轮上机时间、先后序次、工作环境等因素,可以说砂轮的磨削性能始终处于动态变化之中,因此,砂轮磨削测试的稳定性、一致性普遍不高。

3.在砂轮设计、配方优选等磨削性能测试中,一直是采用砂轮先后逐片进行磨削试验方法。但是,由于多片砂轮要多次安装、多次修整、多次平衡、多次对刀、多次信息采集等相关流程,致使多片砂轮磨削时间不同、砂轮直径有别、修整工具磨损初态不同、工作环境有别,干扰因素太多、测试效果不理想,难以经一轮次磨削试验客观反映砂轮的真实状况;其次,在磨削试验中,由于砂轮消耗少、测试基准多变、信息采集不同步等因素影响,也会带来较大的测试误差;第三,采用常规测试方法还存在测试效率低,砂轮、试件浪费严重,测试成本高等一系列不理想问题等。因此,采用传统的砂轮磨削性能测试,无法提供科学、准确、合理的磨削有效信息,有待进一步完善与提高。

4.(三)、

技术实现要素:

本发明要解决的技术问题是:提供一种高测试精度和高测试效率的可有效避干扰的砂轮磨削性能测试方法。

5.本发明的技术方案:一种可有效避干扰的砂轮磨削性能测试方法,具体为:步骤1、厚度归一化处理:依据磨床主轴的功率和刚性、砂轮的数量、被磨削的试件的大小和被磨削的试件的难磨程度,对n片砂轮的厚度进行归一化处理,再根据归一化处理的结果将n片砂轮加工到相同的厚度,n为大于等于2的自然数;步骤2、砂轮的安装、修整和平衡:先将n片砂轮安装到同一磨床主轴上,n片砂轮从左到右依次排列在磨床主轴上,为了避免相互干扰,各砂轮之间设置有间隔环;再采用同一修整工具、同一修整方法和同一修整参数对n片砂轮同时进行修整,即通过一次修整实现n片砂轮工作表面的修整,使n片砂轮的工作面全部被修到且被修圆,还使n片砂轮的直径相同,这样便于提高测试精度、降低试验成本;最后,对n片砂轮同时进行在线动平衡,为砂轮的磨削测试奠定良好的砂轮动态工作基础;步骤3、磨削测试前的信息采集:采集n片砂轮修整后的相关信息和试件被磨削前的相关信息;步骤4、对试件的位置进行定位,并根据磨削关注点在磨床上接入相关的传感器;步骤5、磨削测试中的信息采集:启动磨床,n片砂轮磨削试件,传感器跟踪采集n片砂轮磨削时的相关信息;随着磨削的进行,各相关传感器持续跟踪磨削过程,便于后续信息处理、计算;

步骤6、磨削测试后的信息采集:使磨床停止工作,采集磨削后n片砂轮和试件的相关信息,用于后续的数据处理和计算;步骤7、数据处理:依据磨削关注点对步骤3﹑步骤5和步骤6得到的相关信息进行处理,得出n片砂轮的磨削性能测试结果。

6.最后,可依据n片砂轮的磨削性能测试结果对n片砂轮进行排序、优选。

7.步骤2中,n片砂轮同时进行在线动平衡是指n片砂轮整体动平衡。

8.步骤3中,n片砂轮修整后的相关信息为:n片砂轮修整后的直径、表面形貌、粗糙度和色彩,试件被磨削前的相关信息为:试件被磨削前的高度、表面形貌、粗糙度和色彩。

9.步骤4中,对试件的位置进行定位时分两种情况:情况a和情况b;情况a为:将一个试件固定在一个固定水平台上,该试件位于n片砂轮的下面;情况b为:将n个相同的试件固定在一个前后移动的移动水平台上,n个试件分别位于n片砂轮的下面,且n个试件在移动水平台的移动方向上依次间隔设置;步骤5在情况a时,n片砂轮同时磨削一个试件,n片砂轮在该试件上对应的磨削面积相同,传感器同时跟踪采集n片砂轮磨削时的相关信息,该情况主要用于分析磨削比、砂轮表面形貌、试件磨削质量等;步骤5在情况b时,随着移动水平台向前或向后移动,n片砂轮依次磨削各自下面的试件,n片砂轮在各自下面的试件上对应的磨削面积相同,这样便于后续更加细致地区分不同砂轮的磨削信息,该情况主要用于测量磨削力、磨削功率、磨削比、磨削比能、声发射,分析砂轮表面形貌、试件磨削质量等;由于情况b中的n片砂轮之间的磨削时间间隔很短,可以认为是近似进行同时磨削和信息的近似同时跟踪采集。

10.步骤4中,相关的传感器含有力传感器、热传感器、声传感器、光传感器、电传感器和位移传感器。

11.步骤5中,为了实现n片砂轮同时磨削试件,砂轮采用切入磨削方式磨削试件,这样便于分段采集砂轮、试件相关信息,磨削总功率不大于磨床主轴的功率,砂轮磨削时的相关信息含有:磨削力、磨削功率、声发射和磨削温度。

12.步骤6中,磨削后砂轮的相关信息含有:砂轮的表面形貌和磨损量,磨削后试件的相关信息含有:试件的表面形貌、完整性和磨除量。

13.步骤7中,砂轮的磨削性能测试结果含有:磨削力、磨削功率、砂轮消耗量、磨削比、磨削粗糙度、表面质量和磨削比能。

14.本发明的有益效果:1﹑本发明的n片砂轮安装在同一磨床主轴上,n片砂轮的厚度和直径相同,而且n片砂轮在磨削测试前进行了同时修整和同时平衡,在磨削测试中进行了同时磨削(或近似同时磨削)和信息的同时跟踪采集(或信息的近似同时跟踪采集),且n片砂轮磨削的试件的材质相同,因此,本发明避免了不同时间、不同磨削面积、不同试件材质等因素的影响,减少了砂轮磨削测试的整个过程中的干扰因素,提高了砂轮磨削测试的精度。

15.2﹑本发明的n片砂轮同时(或近似同时)进行磨削测试,且一轮次即可测试出n片砂轮的真实状况,与现有技术中逐片进行磨削试验且需多轮次磨削试验才能反映砂轮的真实状况相比,本发明提高了砂轮磨削性能测试的效率、节省了测试材料、减小了污染、降低了测试成本。

16.3﹑由于本发明的n片砂轮是在同样的条件下同时(或近似同时)进行磨削测试的,因此,在多片砂轮评比时,更容易测出孰优孰劣、区分良莠,可用于实验室砂轮设计、配方优选、工艺比对等,应用效果明显。

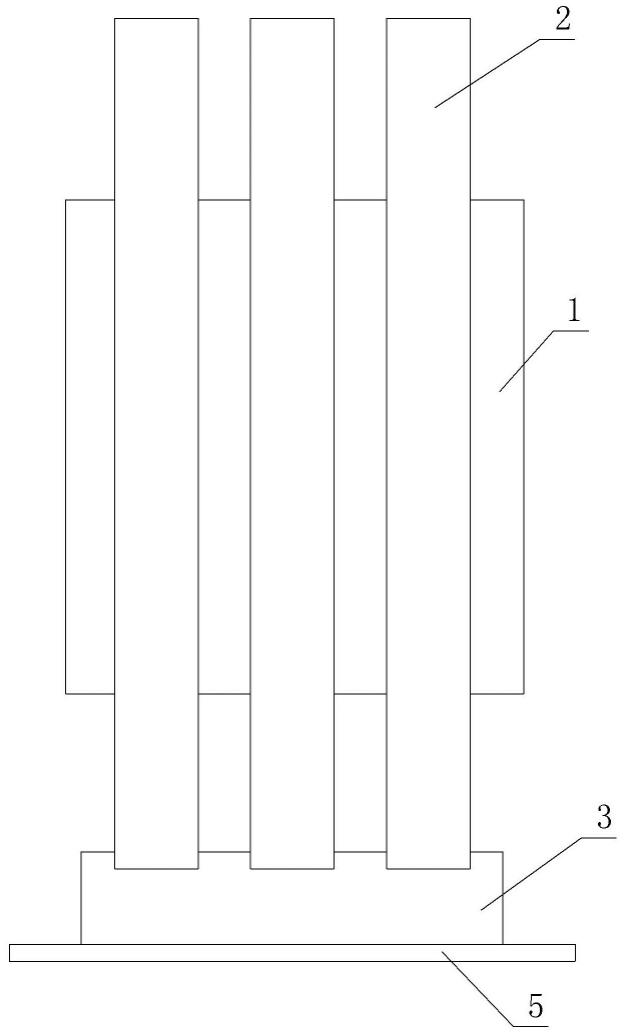

17.(四)、附图说明:图1为砂轮与试件的位置关系示意图之一;图2为砂轮与试件的位置关系示意图之二;图3为图2中俯视时3个试件的位置示意图。

18.(五)、具体实施方式:实施方式一:参见图1,可有效避干扰的砂轮磨削性能测试方法为:步骤1、厚度归一化处理:依据磨床主轴1的功率和刚性、砂轮2的数量、被磨削的试件3的大小和被磨削的试件3的难磨程度,对3片砂轮2(不同配方的sg磨料砂轮)的厚度进行归一化处理,再根据归一化处理的结果将3片砂轮2加工到相同的厚度(8mm);步骤2、砂轮2的安装、修整和平衡:先将3片砂轮2安装到同一磨床主轴1上,3片砂轮2从左到右依次排列在磨床主轴1上,为了避免相互干扰,各砂轮2之间设置有间隔环;再采用同一金刚石修整工具、同一修整方法和同一修整参数对3片砂轮2同时进行修整,即通过一次修整实现3片砂轮2工作表面的修整,使3片砂轮2的工作面全部被修到且被修圆,还使3片砂轮2的直径相同,这样便于提高测试精度、降低试验成本;最后,对3片砂轮2同时进行在线动平衡,为砂轮2的磨削测试奠定良好的砂轮动态工作基础;步骤3、磨削测试前的信息采集:采集3片砂轮2修整后的相关信息和试件3被磨削前的相关信息;步骤4、对试件3的位置进行定位:将试件3固定在一个固定水平台5上,该试件3位于3片砂轮2的下面;然后根据磨削关注点在磨床上接入相关的传感器;步骤5、磨削测试中的信息采集:启动磨床,3片砂轮2同时磨削试件3,3片砂轮2在该试件3上对应的磨削面积相同,传感器同时跟踪采集3片砂轮2磨削时的相关信息;随着磨削的进行,各相关传感器持续跟踪磨削过程,便于后续信息处理、计算;步骤6、磨削测试后的信息采集:使磨床停止工作,采集磨削后3片砂轮2和试件3的相关信息,用于后续的数据处理和计算;步骤7、数据处理:依据磨削关注点对步骤3﹑步骤5和步骤6得到的相关信息进行处理,得出3片砂轮2的磨削性能测试结果。

19.步骤2中,3片砂轮2同时进行在线动平衡是指3片砂轮2整体动平衡,不平衡度<0.24μm。

20.步骤3中,3片砂轮2修整后的相关信息为:3片砂轮2修整后的直径(用激光位移传感器采集)、表面形貌、粗糙度和色彩,试件3被磨削前的相关信息为:试件3被磨削前的高度(用千分尺采集)、表面形貌、粗糙度和色彩。

21.步骤4中,相关的传感器含有力传感器、热传感器、声传感器、光传感器、电传感器和位移传感器。

22.步骤5中,为了实现3片砂轮2同时磨削试件3,砂轮2采用切入磨削方式磨削试件3,这样便于分段采集砂轮2、试件3相关信息,磨削总功率不大于磨床主轴1的功率(25kw),砂

轮2磨削时的相关信息含有:磨削力、磨削功率、声发射和磨削温度。

23.步骤6中,磨削后砂轮2的相关信息含有:砂轮2的表面形貌和磨损量,磨削后试件3的相关信息含有:试件3的表面形貌、完整性和磨除量。

24.步骤7中,砂轮2的磨削性能测试结果含有:磨削力、磨削功率、砂轮消耗量、磨削比、磨削粗糙度、表面质量和磨削比能,经测试,3片砂轮2的磨削比分别是3.5、4.8、5.6,可见,磨削比为5.6的砂轮2最优。

25.实施方式二:参见图2﹑图3,图中编号与实施方式一相同的,代表的意义相同,其工作过程也基本相同,相同之处不重述;本实施方式中的砂轮磨削性能测试方法与实施方式一中的不同之处是:用3个相同的试件4-1﹑试件4-2和试件4-3代替实施方式一中的试件3,并且,对步骤4和步骤5的内容进行如下修改:步骤4、对试件4-1﹑试件4-2和试件4-3的位置进行定位:将试件4-1﹑试件4-2和试件4-3固定在一个前后移动的移动水平台6上,试件4-1﹑试件4-2和试件4-3分别位于3片砂轮2的下面,且试件4-1﹑试件4-2和试件4-3在移动水平台6的移动方向上依次间隔设置;然后根据磨削关注点在磨床上接入相关的传感器;步骤5、磨削测试中的信息采集:启动磨床,随着移动水平台6向前移动,3片砂轮2依次磨削各自下面的试件4-1﹑试件4-2和试件4-3,3片砂轮2在各自下面的试件4-1﹑试件4-2和试件4-3上对应的磨削面积相同,传感器跟踪采集3片砂轮2磨削时的相关信息;这样便于后续更加细致地区分不同砂轮的磨削信息,该情况主要用于测量磨削力、磨削功率、磨削比、磨削比能、声发射,分析砂轮表面形貌、试件磨削质量等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1