基于移动轨迹特征的动态汽车衡作弊检测方法

1.本发明涉及车辆动态称重作弊检测领域,具体涉及基于移动轨迹特征的动态汽车衡作弊检测方法。

背景技术:

2.动态称重系统在解决公路交通运输中频发的超载问题中发挥着重要作用。在实际使用中发现,部分超载车辆以不规范的行车方式通过称台,导致检测出的重量偏轻,严重影响力了动态称重系统的准确性和可靠性。因此。如何检测以及防范司机的主观作弊行为越来越受到重视。

3.目前,已知的作弊行为包括走s形、压边、绕边、拖秤、跳秤、垫钢板等。作弊行为的多样性和复杂性导致对车辆进行作弊检测比较困难。传统的作弊检测方法的检测范围小,适用性差,准确率不高,无法遏制作弊行为的频发。

4.当车辆通过称台时,车轮与称台实际接触,不同行驶方式对应的车轮移动轨迹也存在差异。此外,动态称重系统大多采用一些安装于不同位置的压力传感器采集车辆的重量,一个完整的检测过程得到不同位置的压力传感器的输出电压变化曲线,根据输出电压变化曲线,能够还原车轮的移动轨迹。因此,通过分析移动轨迹的特征,能够对车辆的行驶方式进行识别。

技术实现要素:

5.本发明针对现有技术的不足,提供了基于移动轨迹特征的动态汽车衡作弊检测方法。本发明通过分析称台中不同位置的压力传感器的输出电压变化曲线,计算待测车辆的移动轨迹,再组合同一根车轴的移动轨迹,并计算车轴的移动轨迹特征,结合移动轨迹特征的值和移动轨迹特征识别方法,能够对车轴进行包括压边、绕边、走s形、跳秤、拖秤、垫钢板在内的作弊行为的检测。

6.以下是本发明的技术方案:

7.基于移动轨迹特征的动态汽车衡作弊检测方法的检测步骤为:根据称台中不同位置的压力传感器的输出电压变化曲线,计算得到待测车辆的移动轨迹;将属于同一根车轴的移动轨迹进行组合;分别计算所有车轴的移动轨迹特征的值;根据移动轨迹特征的值和移动轨迹特征识别方法,分别识别待测车辆的各个车轴的行驶方式。

8.所述的移动轨迹,是由一些间距小于某一阈值的接触点构成的轨迹。所述的接触点,是待测车辆的车轮与称台的实际接触面的中心点。

9.所述的移动轨迹特征,包括以下内容:l

il

+l

ir

(i为车轴的编号,下同)与车辆宽度x的差值l

ix

,4l-x与l

il

+l

ir

的差值l

i4l-x

。所述的l

il

,为左移动轨迹与左称台的左边缘的平均距离。所述的l

ir

,为右移动轨迹与左称台的左边缘的平均距离。所述的l,为垂直于行车方向的称台长度,x为车辆宽度。所述的左移动轨迹,为根据左称台的压力传感器的输出电压计算得到的移动轨迹。所述右移动轨迹,为根据右称台的压力传感器的输出电压计算得到的

移动轨迹(若左移动轨迹或右移动轨迹不存在,则对应的l

il

或l

ir

的值为0);左移动轨迹的数量k

il

,右移动轨迹的数量k

ir

(若左移动轨迹或右移动轨迹不存在,则对应的k

il

或k

ir

的值为0);左移动轨迹的前段时长与后段时长的比值r

il

,右移动轨迹的前段时长与后段时长的比值r

ir

。所述的前段时长,是移动轨迹中点与移动轨迹起点的采样时刻之差。所述的后段时长,是移动轨迹终点与移动轨迹中点的采样时刻之差。所述的移动轨迹起点,是移动轨迹的第一个接触点。所述的移动轨迹终点,是移动轨迹的最后一个接触点。所述的移动轨迹中点,是与移动轨迹起点和终点的距离相等的接触点(若左移动轨迹或右移动轨迹不存在,则对应的r

il

或r

ir

的值为1);左移动轨迹长度s

il

,右移动轨迹长度s

ir

。所述移动轨迹长度,为移动轨迹终点与移动轨迹起点的距离之差(若左移动轨迹或右移动轨迹不存在,则对应的s

il

或s

ir

的值为0);左移动轨迹形状p

il

,右移动轨迹形状p

ir

(若左移动轨迹或右移动轨迹不存在,则对应的p

il

或p

ir

的值为直线)。

10.所述的移动轨迹特征识别方法,包含以下步骤:

11.步骤s4-1、初始化i=1;

12.步骤s4-2、将第i根车轴的移动轨迹特征的值与正常行驶时的值进行对比或计算;

13.步骤s4-3、提取对比结果不同或计算结果的差值大于设定阈值的移动轨迹特征;

14.步骤s4-4、若提取的移动轨迹特征的数量等于0,则行驶方式为正常行驶,并跳转步骤s4-10;反之,则下一步;

15.步骤s4-5、若提取的移动轨迹特征中存在k

il

或k

ir

,则行驶方式为绕边,并跳转步骤s4-10;反之,则下一步;

16.步骤s4-6、若提取的移动轨迹特征中存在p

il

或p

ir

,则行驶方式为走s形,并跳转步骤s4-10;反之,则下一步;

17.步骤s4-7、若提取的移动轨迹特征中存在s

il

或s

ir

,则行驶方式为垫钢板,并跳转步骤s4-10;反之,则下一步;

18.步骤s4-8、若提取的移动轨迹特征中存在l

ix

或l

i4l-x

,则行驶方式为压边,并跳转步骤s4-10;反之,则下一步;

19.步骤s4-9、若提取的移动轨迹特征中存在r

il

或r

ir

,如果比值均大于1,则行驶方式为跳秤;如果比值均小于1,则行驶方式为拖秤;

20.步骤s4-10、保存第i根轴的行驶方式,并且i的值加1;

21.步骤s4-11、若i小于或等于车轴数,则跳转步骤s4-2;反之,则下一步;

22.步骤s4-12、输出所有车轴的行驶方式。

23.本发明的有益效果:通过分析车辆的车轮在不同行驶方式下的移动轨迹,并计算车轴的移动轨迹特征的值,能够识别车轴的多种行驶方式;不同车轴分别分析,能够避免将单个车轴的异常行为作为整车的异常行为;根据移动轨迹,还能够计算压边时车轮与称重台面的横向实际接触长度、走s形时车轮的转弯半径、垫钢板时钢板的长度以及跳秤和拖秤时的加速度。

附图说明

24.图1-1为某种轴重式动态称重系统的称台结构示意图;

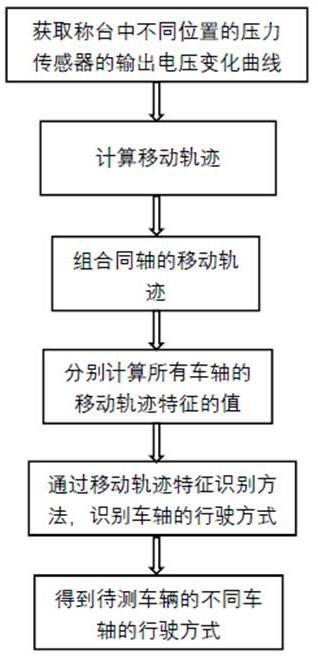

25.图1-2为基于移动轨迹特征的动态汽车衡作弊检测方法的检测流程图;

26.图2-1为第i根车轴处于左侧压边与正常行驶的临界点时的示意图;

27.图2-2为第i根车轴处于右侧压边与正常行驶的临界点时的示意图;

28.图2-3为车轮u以垫钢板通过称台的完整过程的示意图;

29.图2-4为车轴以拖秤和跳秤通过称台时车速随时间变化的示意图;

30.图2-5为第i根车轴正常行驶时的移动轨迹示意图;

31.图2-6为第i根车轴压边行驶时的移动轨迹示意图;

32.图2-7为第i根车轴绕边行驶时的移动轨迹示意图;

33.图2-8为第i根车轴垫钢板行驶时的移动轨迹示意图;

34.图2-9为第i根车轴走s形行驶时的移动轨迹示意图;

35.图2-10为第i根车轴跳秤或拖秤行驶时的移动轨迹示意图。

具体实施方式

36.为了更加清楚地描述本发明的技术方案,结合附图和具体实施方式进行详细说明。

37.如图1-1所示,以某种轴重式动态称重系统的称台结构为例:左称台a1和右称台a2分别位于车道的左侧和右侧;支撑梁b1和b2对称安装于左称台a1的底部的左侧和右侧;支撑梁b3和b4位于右称台a2的底部的左侧和右侧;压力传感器ch0到ch7分别安装于支撑梁b1、b2、b3和b4的两侧。

38.如图1-2所示,基于移动轨迹特征的动态汽车衡作弊检测方法的检测流程图。

39.如图2-1所示,车轮1与称台2的实际接触面的左侧与称台2的左边缘刚好重合,车轴i处于正常行驶和左侧压边行驶的临界点,左移动轨迹s1与称台2的左边缘的平均距离l

il

和右移动轨迹s2与称台2的左边缘的平均距离l

ir

之和等于车辆宽度x。若车轴i向左移动,则为压边行驶,此时,l

il

和l

ir

的值均变小,而x的值不变,计算得到l

ix

=l

il

+l

ir-x《0;若车轴i向右移动,则为正常行驶,此时,l

il

和l

ir

的值均变大,而x的值不变,计算得到l

ix

=l

il

+l

ir-x》0。

40.如图2-2所示,车轮3与称台4的实际接触面的右侧与称台4的右边缘刚好重合,车轴i处于正常行驶和右侧压边行驶的临界点,左移动轨迹s1与称台2的左边缘的平均距离l

il

和右移动轨迹s2与称台2的左边缘的平均距离l

ir

之和等于4l-x,l为垂直于行车方向的称台长度。若车轴i向左移动,则为正常行驶。此时,l

il

和l

ir

的值均变小,而x的值不变,计算得到l

i4l-x

=4l-x-(l

il

+l

ir

)》0;若车轴i向右移动,则为压边行驶。此时,l

il

和l

ir

的值均变大,而x的值不变,计算得到l

i4l-x

=4l-x-(l

il

+l

ir

)《0。

41.结合图2-1和图2-2的分析结果:若x≤l

il

+l

ir

≤4l-x,则车轴i为正常行驶;反之,则车轴i为压边行驶。

42.如图2-3所示,车轮u以垫钢板方式通过称台的完整过程。根据基底压力分布规律:t1为移动轨迹起点的采样时刻,车轮u的圆心在钢板d上的垂直投影与钢板d的最右侧的距离为k1,与钢板d中心的距离为e1,基底压力分布如直角三角形p1所示,此时,称台处于从不受力到受力的临界点,直角三角形p1的横向直角边的长度为3k1;t2为移动轨迹中点的采样时刻,车轮u的圆心在钢板d上的垂直投影位于钢板d的中心;t3为移动轨迹终点的采样时刻,车轮u的圆心在钢板d上的垂直投影与钢板d的最左侧的距离为k3,与钢板中心d的距离

为e3,基底压力分布如直角三角形p3所示,此时,称台处于从受力到不受力的临界点,直角三角形p3的横向直角边的长度为3k3。钢板d的横向长度为b,称台沿行车方向的长度为b。联立下述公式:

[0043][0044]

解得:正常行驶时,b=b,因此,s

il

和s

ir

均为b;垫钢板行驶时,b》b,因此,s

il

和s

ir

均大于b。

[0045]

如图2-4所示,图中(a)为拖秤行驶时的轴速随时间变化的示意图,t

a1

为移动轨迹起点的采样时刻,t

a2

为移动轨迹中点的采样时刻,t

a3

为移动轨迹终点的采样时刻;图中(b)为跳秤行驶时的轴速随时间变化的示意图,t

b1

为移动轨迹起点的采样时刻,t

b2

为移动轨迹中点的采样时刻,t

b3

为移动轨迹终点的采样时刻。拖秤行驶时,轴速不断减小,则t

a3-t

a2

》t

a2-t

a1

,因此,r

il

和r

ir

均小于1;跳秤行驶时,轴速不断增大,则t

b3-t

b2

《t

b2-t

b1

,因此,r

il

和r

ir

均大于1。

[0046]

如图2-5所示,正常行驶时,车轴i的左移动轨迹s1和右移动轨迹s2与左称台的左边缘的平均距离分别为l

il

和l

ir

。此时,移动轨迹特征的值为:l

ix

和l

i4l-x

均大于0;k

il

和k

ir

均为1;s

il

和s

ir

均为b;r

il

和r

ir

均为1;p

il

和p

ir

均为直线。根据移动轨迹特征识别方法,提取的移动轨迹特征的数量为0,对应步骤d,车轴i的行驶方式的识别结果为正常,与图2-5的情况一致。

[0047]

如图2-6所示,压边行驶时,车轴i的左移动轨迹s1和右移动轨迹s2与左称台的左边缘的平均距离分别为l

il

和l

ir

。此时,移动轨迹特征的值为:l

ix

小于0,l

i4l-x

大于0;k

il

和k

ir

均为1;s

il

和s

ir

均为b;r

il

和r

ir

均为1;p

il

和p

ir

均为直线。根据移动轨迹特征识别方法,提取的移动轨迹特征的数量为1,为l

ix

,对应步骤h,车轴i的行驶方式的识别结果为压边,与图2-6的情况一致。

[0048]

如图2-7所示,绕边行驶时,车轴i的右移动轨迹s2与左称台的左边缘的平均距离为l

ir

。此时,移动轨迹特征的值为:l

ix

小于0,l

i4l-x

大于0;k

il

为0,k

ir

为1;s

il

为0,s

ir

为b;r

il

和r

ir

均为1;p

il

和p

ir

均为直线。根据移动轨迹特征识别方法,提取的移动轨迹特征的数量为3,包括l

ix

、k

il

和s

il

,对应步骤e,车轴i的行驶方式的识别结果为绕边,与图2-7的情况一致。

[0049]

如图2-8所示,垫钢板行驶时,车轴i的左移动轨迹s1和右移动轨迹s2与左称台的左边缘的平均距离分别为l

il

和l

ir

,钢板d沿行车方向的长度为b。此时,移动轨迹特征的值为:l

ix

大于0,l

i4l-x

大于0;k

il

和k

ir

均为1;s

il

为b,s

ir

大于b;r

il

为1,r

ir

的取值随钢板与称台沿行车方向的相对位置关系而变化,不确定;p

il

和p

ir

均为直线。根据移动轨迹特征识别方法,提取的移动轨迹特征的数量为2,包括s

ir

和r

ir

,对应步骤g,车轴i的行驶方式的识别结果为垫钢板,与图2-8的情况一致。

[0050]

如图2-9所示,走s形行驶时,车轴i的左移动轨迹s1和右移动轨迹s2与左称台的左边缘的平均距离分别为l

il

和l

ir

。此时,移动轨迹特征的值为:l

ix

大于0,l

i4l-x

大于0;k

il

和k

ir

均为1;s

il

大于b,s

ir

大于b;r

il

和r

ir

的取值随曲线的实际结果而变化,不确定;p

il

和p

ir

均为曲线。根据移动轨迹特征识别方法,提取的移动轨迹特征的数量为6,包括s

il

、s

ir

、r

il

、r

ir

、

p

il

和p

ir

,对应步骤f,车轴i的行驶方式的识别结果为走s形,与图2-9的情况一致。

[0051]

如图2-10所示,跳秤或拖秤行驶时,车轴i的左移动轨迹s1和右移动轨迹s2与左称台的左边缘的平均距离分别为l

il

和l

ir

。从图2-10中无法找出拖秤或跳秤行驶与正常行驶的明显区别,需要结合图2-4。若为跳秤行驶,则移动轨迹特征的值为:l

ix

和l

i4l-x

均大于0;k

il

和k

ir

均为1;s

il

和s

ir

均为b;r

il

和r

ir

均大于1;p

il

和p

ir

均为直线。根据移动轨迹特征识别方法,提取的移动轨迹特征的数量为2,对应步骤i,车轴i的行驶方式的识别结果为跳秤,与假设情况一致。若为拖秤行驶,则移动轨迹特征的值为:l

ix

和l

i4l-x

均大于0;k

il

和k

ir

均为1;s

il

和s

ir

均为b;r

il

和r

ir

均小于1;p

il

和p

ir

均为直线。根据移动轨迹特征识别方法,提取的移动轨迹特征的数量为2,对应步骤i,车轴i的行驶方式的识别结果为拖秤,与假设情况一致。

[0052]

以上所述仅为本发明的较佳实施例,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1