一种奥氏体不锈钢的电解液及其应用的制作方法

1.本发明涉及金相检测技术领域,特别是涉及一种奥氏体不锈钢的电解液及其应用。

背景技术:

2.现场金相检验技术是不取样,直接在设备、元件表面进行金相观察或采集图像分析的检验方法,它通过在现场对待检测面进行磨制、抛光、腐蚀显示出组织后,使用现场金相显微镜进行显微组织观察,或通过现场图像采集设备,或金相复型,观察分析的一种检测方法。

3.奥氏体不锈钢具有良好的力学性能、化学性能、物理性能、辐照性能、工艺性能和经济性能等优点被广泛应用于核电包壳材料、管道、阀门、隔板等大型结构件。核电关键零部件的服役环境极其恶劣,通常是处于高温、高压、强腐蚀、强辐照等复杂环境下。必须要保证核电关键零部件材料高质量、高安全性和超长服役周期的要求,所以检验把关是核设备安全的保障。

4.现场金相检验技术是金相检验扩展应用到现场以及失效分析的重要手段之一,可以说现场金相检验技术是设备从制造到运行的质量安全保障。现场金相检验质量的关键点在于,真实清晰的腐蚀出组织形貌;所以现场使用的腐蚀剂效果直接影响检验质量。

5.目前,针对不锈钢材料,gb/t6394标准中推荐采用10%草酸水溶液电解、60%硝酸水溶液电解或硫酸铜盐酸水溶液腐蚀这三种方法。实际使用情况是:10%草酸水溶液电解这种方法不能显示晶界且腐蚀效果难以把控;60%硝酸水溶液电解,虽显示出晶界,但抑制了组织形貌,而且是一种具有强氧化性、腐蚀性的强酸,会挥发刺激性气味,在使用过程中易对实验人员的健康造成伤害,而现场无任何安全防护更不能使用;硫酸铜盐酸水溶液这种方法腐蚀时,很难把控腐蚀时间和浓度,稍有不慎就造成试样表面整体腐蚀,腐蚀效果差;行业内普遍采用的三氯化铁盐酸水溶液浸蚀,这种方法采用了腐蚀性、挥发性、刺激性极强的盐酸,另外其腐蚀效果并不理想;且硫酸铜盐酸水溶液和三氯化铁盐酸水溶液含卤素元素中的“氯”,会对不锈钢材料造成损伤,在rcc-m标准中明确说明核电关键设备禁止使用含卤素元素的腐蚀剂进行接触。

技术实现要素:

6.针对上述问题,本发明提供了一种奥氏体不锈钢的电解液,该电解液由铬酸和十二烷基苯磺酸钠组成,不含卤素元素,适用于核级不锈钢设备及元件,同时添加了阴离子表面活性剂,使电解液具有湿润吸附功能,使铬酸能够充分停留在待检测面进行腐蚀,实现较好的电解腐蚀效果,得到具有层次感的清晰组织形貌,既能清晰地显示晶界,又能显示有层次的组织形貌,可进行晶粒度精准评级和显微组织观察分析。

7.为了达到上述目的,本发明提供了一种奥氏体不锈钢的电解液,由以下成分组成:质量百分浓度为10%-40%的铬酸和质量百分浓度为4%-10%的十二烷基苯磺酸钠。

8.本发明人在研究过程中发现,因为现场金相腐蚀与实验室的实施场景不同,导致现场金相待检测面没有条件浸泡在电解液中,而在实验室电解腐蚀,待检测面是完全浸入腐蚀液,因此现场金相腐蚀中采用的电解腐蚀液,不仅需要有较好的腐蚀效果,不能含有卤素,还需要能滞留在待检测面上。而铬酸作为一种氧化性酸,其水溶液在室温下性质稳定,不易挥发,无气味。在电解时,铬酸作为电化学反应过程中的氧化剂可将不锈钢表面金属予以溶解,因奥氏体不锈钢晶界上原子排列不规则,具有更高的自由能,所以晶界首先被腐蚀,同时孪晶也具有一定的能量,因此随后孪晶也得到腐蚀,最终奥氏体不锈钢通过铬酸腐蚀,能够得到清晰的晶界及组织形貌。同时,加入十二烷基苯磺酸钠,能使电解腐蚀液具有湿润吸附的功能,同时还有去污功能,使铬酸能够充分停留在待检测面,最终使奥氏体不锈钢电解腐蚀后,得到具有层次感的清晰组织形貌,既能清晰地显示晶界,又能显示有层次的组织形貌,可进行晶粒度精准评级和显微组织观察分析。

9.在其中一个实施例中,所述铬酸和所述十二烷基苯磺酸钠的质量比5.5-6.5:1。

10.本发明还提供了所述电解液在现场金相检测中的应用。

11.本发明还提供了所述电解液在核级奥氏体不锈钢的金相检测中的应用。

12.本发明还提供了所述电解液的配制方法,包括以下步骤:采用三氧化铬和水配制得到所述铬酸后,加入十二烷基苯磺酸钠,搅拌,即得。

13.本发明还提供了一种奥氏体不锈钢的金相检测方法,包括以下步骤:

14.打磨:采用便携式打磨仪,打磨待测部件暴露于外部的外表面,作为待检测面,抛光,清洗;

15.电解:采用所述电解液进行电解。

16.采用上述金相检测方法,无需将待检设备进行切割取样,即可在现场进行金相检测。

17.在其中一个实施例中,所述电解步骤中,电解电压为5-12v,电解电流为2.0-5.0a,电解时间为30-180s。

18.在其中一个实施例中,所述电解步骤中,电解电压为10v,电解电流为4.5a,电解时间为60s。

19.在其中一个实施例中,所述电解包括以下步骤:采用现场电解仪进行电解,将所述电解液倒入电解仪,使电解液充分接触待检测面,进行电解。

20.本发明还提供了所述金相检测方法在现场金相检测中的应用。

21.本发明还提供了所述金相检测方法在核级奥氏体不锈钢的金相检测中的应用。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明的一种奥氏体不锈钢的电解液及其应用,该电解液不含卤素元素,适用于核级不锈钢设备及元件的现场金相检测,使现场电解腐蚀容易操作,且电解效果好,使用后易于清洗,不会对设备及元件造成损伤。该电解液在没有实验室的专业防护措施下操作,也不易对操作人员造成安全隐患,且配方简单易操作,无刺激性气味,不易挥发,能够长期保存并反复使用,既能清晰地显示晶界,又能显示组织形貌,腐蚀效果稳定、具有很好的再现性。

附图说明

24.图1为实施例2的金相照片,呈现sa-965mf316h晶界及有层次的组织形貌;

25.图2为实施例3的金相照片,呈现sa-312mtp 316h晶界及有层次的组织形貌;

26.图3为实施例4的金相照片,呈现sa-479m 316h晶界及有层次的组织形貌;

27.图4为实施例5的金相照片,呈现sa-182mgr.f316晶界及有层次的组织形貌;

28.图5为实施例6的金相照片,呈现sa-182mgr.f304h晶界及有层次的组织形貌;

29.图6为对比例1的金相照片;

30.图7为对比例2的金相照片;

31.图8为对比例3的金相照片;

32.图9为对比例4的金相照片;

33.图10为对比例5的金相照片;

34.图11为对比例6的金相照片。

具体实施方式

35.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

37.定义:

38.现场金相检测:指一种研究金属制件金相学的原位无损检测技术,这种技术无需切割被测物体,只需在被测物体表面进行制样,然后将显微镜吸附于被测物体进行观测,并可通过无线技术采集金相照片。

39.核级奥氏体不锈钢:适用于制造核电设备的各种奥氏体不锈钢的统称。

40.来源:

41.本实施例所用材料和零件如无特殊说明,均为市售来源;实验方法如无特殊说明,均为本领域的常规实验方法。

42.实施例1

43.一种奥氏体不锈钢的电解液。

44.该电解液的配制方法:称取25g的三氧化铬、75ml的蒸馏水,依次将三氧化铬、蒸馏水导入玻璃容器中用玻璃棒搅拌均匀,然后加入5g的十二烷基苯磺酸钠,搅拌均匀,即得。

45.所述电解液包括质量百分浓度为28.10%的铬酸和质量百分浓度为4.76%的十二烷基苯磺酸钠。

46.实施例2

47.一种奥氏体不锈钢的现场金相检测方法。

48.采用材质为sa-965mf 316h的不锈钢作为试样,该sa-965mf 316h的不锈钢为核级奥氏体不锈钢,采用便携式打磨配合磨砂纸粗磨、细磨,再用金刚石喷雾剂进行机械抛光,

将抛光后的试样外表面作为待检测面,然后用无水乙醇清洗干净,用现场电解仪pti-330d进行电解腐蚀,先将实施例1制备得到的电解液导入电解液供给瓶,电极连接电池,将阳极阴极分别连接试样的待检测面,捏动电解液供给瓶,使电解液充分接触待检测面,进行电解,采用的电解参数为:电压10v、电流4.5a、电解时间为60s;然后依次用流动水和无水乙醇冲洗、吹干,在金相显微镜下观察,能够看到清晰的晶界,同时也能显示有层次的奥氏体组织形貌,可进行晶粒度精准评级和显微组织观察分析。

49.进行晶粒度检测,结果为:截点法检测结果为4级,面积法检测结果为4级,对比法检测结果为4级,标准规定的三种检测方法检测结果高度一致。组织为奥氏体和少量碳化物,如图1所示。

50.实施例3

51.一种奥氏体不锈钢的现场金相检测方法。

52.采用材质为sa-312mtp 316h的不锈钢作为试样,该sa-312mtp 316h的不锈钢为核级奥氏体不锈钢,检测方法和实施例2相同。

53.进行晶粒度检测,结果为:截点法检测结果为5级,面积法检测结果为5级,对比法检测结果为5级,标准规定的三种检测方法检测结果高度一致。组织为奥氏体和少量碳化物,如图2所示。

54.实施例4

55.一种奥氏体不锈钢的现场金相检测方法。

56.采用材质为sa-479m 316h的不锈钢作为试样,该sa-479m 316h的不锈钢为核级奥氏体不锈钢,检测方法和实施例2相同。

57.进行晶粒度检测,结果为:截点法检测结果为3.5级,面积法检测结果为3.5级,对比法检测结果为3.5级,标准规定的三种检测方法检测结果高度一致。组织为奥氏体和少量碳化物,如图3所示。

58.实施例5

59.一种奥氏体不锈钢的现场金相检测方法。

60.采用材质为sa-182mgr.f316的不锈钢作为试样,该sa-182mgr.f316的不锈钢为核级奥氏体不锈钢,检测方法和实施例2相同。

61.进行晶粒度检测,结果为:截点法检测结果为3级,面积法检测结果为3级,对比法检测结果为3级,标准规定的三种检测方法检测结果高度一致。组织为奥氏体和少量碳化物,如图4所示。

62.实施例6

63.一种奥氏体不锈钢的现场金相检测方法。

64.采用材质为sa-182mgr.f304h的不锈钢作为试样,该sa-182mgr.f304h的不锈钢为核级奥氏体不锈钢,检测方法和实施例2相同。

65.进行晶粒度检测,结果为:截点法检测结果为3级,面积法检测结果为3级,对比法检测结果为3级,标准规定的三种检测方法检测结果高度一致。组织为奥氏体和少量碳化物,如图5所示。

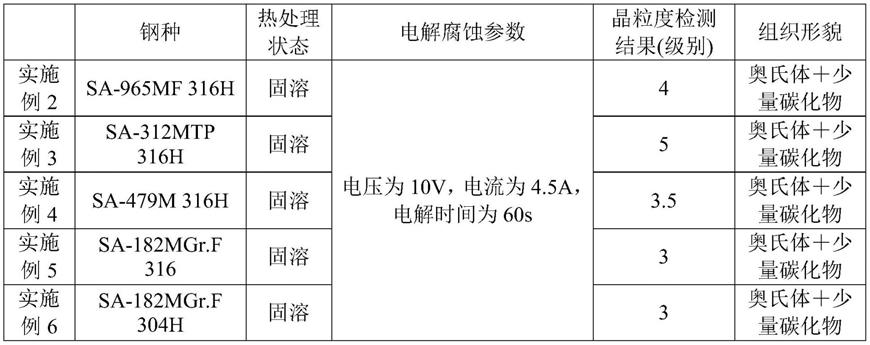

66.实施例2-6的奥氏体不锈钢晶粒度的检测结果如下表所示,均能既清晰地显示晶界,又能显示组织形貌,均可进行晶粒度精准评级和显微组织观察分析。

67.表1实施例2-6的晶粒度检测结果

[0068][0069]

对比例1

[0070]

一种奥氏体不锈钢的电解腐蚀方法。

[0071]

1、配制电解液:取20g草酸加入200ml蒸馏水混合配置成草酸水溶液作为电解液导入电解液供给瓶。

[0072]

2、电解腐蚀:采用材质为sa-312mtp 316h的固溶态奥氏体不锈钢为试样,将待检面磨制抛光后,电极连接电池,将阳极阴极分别连接试样的待检测面,捏动电解液供给瓶,使电解液充分接触待检测面,进行电解,进行电解腐蚀。采用的电解参数为:电压为6v,电流为3a,电解时间为30s,取出用流动水清洗干净,然后用酒精冲洗后吹干。最终得到的金相图中,未显示出晶界,如图6所示。

[0073]

对比例2

[0074]

一种奥氏体不锈钢的电解腐蚀方法。

[0075]

1、配置电解液:取180ml的硝酸(质量分数为65%-68%,优级纯)倒入120ml水中,用玻璃棒搅拌均匀后,配成硝酸水溶液作为电解液导入电解液供给瓶。

[0076]

2、电解腐蚀:采用材质为sa-312mtp 316h的固溶态奥氏体不锈钢为试样,将待检面磨制抛光,电极连接电池,将阳极阴极分别连接试样的待检测面,捏动电解液供给瓶,使电解液充分接触待检测面,进行电解腐蚀。采用的电解参数为:电压为2v,电流为0.35ma,电解时间为60s,取出用流动水清洗干净,然后用酒精冲洗后吹干。最终得到的金相图中,显示出晶界,但抑制了组织形貌,如图7所示。

[0077]

对比例3

[0078]

一种奥氏体不锈钢的浸蚀方法。

[0079]

1、配制浸蚀液:取20g硫酸铜(cuso4·

5h2o)、80ml盐酸、80ml蒸馏水混合配制成硫酸铜盐酸水溶液作为腐蚀剂。

[0080]

2、浸蚀:采用材质为sa-312mtp 316h的固溶态奥氏体不锈钢为试样,将试样磨制抛光浸入上述腐蚀剂30s,当表面呈浅白色时取出用流动水清洗干净,然后用酒精冲洗后吹干。最终得到的金相图中,腐蚀效果差且很难把控腐蚀时间和浓度,如图8所示。

[0081]

对比例4

[0082]

一种奥氏体不锈钢的浸蚀方法。

[0083]

1、配制浸蚀液:取30g硫酸铜三氯化铁、90ml盐酸、360ml蒸馏水混合配置成三氯化

铁水溶液作为腐蚀剂。

[0084]

2、浸蚀:采用材质为sa-312mtp 316h的固溶态奥氏体不锈钢为试样,将试样磨制抛光浸入上述腐蚀剂30s,当表面呈浅白色时取出用流动水清洗干净,然后用酒精冲洗后吹干。最终得到的金相图中,晶界和组织的干扰多,其腐蚀效果并不理想,且硫酸铜盐酸水溶液和三氯化铁盐酸水溶液含卤素元素中的“氯”,会对不锈钢材料造成损伤,如图9所示。

[0085]

对比例5

[0086]

一种奥氏体不锈钢的电解方法。

[0087]

1、配置电解液:称取5g的三氧化铬倒入95ml的蒸馏水中,用玻璃棒搅拌均匀后,再加入5g阴离子表面活性剂(十二烷基苯磺酸钠)配成铬酸水溶液作为电解液导入电解液供给瓶。

[0088]

2、电解腐蚀:采用材质为sa-965mf 316h的固溶态奥氏体不锈钢为试样,将待检面磨制抛光,电极连接电池,将阳极阴极分别连接试样的待检测面,捏动电解液供给瓶,使电解液充分接触待检测面,进行电解腐蚀。采用的电解参数为:电压10v、电流4.5a、电解时间为120s,用流动水清洗干净,然后用酒精冲洗后吹干。最终得到的金相图中,由于电解时间较长,需用到的电解液消耗的更多,也容易对工件造成不必要的污染,并且晶界显示不完整,组织形貌不清晰,如图10所示。

[0089]

对比例6

[0090]

一种奥氏体不锈钢的电解方法。

[0091]

1、配置电解液:称取25g的三氧化铬倒入75ml的蒸馏水中,用玻璃棒搅拌均匀后,加入10g磷酸,最后加入5g的阴离子表面活性剂(十二烷基苯磺酸钠),配成铬酸-磷酸-活性剂水溶液作为电解液导入电解液供给瓶。

[0092]

2、电解腐蚀:采用材质为sa-965mf 316h的固溶态奥氏体不锈钢为试样,将待检面磨制抛光,电极连接电池,将阳极阴极分别连接试样的待检测面,捏动电解液供给瓶,使电解液充分接触待检测面,进行电解腐蚀。采用的电解参数为:电压10v、电流4.5a、电解时间为40s,取出用流动水清洗干净,然后用酒精冲洗后吹干。最终得到的金相图中,晶界和组织形貌不清楚,存在假象,干扰组织判别,如图11所示。

[0093]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0094]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1