一种确定高炉块状区铁矿还原过程煤气利用率的方法

1.本发明属于低碳冶金领域,具体涉及到一种确定高炉块状区铁矿还原过程煤气利用率的方法。

背景技术:

2.随着全球气候日益恶化,降低co2排放进行低碳生产已成为全球关注的焦点。基于此,在《巴黎协定》框架下,世界各国均作出了相应的碳减排承诺,我国政府也承诺于2030年前碳排放达到峰值,且单位gdpco2排放较2005年减少60~65%。钢铁工业是我国国民经济的脊梁,2020年粗钢产量达到10.65亿吨,占全球粗钢产量比重达到56.7%,位列全球第一。然而,我国粗钢生产模式以高炉-转炉长流程为主,高炉炼铁以焦炭和煤为主要能源(约占长流程总能耗的70%),导致我国钢铁行业成为能源消耗和污染物排放大户,每年碳排放量约占工业排放量的15%,远高于全球5~6%的平均水平。因此,高炉炼铁工序将不可避免的成为我国钢铁行业碳减排的主要目标。目前,我国传统高炉炼铁技术发展已经十分成熟,基于生产规模、经济性、成熟度及装备布局等因素,可以预见在今后相当长时期内高炉仍将是炼铁生产的主流装备。无论是能量利用还是燃料消耗,现有高炉炼铁技术都已接近极限,继续大幅降碳唯有寻求新的技术突破。

3.在高炉炼铁生产中,炉顶煤气循环利用和以氢部分代碳是目前实现大幅度减少碳排放的有效途径。为了应对全球变暖,作为高碳排放强度的钢铁行业积极应对上述挑战,欧盟于2004年启动了ulcos计划,目标是实现co2减排50%。 2007年ulcos项目在瑞典lkab公司的9m3试验高炉上开展炉缸和炉身喷吹循环煤气的试验研究,保持喷煤比170kg/thm不变,焦比由400~405kg/thm降至260~265kg/thm,碳耗降低24%。日本于2008年启动了course50计划,目标是实现co2减排30%,依托该计划,新日铁住金君津厂于2015年9月建成 12m3的高炉并开展试验研究,分别在炉身下部风口喷吹了包括焦炉煤气、改制焦炉煤气和加热的炉顶循环煤气等三种富氢气体,实现了氢代碳减排10%的目标。2018年1月,德国蒂森克虏伯斯塔尔钢厂将氢气喷入高炉,在全球首次开展以氢代煤试验,目的是减少20%的co2排放。

4.高炉煤气自炉缸风口区向上运动与下降的炉料相互接触,将煤气的热能和化学能传给炉料,完成冶炼过程。煤气流携带的热能和化学能,在与固体炉料和液态渣铁逆向运动中完成动量、热量质量传递,这些传递过程决定着煤气化学能和热能的利用效率,进而影响高炉炼铁所需的焦比、燃料比和其他指标,从而影响了高炉铁水的生产成本。根据生产经验,煤气利用率(即co2/(co+co2)

×

100%) 每提高1%,焦比降低1.2%,因此,在高炉生产实践中提高煤气利用率的意义至关重要。煤气利用率在一定程度上表征了高炉的能耗水平、气流分布的合理性和高炉的运行状态。然而,高炉炼铁过程近似于黑箱,具有热力学和动力学耦合的复杂性,特别是引入氢气后,反应体系会变得更加复杂。高炉的这些特性导致科研工作者在研究以煤气利用调控为特征的新型高炉炼铁工艺时无法获得准确的煤气利用率数值,仅能采用现有的经验数据,从而影响了对新工艺的准确理论分析和工艺设计。

5.此外,钢铁工业是我国的支柱产业,但也是高能耗、高排放的行业,国家在推进钢铁行业超低排放改造的同时,为了应对全球变暖,国家也开始推动钢铁行业的碳达峰和碳中和。考虑到目前我国粗钢90%以上由高炉-转炉长流程生产以及设备的服役时间,在碳达峰阶段和达峰后的早期降碳阶段的工作重心是高炉炼铁工序。高炉炼铁工艺技术成熟、生产能力大、热效率高(达95%),未来几十年没有哪个工艺可以替代高炉支撑我国对钢铁材料的庞大需求,高炉仍将是我国钢铁生产过程中炼铁的主流装备。因此,研究基于高炉的低碳炼铁工艺意义重大。高炉炼铁流程会产大量的高炉煤气,受铁氧化物还原热力学平衡和炉身上部物理热不足的限制,高炉煤气co利用率一般为50%,煤气中尚有20%左右的co,其带走的化学能约占吨铁总能耗(实际转化的煤、焦总能量)的35%,应该将这部分co再次循环用于炉内还原,还可以将企业的自产焦炉煤气、天然气或绿氢用于高炉喷吹,以减少煤、焦等高碳化石燃料的使用。因此,将炉顶煤气循环喷吹或喷吹富氢气体后,炉内的还原势提高,炉内的还原气组分、热质生成及匹配方式也发生变化,从而矿石的冶炼进程也就不同,进而影响了煤气利用率。一般情况下,为了提前探究高炉炼铁新工艺的技术经济指标,会开展新工艺的物料平衡和热平衡计算,其中一个关键参数就是煤气利用率,该参数会影响炉内的热消耗和还原气消耗,进而影响了设计高炉煤、焦消耗和炉顶煤气成分的准确计算。而现有的理论计算公式和预测模型仅能进行现有生产高炉炉顶煤气利用率的分析,难以准确获得高富氧煤气循环、富氢高炉低碳炼铁新工艺下的炉顶煤气利用率的变化规律。

技术实现要素:

6.针对以上问题,本发明目的在于找到一种技术上可行的、可以获得新型高富氧煤气循环、富氢高炉炼铁工艺条件下块状区铁矿还原过程煤气利用率变化规律的方法,为新型炼铁工艺的开发提供参考。本发明采用热态实验模拟的方法,采用实际高炉炼铁所用的炉料,控制合理的、贴近高炉生产实际的料柱温度区间,通过通入不同组成的、模拟不同炼铁工艺的煤气,在适宜的还原终点获得相应工艺条件下的炉顶煤气利用率数值。进一步,可考察不同煤气成分对炉顶煤气利用率的影响,还可以对料柱的还原状态进行分析。

7.根据本发明技术方案的第一方面,提供一种确定高炉块状区铁矿还原过程煤气利用率的方法,其特征在于,所述方法用于分析新型高富氧煤气循环、富氢高炉炼铁工艺条件下块状区铁矿还原过程煤气利用率,所述方法具体包括:

8.步骤(1):将烧结矿、块矿、球团、焦炭破碎筛分,取直径为10~12.5mm 的部分装入柔性金属炉管;

9.步骤(2):将装满含铁炉料的柔性金属炉管在惰性保护气氛下于恒温电炉中加热1h,直至含铁炉料温度均匀后,切断保护气,通入还原气;

10.步骤(3):125min时采用取气袋取还原尾气,进行成分分析,用于煤气利用率的计算,同时将所述柔性金属炉管取出冷却至室温,对还原后的含铁炉料进行表征分析。

11.进一步地,步骤(1)中,所述柔性金属炉管为高温合金管,能够在还原气氛下耐受1100℃以上的高温。这里,所述柔性金属炉管是由刚性的高温合金金属炉管和内套耐高温金属网组成的,炉料置于网内,并预留一定的自由收缩空间,原因在于:一般来说,含铁炉料在还原过程中会发生20%左右的体积膨胀,有的炉料甚至会发生更大程度的恶性体积膨胀。实验过程中发现,如果直接用刚性的高温合金金属炉管进行还原实验,还原膨胀的炉料

会卡在管内甚至导致炉管变形,导致实验无法进行,甚至造成危险。

12.进一步地,步骤(1)中,所述柔性金属炉管的内径7cm~9cm,炉管的高度 80cm~100cm,内部嵌套一层金属网,金属网与炉管内壁间隔2mm~5mm的自由空间,含铁炉料置于金属网内。这里,金属网与炉管内壁间隔2mm~5mm的自由空间就是为了保证实验顺利的进行,实验结果表明,这个设计是非常成功且有意义的。此外,这个柔性金属还原炉管的设计是本发明技术方案首次设计并运用的,具有独创性。

13.进一步地,步骤(2)中,所述柔性金属炉管通入还原气一端的温度设定为 1100℃,所述柔性金属炉管排出还原尾气一端的温度设定为300℃。这里,这两个温度是根据高炉炼铁的实际条件设定的。300℃是模拟高炉的炉顶温度(200~ 400℃),即煤气离开炉料时的温度,因此,本发明技术方案中排出还原尾气一端的炉料温度设定为300℃。本发明技术方案主要是模拟高炉块状区的气固反应,高炉块状区一般在1100℃以下,1100℃以上炉料开始软化,且1100℃以上co2、 h2o会与焦炭反应而不会存在于煤气中,所以煤气成分仅含有co、h2、n2。因此,本发明中,块状区的温度区间设定为1100~300℃。

14.进一步地,步骤(2)中,所述还原气为高炉煤气,各组分的浓度范围为co 浓度20%~90%、h2浓度0%~30%、n2浓度10%~80%。

15.进一步地,步骤(2)中,当高炉煤气中h2浓度超过5%时,还原尾气的出口需配置冷凝除水装置。这里,之所以在h2浓度超过5%时配置冷凝除水装置,原因在于:氢气还原铁氧化物会生成水,并以水蒸气的形式存在于尾气中,如果不配置冷凝除水装置,当还原气中氢气的浓度较高时,还原产生的水蒸气在尾气中的占比也较高,过多的水蒸气会在炉外尾气输送管道内壁面凝结并随着还原过程的进行而逐渐累积,最终会堵塞管道,影响尾气的排出,使得实验无法继续进行。根据多次实验研究发现,当高炉煤气中h2浓度超过5%时,必须配置冷凝除水装置。

16.进一步地,所述125min还原时间是依据还原管通入模拟普通高炉炉腹煤气成分且当co的利用率达到50%时确定的。

17.进一步地,步骤(1)中,烧结矿、块矿、球团构成的含铁炉料的装入量为 3kg,焦炭的装入量为0.5kg。这里,矿石和焦炭两种物料的质量比例是根据炼铁工艺的实际用料比例确定的。

18.进一步地,步骤(2)中,还原气体流量10l/min。这里,还原流量与时间数值的设定是为了在实验研究中模拟高炉的冶炼条件,以使实验中炉料的状态可以达到高炉的实际状态。“气体流量”是根据高炉炼铁的实际条件,即单位质量的矿石冶炼所需要的煤气量,结合实验所用的原料质量(3kg)来确定的。“还原时间”是依据实验中模拟普通煤气条件下气体利用率与实际高炉炉身部分的炉顶气体利用率相近时的时间来确定的,即:还原管通入模拟普通高炉炉腹煤气成分的气体且当co的利用率达到50%时的时间。

19.根据本发明技术方案的第二方面,提供一种确定高炉块状区铁矿还原过程煤气利用率的系统,其特征在于,所述系统包括:

20.柔性金属炉管,包括还原气通入端和还原尾气排出端,内部装有含铁炉料和焦炭;

21.电阻炉,设于所述柔性金属炉管外部,靠近柔性金属炉管的还原气通入端的温度为1100℃,靠近柔性金属炉管的还原尾气排出端的温度设定为300℃;

22.成分分析装置,与所述柔性金属炉管的还原尾气排出端连通,用于对还原尾气进

行成分分析,由此计算煤气利用率。

23.综上所述,本发明与现有方法相比具有以下进步及创新性效果:

24.炉顶煤气利用率是研发新型高炉炼铁工艺的一个关键基础参数,特别是当炉腹煤气中的co、h2浓度大幅提高的情况下,该参数的确定更为重要。虽然现有的理论计算公式和基于冶金机理、大数据分析的预测模型可以获得现有生产高炉的炉顶煤气利用率,但是实际高炉块状区的铁矿还原是多个化学反应的热力学平衡与动力学动态演变的复杂耦合过程,且新的炼铁工艺没有历史生产数据可以参考,因此已有研究手段难以准确获得高富氧煤气循环、富氢高炉低碳炼铁新工艺下的炉顶煤气利用率。本发明通过实验方法获得了兼顾热力学和动力学因素的更贴近新型炼铁工艺实际冶炼条件的煤气利用率,从而为高富氧煤气循环、富氢高炉低碳炼铁新工艺的理论分析和设计开发提供关键基础参数。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

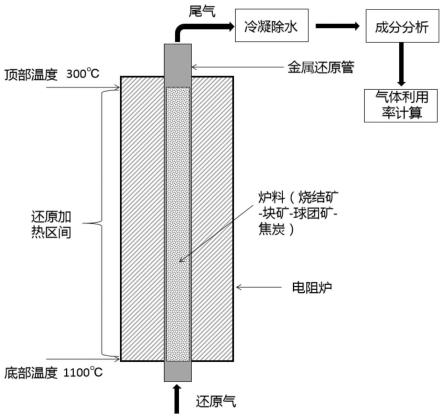

26.图1为根据本发明技术方案的实验装置及流程示意。

具体实施方式

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

28.根据本发明技术方案,提供一种确定高炉块状区铁矿还原过程煤气利用率的方法,如图1所示,该方法依托于以下实验结构进行实现:

29.柔性金属炉管,包括还原气通入端和还原尾气排出端,内部装有含铁炉料和焦炭;

30.电阻炉,设于所述柔性金属炉管外部,靠近柔性金属炉管的还原气通入端的温度为1100℃,靠近柔性金属炉管的还原尾气排出端的温度设定为300℃;

31.成分分析装置,与柔性金属炉管的还原尾气排出端连通,用于对还原尾气进行成分分析,由此计算煤气利用率。

32.该方法的主要工艺流程为:

33.(1)将烧结矿、块矿、球团、焦炭破碎筛分,取直径范围10~12.5mm的部分装入柔性金属炉管;

34.(2)将装满物料的金属炉管在惰性保护气氛下于恒温电炉中加热1h,直至物料温度均匀后,切断保护气,通入还原气;

35.(3)125min时采用取气袋取还原尾气,进行成分分析,用于气体利用率的计算,同时将炉管取出冷却至室温,对还原后的炉料进行表征分析。

36.该方法可以通过实验室实验获得新型高富氧煤气循环、富氢高炉炼铁工艺条件下块状区铁矿还原过程煤气利用率的变化规律。通过改变还原气成分,可以模拟不同高富氧

煤气循环、富氢高炉炼铁工艺条件下的炉腹煤气成分,从而获得相应的煤气利用率。与钢铁企业高炉炉顶煤气在线分析以及基于冶金机理、历史数据的预测模型仅能进行现有生产高炉炉顶煤气利用率分析相比,本发明可以通过低成本、简单的实验方法获得兼顾热力学和动力学因素的更贴近新型炼铁工艺实际冶炼条件的煤气利用率,从而为高富氧煤气循环、富氢高炉低碳炼铁新工艺的理论分析和设计开发提供关键基础参数。

37.实施例1

38.将烧结矿、块矿、球团、焦炭破碎筛分,取10~12.5mm的部分装入柔性金属炉管,含铁炉料的装入量为3kg,焦炭的装入量为0.5kg。将装满物料的金属炉管在惰性保护气氛下于恒温电炉中加热1h,使物料底部温度为1100℃、顶部温度为300℃,切断保护气,通入还原气,还原气体的组成为40%co、60%n2,模拟普通高炉的炉腹煤气成分,还原气体流量10l/min,还原时间为125min时取气体分析co、co2的浓度分别为20.22%、19.77%,可以计算得到炉顶煤气中co 的利率用率(co2/(co+co2)

×

100%)为49.4%。

39.实施例2

40.将烧结矿、块矿、球团、焦炭破碎筛分,取10~12.5mm的部分装入柔性金属炉管,含铁炉料的装入量为3kg,焦炭的装入量为0.5kg。将装满物料的金属炉管在惰性保护气氛下于恒温电炉中加热1h,使物料底部温度为1100℃、顶部温度为300℃,切断保护气,通入还原气,还原气体的组成为10%h2、30%co、 60%n2,模拟富氢喷吹高炉的炉腹煤气成分,还原气体流量10l/min,还原时间为125min时取气体分析h2、co、co2、n2的浓度分别为6.60%、15.16%、17.60%、 60.64%,根据n2流量守恒可以计算出h2的消耗量,可以计算得到炉顶煤气中 co的利率用率(co2/(co+co2)

×

100%)为53.7%、h2的利率用率 (h2o/(h2+h2o)

×

100%)为34.6%。

41.实施例3

42.将烧结矿、块矿、球团、焦炭破碎筛分,取10~12.5mm的部分装入柔性金属炉管,含铁炉料的装入量为3kg,焦炭的装入量为0.5kg。将装满物料的金属炉管在惰性保护气氛下于恒温电炉中加热1h,使物料底部温度为1100℃、顶部温度为300℃,切断保护气,通入还原气,还原气体的组成为80%co、20%n2,模拟高富氧煤气循环喷吹高炉的炉腹煤气成分,还原气体流量10l/min,还原时间为125min时取气体分析co、co2的浓度分别为53.04%、26.96%,可以计算得到炉顶煤气中co的利率用率(co2/(co+co2)

×

100%)为33.7%。

43.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1