一种基于自反馈的采集图像的疲劳强度测试方法及系统与流程

1.本发明涉及疲劳失效测试技术领域,具体涉及一种基于采集图像的疲劳强度测试方法及系统。

背景技术:

2.疲劳破坏是工程结构中最常见的失效形式之一,据统计,占各类机械零件破坏总数的80%到90%都是由疲劳断裂引起的,所造成的直接经济损失占美、日、欧洲共同体等国家每年国民生产总和的6%到8%左右。

3.为了充分发挥材料性能与保证结构工作可靠,需要开展材料在交变载荷下的疲劳试验,对材料疲劳性能进行准确评估。

4.针对高周疲劳,在传统的疲劳实验中,由于整个实验的过程非常长,实际材料拉伸的频率也比较高,如果需要确保能够采集拉伸完整过程数据,相机的采样频率也需要比较高,这样在完成整个实验后,采集的图像数据也会非常多,需要极大的存储空间,同时,大量图像数据也会导致后续的分析比较困难。

技术实现要素:

5.针对上述现有技术存在的问题,本发明提供了一种基于采集图像的疲劳强度测试方法及系统,实现以低频率图像采集分析高频率的拉伸机拉伸过程,该技术方案如下:

6.第一方面,提供了一种基于采集图像的疲劳强度测试方法,包括如下步骤:

7.1.一种基于自反馈的采集图像的疲劳强度测试方法,其特征在于,包括如下步骤:

8.基于预设拉伸机拉力信号周期t0,以λt0为采样周期确定一组采样点,λ>1且λ为非整数以实现任意两个采样点在拉力信号的不同周期内且位于不同周期的不同相位处;

9.基于参数t0控制拉伸机启动,同时基于采样点时间控制采集卡采集实际拉伸机拉力信号和控制摄像机采集被测试件的图像;

10.基于一组采样点时间采集的被测试件图像和拉力信号,获取拉力信号的同一周期内不同相位时被测试件的应力应变关系。

11.2.根据权利要求1所述的一种基于自反馈的采集图像的疲劳强度测试方法,其特征在于,λ=n+1/m,其中,n和m为整数。

12.3.根据权利要求1所述的一种基于自反馈的采集图像的疲劳强度测试方法,其特征在于,m不小于4。

13.4.根据权利要求1所述的一种基于自反馈的采集图像的疲劳强度测试方法,其特征在于,所述基于采样点时间控制采集卡采集实际拉伸机拉力信号和控制摄像机采集被测试件的图像,包括:

14.基于当前采样点采集的图像分析当前采样点时刻的拉力信号下被测试件的应力应变关系;

15.基于实际拉伸机拉力信号周期变化对下一采样点时间的准确性进行分析,获取准

确的所述下一采样点时间;

16.基于准确的所述下一采样点时间控制采集卡采集实际拉伸机拉力信号和控制摄像机采集被测试件的图像。

17.5.根据权利要求4所述的一种基于自反馈的采集图像的疲劳强度测试方法,其特征在于,所述基于实际拉伸机拉力信号周期变化对下一采样点时间的准确性进行分析,获取准确的所述下一采样点时间,包括:

18.若实际拉伸机拉力信号周期由t0发生变化,则基于变化后的拉力信号周期t1以λt1为采样周期重新确定确定下一采样点时间。

19.6.根据权利要求5所述的一种基于自反馈的采集图像的疲劳强度测试方法,其特征在于,所述变化后的拉力信号周期t1基于训练完成的拉力信号周期预测模型确定。

20.7.根据权利要求1-4任一所述的一种基于自反馈的采集图像的疲劳强度测试方法,其特征在于,所述基于采样点时间控制采集卡采集实际拉伸机拉力信号和控制摄像机采集被测试件的图像,包括:

21.基于当前采样点采集的图像分析当前采样点时刻的拉力信号下被测试件的应力应变关系;

22.基于上一采样点获得的应变参数和当前采样点获得的应变参数获取应变参数变化数据,基于应变参数变化数据确定是否在当前采样点相位和下一采样点相位之间增加多个相位的子采样点。

23.8.根据权利要求6所述的一种基于自反馈的采集图像的疲劳强度测试方法,其特征在于,基于应变参数变化数据确定是否在当前采样点相位和下一采样点相位之间增加多个相位的子采样点,包括:

24.当上一采样点和当前采样点的应变参数变化超出第一预设阈值范围或者当前采样点的应变参数超出第二预设阈值范围,则确定被测试件材料特性被破坏,并确定在当前采样点和下一采样点之间增加多个子采样点。

25.第二方面,提供了一种基于采集图像的疲劳强度测试系统,包括:

26.信号采集参数确定单元,用于基于预设拉伸机拉力信号周期t0,以λt0为采样周期确定对所述拉力信号的一组采样点,λ>1且λ为非整数以实现任意两个采样点在拉力信号的不同周期内且位于不同周期的不同相位处;

27.信号采集控制单元,用于基于参数t0控制拉伸机启动,同时基于采样点时间控制采集卡采集实际拉伸机拉力信号和控制摄像机采集被测试件的图像;

28.应力应变分析单元,用于基于一组采样点时间采集的被测试件图像和拉力信号,获取拉力信号的同一周期内不同相位时被测试件的应力应变关系。

29.第三方面,提供了一种计算机可读存储介质,其上存储有计算机指令,所述指令被处理器执行时实现如上述第一方面所述疲劳强度测试方法的步骤。

30.本发明的一种基于采集图像的疲劳强度测试方法及系统,具备如下有益效果:

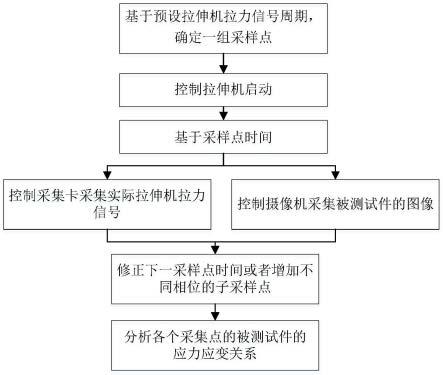

31.以λt为采样周期,λ>1,实现了相机以低于拉伸机拉伸频率1/t的频率1/λt进行图像采集,从而实现了以低频率图像采集分析高频率的拉伸机拉伸过程。本发明通过低频采样获得高频拉力数据的完整采集及被测试件高频拉伸过程中应变参数变化的高效精准分析,降低了采集的图像数据量,避免了对了大量图像数据分析的复杂性,同时减小了对采集

数据的存储空间。

附图说明

32.图1是本技术中疲劳强度测试场景中设备位置结构示意图;

33.图2是本技术中一种拉力信号与采样点的一种实施例;

34.图3是本技术中一种基于采集图像的疲劳强度测试方法流程图

35.图4是本技术中一种基于采集图像的疲劳强度测试系统结构图。

具体实施方式

36.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述,所描述的实施例不应视为对本发明的限制,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.本技术实施例提供了一种基于自反馈的采集图像的疲劳强度测试方法,包括如下步骤:

38.基于预设拉伸机拉力信号周期t0,以λt0为采样周期确定一组采样点,λ>1且λ为非整数以实现任意两个采样点在拉力信号的不同周期内且位于不同周期的不同相位处;

39.基于参数t0控制拉伸机启动,同时基于采样点时间控制采集卡采集实际拉伸机拉力信号和控制摄像机采集被测试件的图像;

40.基于一组采样点时间采集的被测试件图像和拉力信号,获取拉力信号的同一周期内不同相位时被测试件的应力应变关系。

41.本技术实施例中,以λt0为采样周期,λ>1,实现了相机以低于拉伸机拉伸频率1/t0的频率进行图像采集,从而实现了以低频率图像采集分析高频率的拉伸机拉伸过程。

42.进一步的,本技术中,λ为非整数实现了一组采样点中任意两个采样点在拉力信号的不同周期内且位于不同周期的不同相位处,基于这样的一组采样点,将一组采样点采集到的拉力信号的的不同周期的不同相位的拉力数据平移到同一周期,相当于获得了拉力信号的同一周期内的处于不同相位位置的采样点,对应的,基于一组采样点时间采集的被测试件图像分析每个采样点时间被测试件的应变参数,基于一组采样点时间采集的拉力信号幅值,获得被测试件在不同拉力下的应力应变关系。

43.进一步的,一组采样点的个数应该满足基于每个采样点时刻采集的拉力信号能够重构一组采样点对应的一个周期的拉力信号,从而实现重构一个周期的拉力信号同时基于一组采样点采集图像获得的被测试件的应变参数,拟合一个周期的拉力信号下被测试件的应变参数变化曲线。

44.从而,本技术实现了以低频采样获得高频拉力数据的完整采集及被测试件高频拉伸过程中应变参数变化的高效精准分析,降低了采集的图像数据量,避免了对了大量图像数据分析的复杂性,同时减小了对采集数据的存储空间。

45.具体的,本技术实施例的疲劳强度测试场景中,设备位置布局如图1所示,主要由摄像机、采集卡、计算机、拉伸机和光源五部分组成。拉伸机对被测试件进行长时间疲劳加载,并且输出加载对应的拉力信号,采集卡采集拉力信号并且向摄像机传输图像采集时钟

为采样周期重新确定确定下一采样点时间。

58.本技术实施例中,若实际拉伸机拉力信号周期由t0发生变化,则基于变化后的拉力信号周期t1以λt1为采样周期重新确定确定下一采样点时间,此时,重新确定后的下一采样点的拉力信号相位与之前以λt0为采样周期确定的采样点的拉力信号相位是一致的。

59.进一步的,可以考虑当拉力信号周期t0发生的变化超出预设阈值范围后,基于变化后的拉力信号周期t1以λt1为采样周期重新确定确定下一采样点时间,考虑在变化后的拉力信号周期t1与初始周期t0的偏差度小于预设阈值时,基于周期t1以λt1为采样周期确定对拉力信号的多个采样点与原本以周期t1确定的一组采样点之间误差很小,可以忽略。

60.上述变化后的拉力信号周期t1基于训练完成的拉力信号周期预测模型确定。

61.具体的,该拉力信号周期预测模型,基于lstm神经网络训练完成,该训练过程,包括:

62.采用4层网络,包括1个输入层、2个隐藏层和1个输出层,2个隐藏层进行串联实现深度提取输入数据特征,优化算法采用动量梯度下降算法,传递函数为sigmoid函数,本技术实施例中采用多层隐藏层,提高对拉力信号周期变化的预测准确性,同时为了避免多层隐藏层带来的过拟合问题,在训练过程采用的损失函数中添加dropout算法,对于训练过程初始阶段采用的初始化参数,例如隐藏层节点数等,采用粒子群优化算法进行寻优,获取最佳的模型训练超参数匹配策略,进行模型训练过程,提高模型训练效率和模型准确性。

63.在一个实施例中,上述基于采样点时间控制采集卡采集实际拉伸机拉力信号和控制摄像机采集被测试件的图像,包括:

64.基于当前采样点采集的图像分析当前采样点时刻的拉力信号下被测试件的应力应变关系;

65.基于上一采样点获得的应变参数和当前采样点获得的应变参数获取应变参数变化数据,基于应变参数变化数据确定是否在当前采样点相位和下一采样点相位之间增加多个相位的子采样点。

66.当上一采样点和当前采样点获得的应变参数变化出现异常,则说明在疲劳试验过程中,被测试件的材料特性被破坏,这时,本技术实施例中,采用减小采样间隔的方式,对被测试件材料特性被破坏的过程增加采样频率,用于准确分析出现该问题的原因。具体的,在当前采样点相位和下一采样点相位之间增加多个相位的子采样点,可以通过减小n的值,增加m的值实现,以上述设置的相位变化顺序1/8t、2/8t、3/8t、4/8t、5/8t、6/8t、7/8t、8/8t为例,若是经过分析,需要在9t+2/8t(当前采样点)、14t+3/8t(下一采样点)之间增加多个子采样点,则可以增加一个采样点10t+3/16t,即上述n=5变为n=1,m=8变为m=16,在第11个周期拉力信号的相位为3/16t的地方增加一个子采样点。

67.进一步的,上述基于应变参数变化数据确定是否在当前采样点相位和下一采样点相位之间增加多个相位的子采样点,包括:

68.当上一采样点和当前采样点的应变参数变化超出第一预设阈值范围或者当前采样点的应变参数超出第二预设阈值范围,则确定被测试件材料特性被破坏,并确定在当前采样点和下一采样点之间增加多个子采样点。

69.本技术实施例中,上一采样点和当前采样点的应变参数变化出现异常,可以是上一采样点和当前采样点的应变参数的差异值超出预设应变变化阈值范围,也可以是当前采

样点的应变参数超出预设应变参数阈值范围,也可以是当前采样点的应变参数与前面的应变参数的变化规律不一致出现异常等,此时,考虑被测试件材料特性被破坏,在当前采样点和下一采样点之间增加多个子采样点,以便于对前采样点和下一采样点时间段内被测试件的变化过程详细分析。

70.另外,在上述基于实际拉伸机拉力信号周期变化对下一采样点时间重新修正或者基于上一采样点和当前采样点的应变参数变化数据确定是否在当前采样点和下一采样点之间增加多个子采样点,在本技术实施例中,可以同时执行,具体的,先基于实际拉伸机拉力信号周期变化对下一采样点时间重新修正,确定下一采样点的相位是正确相位,例如上述设置的相位变化顺序1/8t、2/8t、3/8t、4/8t、5/8t、6/8t、7/8t、8/8t,在此基础上,基于上一采样点和当前采样点的应变参数变化数据判断是否需要在下一采样点前增加多个子采样点。

71.具体的,该对下一采样点时间重新修正或者增加多个子采样点的过程,包括:系统启动后,根据预设拉伸机拉力信号周期t0,以λt0为采样周期确定一组采样点,其中λ=n+1/m,将确定的采样点参数传输给采集卡后,系统开始进入疲劳测试的过程。在疲劳测试的阶段过程中,系统同时实时对采集的被测试件图像进行应力应变分析以及对拉伸机输出的拉力信号进行实时预测与监控,当实际拉伸机拉力信号周期变化时,修正下一采样点相位的采样时间,当应变参数变化数据正常时,继续以预先设置的采样相位进行拉力信号采集和图像采集,否则,在下一采样点前增加多个相位的子采样点。

72.本技术实施例还提供了一种基于自反馈的采集图像的疲劳强度测试系统,其特征在于,包括:

73.信号采集参数确定单元,用于基于预设拉伸机拉力信号周期t0,以λt0为采样周期确定对所述拉力信号的一组采样点,λ>1且λ为非整数以实现任意两个采样点在拉力信号的不同周期内且位于不同周期的不同相位处;

74.信号采集控制单元,用于基于参数t0控制拉伸机启动,同时基于采样点时间控制采集卡采集实际拉伸机拉力信号和控制摄像机采集被测试件的图像;

75.应力应变分析单元,用于基于一组采样点时间采集的被测试件图像和拉力信号,获取拉力信号的同一周期内不同相位时被测试件的应力应变关系。

76.在一些实施例中,本发明实施例提供的一种基于采集图像的疲劳强度测试系统可以采用软硬件结合的方式实现,作为示例,本发明实施例所提供的一种基于采集图像的疲劳强度测试系统可以直接体现为由处理器执行的软件模块组合,软件模块可以位于存储介质中,存储介质位于存储器,处理器读取存储器中软件模块包括的可执行指令,结合必要的硬件(例如,包括处理器以及连接到总线的其他组件)完成本发明实施例提供的一种基于采集图像的疲劳强度测试方法。

77.另外,本实施例提供的一种基于采集图像的疲劳强度测试系统与上述实施例提供的一种基于采集图像的疲劳强度测试方法实施例属于同一构思,其具体实现过程详见基于采集图像的疲劳强度测试方法实施例,这里不再赘述。

78.本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1