一种喷墨打印至像素坑内的墨水初始体积测量方法

1.本发明属于喷墨打印领域,更具体地,涉及一种喷墨打印至像素坑内的墨水初始体积测量方法。

背景技术:

2.喷墨打印是一种新兴制造工艺,相对于其他已经成熟的工艺而言,例如光刻工艺、蒸镀工艺,喷墨打印的实现方式更加简单、并且材料利用率高、适用于多种工业制造背景、不需要精密掩膜板。目前,已有显示面板企业将喷墨打印技术应用于oled的生产中,喷墨打印制造oled面板具有工艺路线简单、适配大面积柔性基板的生产。

3.但在实际的喷墨打印过程中,由于打印喷头的不稳定性,打印时会出现打偏、少打等打印缺陷。这导致打印的墨水体积未能达到相关的工艺需求,进而影响显示效果甚至造成了mura等显示缺陷。因此需要对打印过程中像素坑内的墨水体积进行实时检测,以方便工艺生产的调整。

技术实现要素:

4.针对现有技术的缺陷和改进需求,本发明提供了一种喷墨打印至像素坑内的墨水初始体积测量方法,其目的在于实时检测打印过程中像素坑内的墨水体积,以便优化打印工艺过程,提高喷印产品质量。

5.为实现上述目的,按照本发明的一个方面,提供了一种喷墨打印至像素坑内的墨水初始体积测量方法,包括:

6.将每次喷墨至目标像素坑的预设种类墨水的预设初始体积输入到蒸发仿真预测模型中,得到该次喷墨对应的像素坑内该种墨水的体积变化函数;

7.采用换算系数对该体积变化函数中的仿真时间变量进行换算,该换算系数是预先根据该种墨水相等蒸发占比下实际蒸发时间与仿真蒸发时间的对应关系确定;将所述初始体积与所述换算后的体积变化函数作差;

8.喷墨打印结束后,将目标像素坑内各次喷墨对应的各个所述作差结果相加,得到打印阶段整个目标像素坑内的蒸发损失体积函数,并根据喷墨打印时间,计算整个目标像素坑内的蒸发损失体积,同时测量整个所述目标像素坑内存留的实际打印墨水体积;

9.将所述蒸发损失体积和所述实际打印墨水体积的加和,作为实际喷墨打印中整个所述目标像素坑的墨水初始体积,完成测量。

10.进一步,所述换算系数的确定方式为:

11.实验喷射标准体积v0的特定种类的墨水并沉积在基板上,以实际测量获得墨水的体积变化实验函数;

12.采用待换算的蒸发仿真预测模型,基于所述初始接触角和标准体积v0,对该种墨水进行蒸发仿真,以得到墨水的体积变化仿真函数;

13.基于所述体积变化实验函数和所述体积变化仿真函数,采用相同蒸发体积占比对

应的实际蒸发时间标定仿真时间,计算所述蒸发仿真预测模型的仿真时间换算系数。

14.进一步,所述实际测量获得墨水的体积变化实验函数的实现方式为:

15.实验喷射标准体积v0的特定种类的墨水并沉积在基板上;采集墨水蒸发时的墨水截面形貌信息,以计算获得墨水的第一体积变化实验函数va(t)和该种墨水的初始接触角;同时,测量墨水在蒸发过程中的质量变化,以计算获得墨水的第二体积变化实验函数vb(t);耦合所述va(t)和所述vb(t),得到墨水的第三体积变化实验函数vs(t),作为墨水的最终体积变化实验函数。

16.进一步,所述耦合的方式为:

[0017][0018][0019]vs

(t)=ε

·va

(t)+(1-ε)

·vb

(t);

[0020]

其中,ε为权重系数,取值范围为0-1,根据称重测量体积和视觉测量体积中的测量误差而定;a(t)和β(t)分别是通过采集墨水截面形貌信息得到的墨水在基板上的接触半径和接触角,并且二者均是时间的函数,此处t表示实际时间;m(t)是墨水质量变化函数,ρ是墨水的密度。

[0021]

进一步,所述权重系数ε的计算公式为:

[0022][0023]

式中,ec是称重测量体积的绝对测量误差大小,eg是视觉测量体积的绝对测量误差大小。

[0024]

进一步,所述换算系数表示为:

[0025][0026]

式中,分别是仿真中墨水体积v

sim

蒸发到初始体积75%、50%、25%和全部蒸发的仿真时间,采用公式计算,r为仿真空间中的半径,r0为仿真中墨水的接触半径,h(t

sim

,r)为任一仿真时刻t

sim

的高度;

[0027]

分别是实验中墨水体积蒸发到初始体积75%、50%、25%和全部蒸发的实际时间,采用公式vs(t)计算;

[0028]

则将所述换算系数与所述体积变化函数中的时间变量相乘,实现换算标定。

[0029]

本发明还提供一种喷墨打印工艺优化方法,包括:

[0030]

通过将工艺需求的目标像素坑标准打印墨水体积与通过如上所述的一种喷墨打印至像素坑内的墨水初始体积测量方法所测量得到的喷墨打印至目标像素坑内的墨水初始体积,进行比较,确定喷墨打印缺陷;根据所述喷墨打印缺陷,优化喷墨打印工艺;

[0031]

其中,采用如下公式计算墨水体积偏差值v

bc

,以确定喷墨打印缺陷:

[0032]vbc

=v

st-v

c-δv

loss

;

[0033]

式中,v

st

为工艺需求的目标像素坑标准打印墨水体积;vc为如上所述的一种喷墨打印至像素坑内的墨水初始体积测量方法中所述的整个目标像素坑内存留的实际打印墨水体积,δv

loss

为如上所述的一种喷墨打印至像素坑内的墨水初始体积测量方法中所述的整个目标像素坑内的蒸发损失体积。

[0034]

本发明还提供一种喷墨打印闭环控制系统,包括:

[0035]

蒸发仿真预测模块,用于接收喷印模块发送的每次喷墨至目标像素坑的预设种类墨水的预设初始体积,并采用如上所述的一种喷墨打印至像素坑内的墨水初始体积测量方法,得到整个目标像素坑内的蒸发损失体积,并将其发送至所述喷印模块;

[0036]

所述喷印模块,用于执行喷墨打印;

[0037]

存留墨水体积测量模块,用于在所述喷印模块执行喷墨打印结束后,测量整个所述目标像素坑内存留的实际打印墨水体积,并将其发送至所述喷印模块;

[0038]

所述喷印模块,还用于计算所述蒸发损失体积和所述实际打印墨水体积的加和,作为实际喷墨打印中整个所述目标像素坑的墨水初始体积,通过将该墨水初始体积与工艺需求的预设的目标像素坑标准打印墨水体积进行比较,确定喷墨打印缺陷,根据所述喷墨打印缺陷,优化喷墨打印工艺,实现喷墨打印闭环控制。

[0039]

进一步,还包括实验标定模块,用于执行如上所述的一种喷墨打印至像素坑内的墨水初始体积测量方法中换算系数的确定方式;

[0040]

则所述蒸发仿真预测模块将所述换算系数与所述体积变化函数中的时间变量相乘,实现体积变化函数中仿真时间变量的换算标定。

[0041]

本发明还提供一种计算机可读存储介质,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序被处理器运行时控制所述存储介质所在设备执行如上所述的一种喷墨打印至像素坑内的墨水初始体积测量方法和/或如上所述的一种喷墨打印工艺优化方法。

[0042]

总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

[0043]

(1)本发明包含了多种墨水体积测量方法,实现了在喷墨打印生产中对打印墨水体积的实时测量,能够根据工艺需求判断打印中出现的多打、少打、打偏等打印缺陷,并能够对于这些打印缺陷进行体积补偿。

[0044]

(2)本发明依靠蒸发仿真预测模块实现了对打印阶段墨水的蒸发量进行了预测,结合白光干涉测量剩余像素坑内的墨水体积,通过仿真蒸发的预测以及白光干涉测量的打印墨水体积,可以计算出实际打印的墨水体积,使得对打印的墨水体积测量更加的精确,以便识别打印过程中的打印缺陷以优化下一次打印工艺。并且蒸发模型相比现有方法,具有可重复性高、消耗时间短等优点,对于任一种墨水只需要进行实验标定后就可以模拟不同初始体积的蒸发变化。

[0045]

(3)本发明依靠实验标定模块对打印墨水做了先验实验,能够初步判断该墨水的蒸发性质。实验采用了视觉测量法和称重法不同的角度测量了墨水蒸发时的体积变化,使得测量结果更加的准确。并且通过实验能够进一步效正蒸发模型的准确性,所述实验对于不同的墨水也只需要进行一次,步骤简单,易于实施。

附图说明

[0046]

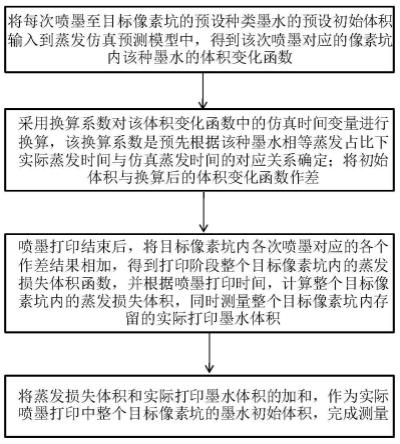

图1为本发明实施例提供的一种喷墨打印至像素坑内的墨水初始体积测量方法流程框图;

[0047]

图2是本发明实施例提供的一种喷墨打印至像素坑内的墨水初始体积测量系统中整体构造示意图;

[0048]

图3是本发明实施例提供的一种喷墨打印至像素坑内的墨水初始体积测量方法及其反馈应用闭环控制示意图;

[0049]

图4是本发明实施例提供的一种喷墨打印至像素坑内的墨水初始体积测量方法及其反馈应用工作流程图;

[0050]

图5是本发明实施例提供的一种喷墨打印至像素坑内的墨水初始体积测量方法中实验测量体积流程图;

[0051]

图6是本发明实施例提供的一种喷墨打印至像素坑内的墨水初始体积测量方法中视觉测量单元观测墨水示意图。

[0052]

在所有附图中,相同的附图标记用来表示相同的元件或者结构,其中:

[0053]

11为喷头驱动装置,12、实验打印喷头,13、高速相机及配套光源,14、石英微量天平,15、实验控制系统,21、服务器及仿真模型,31、喷印控制系统,32、系统时钟,33、驱动装置,34、打印喷头。

具体实施方式

[0054]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0055]

现有技术针对于上述的打印缺陷,只是在打印开始前进行试打印测量每个喷孔喷射的墨水体积并根据测量结果进行打印。然而,在实际生产中,喷孔打印体积的稳定性往往会有波动,再现性差;并且实际打印时会受到喷头或基板移动造成的流场影响,导致打印的墨水可能不能精准的沉积在像素坑内。总之,这种生产模式未能够实现对沉积在像素坑内的墨水体积的实时测量。因此,本领域急需一种打印过程中墨水体积测量并能够判断打印缺陷优化下一次打印工艺的方法,现给出如下实施例。

[0056]

一种喷墨打印至像素坑内的墨水初始体积测量方法,如图1所示,包括:

[0057]

将每次喷墨至目标像素坑的预设种类墨水的预设初始体积输入到蒸发仿真预测模型中,得到该次喷墨对应的像素坑内该种墨水的体积变化函数;

[0058]

采用换算系数对该体积变化函数中的仿真时间变量进行换算,该换算系数是预先根据该种墨水相等蒸发占比下实际蒸发时间与仿真蒸发时间的对应关系确定;将初始体积与换算后的体积变化函数作差;

[0059]

喷墨打印结束后,将目标像素坑内各次喷墨对应的各个作差结果相加,得到打印阶段整个目标像素坑内的蒸发损失体积函数,并根据喷墨打印时间,计算整个目标像素坑内的蒸发损失体积,同时测量整个目标像素坑内存留的实际打印墨水体积;

[0060]

将蒸发损失体积和实际打印墨水体积的加和,作为实际喷墨打印中整个目标像素

坑的墨水初始体积,完成测量。

[0061]

本实施例提供了一种适用于喷墨打印的墨水体积测量与补偿方法,其中通过仿真蒸发的预测以及实际测量的残留打印墨水体积,可以计算出实际打印的墨水体积,以用于识别打印过程中的打印缺陷并优化下一次打印工艺。进一步,本发明还提出一种方法对仿真蒸发体积进行标定,提高打印过程中蒸发预测的精度。

[0062]

优选的,换算系数的确定方式为:

[0063]

实验喷射标准体积v0的特定种类的墨水并沉积在基板上;采集墨水蒸发时的墨水截面形貌信息,以计算获得墨水的第一体积变化实验函数va(t)和该种墨水的初始接触角;同时,测量墨水在蒸发过程中的质量变化,以计算获得墨水的第二体积变化实验函数vb(t);耦合所述va(t)和所述vb(t),得到墨水的第三体积变化实验函数vs(t);

[0064]

采用待换算的蒸发仿真预测模型,基于初始接触角和标准体积v0,对该种墨水进行蒸发仿真,以得到墨水的体积变化仿真函数;

[0065]

基于第三体积变化实际函数和体积变化仿真函数,采用相同蒸发体积量对应的实际蒸发时间矫正仿真时间,计算蒸发仿真预测模型的仿真时间换算系数。

[0066]

下面为了较为清楚地介绍本实施例构思以及优选技术方案,现给出如下示例:

[0067]

本实施例测量方法可分为实验标定部分(模块)、蒸发仿真预测部分(模块)、喷印部分(模块)、白光干涉检测部分(模块),因此下面以系统为对象来介绍各部分的优选作用。

[0068]

图2是本发明所构建的用于喷墨打印的墨水体积测量与补偿系统的整体构造示意图。如图2所示,该系统主要包括了实验标定模块、蒸发仿真预测模块、喷印模块、白光干涉检测模块,下面将对其逐一进行具体解释说明。

[0069]

如图2所示,总的来说,实验标定模块包含喷头驱动装置11、实验打印喷头12、实验控制系统15、称重单元(石英微量天平14)和视觉测量单元(高速相机及配套光源13)。实验控制系统15根据实验所需墨水体积发送相应控制信号给喷头驱动装置11使之驱动实验打印喷头12,实验打印喷头12喷射标准体积v0沉积在基板上,接着,沉积在基板上的墨水将经历蒸发,在蒸发的过程中由位于基板下的石英微量天平14测量并记录墨水的质量变化,将其传输给实验控制系统15,同时,高速相机及配套光源13将在xoz平面上实时观测沉积墨水蒸发时的截面图像信息(即在水平面上实时观测沉积墨水蒸发时垂直于水平面的截面图像信息),并将图像信息传输给实验控制系统15,由其处理获得视觉测量法得到墨水蒸发体积变化;实验控制系统负责发出打印信号并处理来自称重单元和视觉测量单元的数据;质量称重单元包含了石英晶体微天平,其布置在基板的下方,用于测量基板上墨水在蒸发过程中的质量变化;视觉测量单元包含高速相机,用于采集墨水蒸发时的图像信息并通过实验控制系统计算获得体积变化函数和初始接触角并将数据传输给预测蒸发仿真模块。

[0070]

请参阅图2,蒸发仿真预测模块主要包含了服务器及仿真模型21,所述服务器及仿真模型21需要接收墨水的初始属性信息,包括初始体积、接触角等,进而运行仿真模型程序进行计算仿真模拟墨水的蒸发现象,并能够输出该墨水蒸发时的体积变化,也就是蒸发过程中的体积随仿真时间的变化数据。

[0071]

喷印模块可包含打印喷头34、驱动装置33、喷印控制系统31以及系统时钟32,它能够进行阵列化打印不同体积的墨水,并记录每滴墨水的打印时间(从喷头喷出到进行白光干涉测量的时间)。具体的,喷印控制系统31将根据工艺需求发送相应控制信号给驱动装置

33;驱动装置33根据信号驱动喷头34进行阵列化打印出相应体积的墨水,并将墨水打印时间传输给系统时钟32。另外,该模块中需要喷印控制系统31和系统时钟32将打印墨水的初始体积和蒸发时间传输给蒸发仿真预测模块进行蒸发仿真预测。

[0072]

白光干涉检测模块包含白光干涉相机及配套光源41。它能够对喷印模块打印的阵列化墨水进行扫描并获得墨水的表面形貌信息,通过计算可得打印墨水的体积。具体的,在阵列化打印结束后,基板将传送至白光干涉检测模块对像素坑内的墨水体积进行检测,并将检测时间传输给系统时钟32得出墨水蒸发时间,将测量得到的像素坑内剩余墨水体积反馈给喷印控制系统31。

[0073]

如图3和图4所示,分别是本实施例的闭环控制示意图和方法工作流程图。工作流程由下详细解释说明。

[0074]

阶段一,针对特定的打印墨水,需要对仿真模型进行时间标定,使之能够在后面打印阶段准确的预测出打印墨水的蒸发损失量。具体实施方式如下。

[0075]

具体的,为使蒸发仿真预测模块中的仿真能够准确的预测一种墨水的蒸发体积变化,需要先进行蒸发实验对蒸发模型进行时间标定。蒸发实验的步骤流程如图5所示,打印实验标定模块根据实验控制系统12的打印信号使打印喷头喷射标准墨水体积v0沉积在基板上,并能够通过视觉检测单元(高速相机及配套光源13)和称重单元(石英微量天平14)分别计算出沉积在基板上墨水的体积和质量。其中,所述高速相机及配套光源13采集到的墨水截面形貌信息如图6所示,视觉测量单元依靠采集到的墨水截面形貌信息经过实验控制系统12计算获得视觉测量法(控制系统存储的算法)得到的墨水体积变化va(t)。由于喷墨打印的墨水尺寸在微米级别,可以忽略重力效应,所以墨水沉积在基板上会呈现出球帽的形状。特殊地采用以下公式计算视觉测量法得到的墨水体积变化:

[0076][0077]

式中,a(t)和β(t)分别是打印墨水的视觉检测单元测量的接触半径和接触角,并且二者均是时间的函数(蒸发会伴随接触半径和接触角的变化)。此处t表示实际时间。

[0078]

所述称重单元依靠石英微量天平14可以测量并输出基板上面的质量变化m(t),采用以下公式计算获得称重法得到的墨水体积变化vb(t)。

[0079][0080]

式中,ρ是墨水的密度。

[0081]

由于两种测量方法对于不同体积的墨水测量精度不同,为保证墨水体积测量的准确性,采用以下公式耦合两种方法测量的墨水体积变化得到实验测量的墨水体积变化vs(t):

[0082][0083]

式中,ε为权重系数,取值范围为0-1,根据称重单元和视觉测量单元的测量误差而定,参考值取0.5。具体的可以采用以下公式计算权重系数ε:

[0084]

[0085]

式中,ec是石英微量天平的绝对测量误差大小,eg是视觉测量法的绝对误差大小。

[0086]

进一步,进行完蒸发实验后,需要根据实验所得参数对仿真模型21进行时间标定。蒸发仿真预测模块通过实验标定模块控制系统输入实验测量所得初始接触角β0和溶液初始体积v0,仿真模型能够在服务器中运行程序迭代计算模拟溶液的蒸发过程。仿真模型中墨水高度控制公式如下:

[0087][0088]

式中,h是仿真中的墨水高度,t

sim

是仿真时间,r是仿真空间中的半径,ur是墨水中的径向速度。在计算仿真时,对上等式左侧时间项进行二阶龙格库塔离散,右侧空间项进行中心差分离散。仿真的计算域为正方体形,四周使用周期性边界,底部使用反弹边界,顶部使用开放边界。通过计算机离散迭代求解,可以得到墨水在任一仿真时刻的高度h(t

sim

,r)。

[0089]

在每次迭代时,由于尺度效应墨水仿真的形状近似球帽型,是一个轴对称结构,采用以下公式对墨水高度进行积分得到仿真中墨水蒸发的体积变化v

sim

(t

sim

):

[0090][0091]

式中,r0是t

sim

时刻的墨水接触半径,h(t

sim

,r)是任一仿真时刻的高度。

[0092]

在分别进行完实验蒸发和仿真计算后,针对于上述实验测量的墨水体积变化和上述仿真计算得到的墨水体积变化,区别在于实验测量的具有准确性但重复性差,它不能适用于不同初始体积或是不同溶液的蒸发体积变化;仿真计算的仿真时间不能代表实际时间但具有可重复性,但对于不同体积的墨水只需重新计算一次仿真模型即可。结合两者的优点,采用实验对仿真进行时间标定,采用以下公式计算仿真时间换算系数α:

[0093][0094]

式中,分别是仿真中墨水体积蒸发到初始体积75%、50%、25%和全部蒸发的仿真时间;分别是实际中墨水体积蒸发到初始体积75%、50%、25%和全部蒸发的实际时间。

[0095]

对于时间换算系数,不同溶液都需要根据实验和仿真进行标定。对于同一种溶液在完成时间标定后,可以在仿真模型中改变墨水的初始体积再次进行蒸发仿真,根据所述时间换算系数,可以预测计算不同初始体积的实际蒸发某一时刻t所蒸发的实际溶液体积。

[0096]

阶段二,在完成对打印墨水的仿真模型时间标定后即可进行后续的阵列化打印。并通过蒸发仿真预测模块和白光干涉检测模块精确的测量出打印墨水体积进而对打印缺陷进行补偿。具体实施方式如下。

[0097]

在利用喷印模块进行阵列化打印时,内容包括打印墨水、白光干涉测量和打印补充墨水。其中,由于打印喷头34上的喷孔数远小于像素坑数,打印采用多pass智能混合的方法。假设每个像素坑按照工艺要求需要打印n滴墨水,每滴墨水的体积vi(i取值范围为1-n)由喷印控制系统31调节打印参数进行控制,每滴墨水从喷头喷出到白光干涉测量经历的时

间为ti(i取值范围为1-n),由系统时钟32装置记录,并将ti传输给蒸发仿真预测模块。在喷印模块进行打印的同时,由喷印模块的喷印控制系统将打印的每滴墨水体积vi传输给仿真蒸发预测模块,再输入初始体积vi后结合该溶液在标定阶段实验输入的初始接触角β0就可以模拟每滴墨水的蒸发过程。采用以下公式计算整个像素坑内的蒸发损失体积δv

loss

:

[0098][0099]

式中,vi和v

sim

(α

·

ti)分别是该像素坑内混合的第i滴墨水的初始体积和经历ti时间后仿真计算获得的剩余墨水体积,n表示该像素坑混合的总滴数。

[0100]

仿真模型21将像素坑内的蒸发损失体积计算完成后传输给喷印控制系统31进行后面补偿体积的计算。

[0101]

进一步,当打印完成后需要将基板转运到白光干涉处(白光干涉相机41处)进行像素坑内墨水体积测量。白光干涉相机41位于基板的上方,通过扫描的方式获得墨水湿膜离散的墨水湿膜高度hj。采用以下公式计算白光干涉测量得墨水体积vc:

[0102][0103]

式中,hj为白光干涉测量的墨水高度,m是白光干涉测量扫描的采样数,sj是每次采样的面积。

[0104]

同样,喷印控制系统31将收到白光干涉测量的像素坑内剩余墨水体积。

[0105]

依靠仿真模型将墨水在经历多pass混合打印后每滴墨水的蒸发量计算出来,再结合白光干涉测量的剩余墨水体积,喷印控制系统31可以得到喷墨打印在像素坑内的墨水体积v

t

,采用以下公式计算打印阶段打印在像素坑内的墨水体积v

t

:

[0106]vt

=δv

loss

+vc;

[0107]

根据打印在像素坑内的墨水体积v

t

,可以判断在打印过程中是否出现了多打、漏打或打印偏离了像素坑等打印缺陷,并以下公式计算喷墨打印模块中可能存在的打印缺陷的墨水体积偏差值v

bc

:

[0108]vbc

=v

st-v

c-δv

loss

;

[0109]

式中,v

st

是工艺需求的像素坑内标称打印墨水体积。

[0110]

本实施例解决了现有喷墨打印工艺中可能存在的墨水体积缺陷,实现了全流程闭环反馈,保证打印墨水体积正确性和一致性。其中,采用的关键技术为使用像素坑内存留墨水的测量方法(优选白光干涉测量法)和蒸发仿真方法分别对融合后的墨水体积进行了测量并加和,以对存留测量方法测得的体积的补充。白光干涉方法能够正确的测量打印后融合的墨水体积,蒸发仿真方法能够预测出打印过程中的蒸发量,二者结合能够测量出打印的墨水体积。

[0111]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1