一种传感器安装系统及其安装方法与流程

1.本发明涉及涡轮增压器技术领域,尤其涉及一种传感器安装系统及其安装方法。

背景技术:

2.船用涡轮增压器推力轴承试验台用于船用涡轮增压器推力轴承专项试验,进行推力轴承的各项试验验证,测试推力轴承设计可靠性,在实际试验过程中,须对推力轴承试验台进行拆检,检查轴承状态是否良好,传感器也将一起拆装。

3.由于推力轴承试验台所测参数精度为微米级别,要求高,选用的传感器尺寸小于,频繁、不正确的拆装将影响传感器灵敏度,传感器损坏风险大,从而影响推力轴承试验台试验正常开展。

技术实现要素:

4.本发明的目的在于提供一种传感器安装系统及其安装方法,旨在解决现有技术中的传感器损坏风险大,从而影响推力轴承试验台试验正常开展的技术问题。

5.为实现上述目的,本发明采用的一种传感器安装系统,所述传感器安装系统包括外壳、后轴承壳、环推位移传感器、轴承座、推力传感器安装盘、浮动套、推力轴承位移传感器、推力轴承、主轴、环推、传感线导线和万用电表,所述后轴承壳设置于所述外壳的内部,所述环推位移传感器的数量为三个,每个所述环推位移传感器均设置于所述轴承座上,所述轴承座设置于所述外壳的内部,并位于所述后轴承壳的上方,所述推力轴承位移传感器的数量为三个,每个所述推力轴承位移传感器分别设置于所述推力传感器安装盘上,所述推力轴承设置于所述外壳的内部,所述主轴贯穿所述推力轴承,所述环推设置于所述主轴的外侧壁,所述外壳上具有导线孔,每个所述环推位移传感器和每个所述推力轴承位移传感器上分别设置有所述传感线导线,且所述传感线导线贯穿所述导线孔,所述万用电表分别与每个所述环推位移传感器和每个所述推力轴承位移传感器拆卸连接。

6.本发明还提供一种采用上述所述的一种传感器安装系统的安装方法,包括如下步骤:

7.将三个所述推力轴承位移传感器安装至所述推力传感器安装盘上;

8.使用所述万用电表依次对每个所述推力轴承位移传感器进行测试,控制经过所述推力轴承位移传感器的电流值;

9.将所述推力传感器安装盘贯穿所述主轴;

10.将三个所述推力轴承位移传感器和三个所述环推位移传感器上的传感线导线贯穿所述导线孔;

11.将所述推力传感器安装盘放置于所述外壳上;

12.依次将三个所述环推位移传感器安装至所述轴承座上;

13.使用所述万用电表依次对每个所述环推位移传感器进行测试,控制经过所述环推位移传感器的电流值,并对每个所述环推位移传感器进行固定;

14.依次将三个所述推力轴承位移传感器安装至所述轴承座上;

15.使用所述万用电表依次对每个所述推力轴承位移传感器进行测试,控制经过所述推力轴承位移传感器的电流值,并对每个所述推力轴承位移传感器进行固定;

16.将所述推力传感器安装盘从所述外壳移动至所述轴承座上,整理所述传感线导线,并对所述推力传感器安装盘进行固定。

17.其中,在使用所述万用电表依次对每个所述推力轴承位移传感器进行测试,控制经过所述推力轴承位移传感器的电流值的步骤中:

18.电流值控制为4~6ma。

19.其中,在用所述万用电表依次对每个所述环推位移传感器进行测试,控制经过所述环推位移传感器的电流值,并对每个所述环推位移传感器进行固定的步骤中:

20.不断调整所述环推位移传感器的头部与所述推力轴承的端面之间的距离。

21.其中,在用所述万用电表依次对每个所述环推位移传感器进行测试,控制经过所述环推位移传感器的电流值,并对每个所述环推位移传感器进行固定的步骤中:

22.电流值控制为7~10ma。

23.其中,在使用所述万用电表依次对每个所述推力轴承位移传感器进行测试,控制经过所述推力轴承位移传感器的电流值,并对每个所述推力轴承位移传感器进行固定的步骤中:

24.不断调整所述推力轴承位移传感器的头部与所述推力轴承的端面之间的距离。

25.其中,在使用所述万用电表依次对每个所述推力轴承位移传感器进行测试,控制经过所述推力轴承位移传感器的电流值,并对每个所述推力轴承位移传感器进行固定的步骤中:

26.电流值控制为7~10ma。

27.本发明的一种传感器安装系统及其安装方法,所述推力轴承位移传感器用于测试所述轴承座的位移,首先将三个所述推力轴承位移传感器安装至所述推力传感器安装盘上,然后使用所述万用电表依次对每个所述推力轴承位移传感器进行测试,控制经过所述推力轴承位移传感器的电流值,再将所述推力传感器安装盘贯穿所述主轴,然后将三个所述推力轴承位移传感器和三个所述环推位移传感器上的传感线导线贯穿所述导线孔,再将所述推力传感器安装盘放置于所述外壳上,然后依次将三个所述环推位移传感器安装至所述轴承座上,使用所述万用电表依次对每个所述环推位移传感器进行测试,控制经过所述环推位移传感器的电流值,并对每个所述环推位移传感器进行固定,然后依次将三个所述推力轴承位移传感器安装至所述轴承座上,使用所述万用电表依次对每个所述推力轴承位移传感器进行测试,控制经过所述推力轴承位移传感器的电流值,并对每个所述推力轴承位移传感器进行固定,最后将所述推力传感器安装盘从所述外壳移动至所述轴承座上,整理所述传感线导线,并对所述推力传感器安装盘进行固定,实现了降低传感器损坏风险,保障推力轴承试验台试验正常开展。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

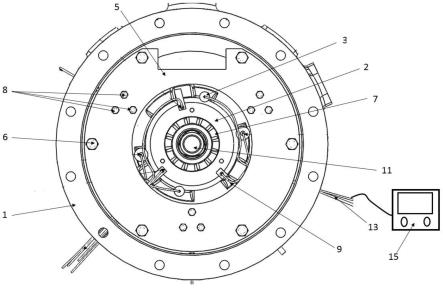

29.图1是本发明的传感器安装系统的结构示意图。

30.图2是本发明的传感器安装系统的结构剖视图。

31.图3是本发明的传感器安装系统的俯视图。

32.图4是本发明的传感器安装方法的步骤流程图。

33.1-外壳、2-后轴承壳、3-环推位移传感器、4-轴承座、5-推力传感器安装盘、6-推力传感器安装盘螺钉、7-浮动套、8-推力传感器安装螺钉、9-推力轴承位移传感器、10-推力轴承、11-主轴、12-环推、13-传感线导线、14-导线孔、15-万用电表。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.请参阅图1至图3,本发明提供了一种传感器安装系统,所述传感器安装系统包括外壳1、后轴承壳2、环推位移传感器3、轴承座4、推力传感器安装盘5、浮动套7、推力轴承位移传感器9、推力轴承10、主轴11、环推12、传感线导线13和万用电表15,所述后轴承壳2设置于所述外壳1的内部,所述环推位移传感器3的数量为三个,每个所述环推位移传感器3均设置于所述轴承座4上,所述轴承座4设置于所述外壳1的内部,并位于所述后轴承壳2的上方,所述推力轴承位移传感器9的数量为三个,每个所述推力轴承位移传感器9分别设置于所述推力传感器安装盘5上,所述推力轴承10设置于所述外壳1的内部,所述主轴11贯穿所述推力轴承10,所述环推12设置于所述主轴11的外侧壁,所述外壳1上具有导线孔14,每个所述环推位移传感器3和每个所述推力轴承位移传感器9上分别设置有所述传感线导线13,且所述传感线导线13贯穿所述导线孔14,所述万用电表15分别与每个所述环推位移传感器3和每个所述推力轴承位移传感器9拆卸连接。

37.在本实施方式中,所述推力轴承位移传感器9用于测试所述轴承座4的位移,首先将三个所述推力轴承位移传感器9安装至所述推力传感器安装盘5上,然后使用所述万用电表15依次对每个所述推力轴承位移传感器9进行测试,控制经过所述推力轴承位移传感器9的电流值,再将所述推力传感器安装盘5贯穿所述主轴11,然后将三个所述推力轴承位移传感器9和三个所述环推位移传感器3上的传感线导线13贯穿所述导线孔14,再将所述推力传感器安装盘5放置于所述外壳1上,然后依次将三个所述环推位移传感器3安装至所述轴承座4上,使用所述万用电表15依次对每个所述环推位移传感器3进行测试,控制经过所述环推位移传感器3的电流值,并对每个所述环推位移传感器3进行固定,然后依次将三个所述推力轴承位移传感器9安装至所述轴承座4上,使用所述万用电表15依次对每个所述推力轴

承位移传感器9进行测试,控制经过所述推力轴承位移传感器9的电流值,并对每个所述推力轴承位移传感器9进行固定,最后将所述推力传感器安装盘5从所述外壳1移动至所述轴承座4上,整理所述传感线导线13,并对所述推力传感器安装盘5进行固定,实现了降低传感器损坏风险,保障推力轴承10试验台试验正常开展。

38.进一步地,所述传感器安装系统还包括推力传感器安装螺钉8,所述推力传感器安装螺钉8依次贯穿所述推力轴承位移传感器9和所述推力传感器安装盘5。

39.在本实施方式中,通过所述推力传感器安装螺钉8,将三个所述推力轴承位移传感器9安装至所述推力传感器安装盘5上。

40.进一步地,所述传感器安装系统还包括推力传感器安装盘螺钉6,所述推力传感器安装盘螺钉6依次贯穿所述推力传感器安装盘5和所述轴承座4。

41.在本实施方式中,将所述推力传感器安装盘5从所述外壳1移动至所述轴承座4上,整理所述传感线导线13,并将所述推力传感器安装盘螺钉6贯穿所述推力传感器安装盘5和所述轴承座4,对所述推力传感器安装盘5进行固定。

42.请参阅图4,本发明还提供了一种采用上述所述的传感器安装系统的安装方法,包括如下步骤:

43.s1:通过所述推力传感器安装螺钉8,将三个所述推力轴承位移传感器9安装至所述推力传感器安装盘5上;

44.s2:使用所述万用电表15依次对每个所述推力轴承位移传感器9进行测试,控制经过所述推力轴承位移传感器9的电流值,电流值控制为4~6ma;

45.s3:将所述推力传感器安装盘5贯穿所述主轴11;

46.s4:将三个所述推力轴承位移传感器9和三个所述环推位移传感器3上的传感线导线13贯穿所述导线孔14;

47.s5:将所述推力传感器安装盘5放置于所述外壳1上;

48.s6:依次将三个所述环推位移传感器3安装至所述轴承座4上;

49.s7:使用所述万用电表15依次对每个所述环推位移传感器3进行测试,不断调整所述环推位移传感器3的头部与所述推力轴承10的端面之间的距离,控制经过所述环推位移传感器3的电流值,电流值控制为7~10ma,并对每个所述环推位移传感器3进行固定;

50.s8:依次将三个所述推力轴承位移传感器9安装至所述轴承座4上;

51.s9:使用所述万用电表15依次对每个所述推力轴承位移传感器9进行测试,不断调整所述推力轴承位移传感器9的头部与所述推力轴承10的端面之间的距离,控制经过所述推力轴承位移传感器9的电流值,电流值控制为7~10ma,并对每个所述推力轴承位移传感器9进行固定;

52.s10:将所述推力传感器安装盘5从所述外壳1移动至所述轴承座4上,整理所述传感线导线13,并将所述推力传感器安装盘螺钉6贯穿所述推力传感器安装盘5和所述轴承座4,对所述推力传感器安装盘5进行固定;

53.s11:复测所述环推位移传感器3和所述推力轴承位移传感器9的电流值,直至所述环推位移传感器3和所述推力轴承位移传感器9的电流值均为7~10ma。

54.其中,首先通过所述推力传感器安装螺钉8,将三个所述推力轴承位移传感器9安装至所述推力传感器安装盘5上,然后使用所述万用电表15依次对每个所述推力轴承位移

传感器9进行测试,控制经过所述推力轴承位移传感器9的电流值,电流值控制为4~6ma,将所述推力传感器安装盘5贯穿所述主轴11,再将三个所述推力轴承位移传感器9和三个所述环推位移传感器3上的传感线导线13贯穿所述导线孔14,然后将所述推力传感器安装盘5放置于所述外壳1上,再依次将三个所述环推位移传感器3安装至所述轴承座4上,使用所述万用电表15依次对每个所述环推位移传感器3进行测试,不断调整所述环推位移传感器3的头部与所述推力轴承10的端面之间的距离,控制经过所述环推位移传感器3的电流值,电流值控制为7~10ma,并对每个所述环推位移传感器3进行固定,然后依次将三个所述推力轴承位移传感器9安装至所述轴承座4上,使用所述万用电表15依次对每个所述推力轴承位移传感器9进行测试,不断调整所述推力轴承位移传感器9的头部与所述推力轴承10的端面之间的距离,控制经过所述推力轴承位移传感器9的电流值,电流值控制为7~10ma,并对每个所述推力轴承位移传感器9进行固定,将所述推力传感器安装盘5从所述外壳1移动至所述轴承座4上,整理所述传感线导线13,并将所述推力传感器安装盘螺钉6贯穿所述推力传感器安装盘5和所述轴承座4,对所述推力传感器安装盘5进行固定,最后复测所述环推位移传感器3和所述推力轴承位移传感器9的电流值,直至所述环推位移传感器3和所述推力轴承位移传感器9的电流值均为7~10ma,实现了降低传感器损坏风险,保障推力轴承10试验台试验正常开展。

55.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1