一种模拟并采集脱轨信号的方法和试验台与流程

1.本发明涉及轨道交通检测领域,具体涉及一种模拟并采集脱轨信号的方法和试验台。

背景技术:

2.在车辆正常运行的状态下,车辆的轮对不会与非钢轨设施发生碰撞,但当车辆轮对脱离钢轨时,轮对会最先与扣件或轨枕(无砸轨道的承轨槽/轨道板)发生正面碰撞,并产生强烈的、有规律的冲击及振动信息,现有的脱轨检测技术通过分析该强冲击信息的特征来判断车辆轮对是否发生脱轨。

3.而检测技术精准度问题除了理论的演算,仍需要实验的验证。目前实验验证这部分,由于车辆轮对撞击扣件或轨枕时的冲击力是巨大的,很难通过实验来模拟这么大的冲击力,所以大多数厂家是采用仿真信号来模拟,但仿真信号纯粹,很难全面模拟出实际振动情况,所以亟需一款能代表脱轨特征,同时又能体现实际振动情况的振动台。

技术实现要素:

4.为解决现有技术不能较为科学地模拟和采集列车轮对脱轨时带来的冲击振动信号的技术问题,本发明提供了一种能实际反应列车脱轨特征的方法和试验台,基于列车轮对脱轨时撞击轨枕的频率和速度等参数,通过调整冲击频率的阈值,模拟列车脱轨时的冲击并采集相应冲击信号,能较为实际地体现出列车脱轨冲击振动情况。

5.在第一方面,本技术的实施例中提出了一种模拟并采集脱轨信号的方法,包括:

6.s1:设置列车脱轨的冲击频率段集合{[z

11

,z

12

]u[z

21

,z

22

]}f=[z

21

,z

12

]f,

[0007]

其中,设定列车脱轨后的第一次冲击和第二次冲击之间的冲击频率为第二次冲击与第三次冲击之间的冲击频率为车轮转频c为踏面周长,l为轨枕间距,z为列车脱轨的冲击频率与列车车轮转频之比的数值区间。

[0008]

s2:选择所述冲击频率段集合中的一个数值作为模拟脱轨的冲击试验中的冲击的固定频率进行冲击试验;

[0009]

s3:采集并分析相应的冲击信号。

[0010]

基于列车轮对脱轨时撞击轨枕的频率和速度等参数设置列车脱轨的冲击频率段集合,并选取集合中的一个数值作为冲击试验中固定的冲击频率,可以较为实际的全面体现出列车脱轨的冲击振动情况,通过采集和分析冲击试验中的冲击信号就能真实的判断车辆轮对是否发生脱轨。

[0011]

在第二方面,本发明还提供了一种模拟并采集脱轨信号的试验台,所述试验台设

有工作台,包括垂直运动组件、旋转组件、冲击组件和冲击动力输出组件,所述垂直运动组件固定设置在所述工作台上,所述旋转组件设置在所述垂直运动组件上并沿所述垂直运动组件上下移动;所述旋转组件设有转轮,所述冲击组件设有导杆,所述冲击动力输出组件控制所述导杆相对所述转轮做直线往复运动,以使所述导杆以如前所述的固定频率冲击所述转轮;所述试验台还设有冲击信号采集组件,以采集所述导杆与所述转轮的冲击信号。通过旋转的转轮模拟列车轮对转动,通过导杆以固定频率冲击转轮模拟轮对撞击轨枕,并通过冲击信号采集组件采集导杆和转轮撞击时的信号,从而较为精准的体现出列车脱轨的实际冲击振动情况。旋转组件沿垂直运动组件上下移动,则可以抵消冲击时带来的垂直方向上的位移。

[0012]

作为本发明的一个优选方案,所述垂直运动组件,包括固定设置于所述工作台的立柱和沿所述立柱垂直移动的l型横板;

[0013]

所述旋转组件,包括固定设置在所述l型横板水平面上的轴心线一致的第一轴承座和第一电机,以及穿过所述第一轴承座中心并与所述电机的输出轴连接的第一转轴,所述转轮轴向设置于所述第一转轴上并置于所述第一轴承座和所述第一电机之间;

[0014]

所述冲击组件,还包括导杆支撑架,所述导杆与所述导杆支撑架活动连接,所述导杆支撑架固定设置在所述立柱的内侧面上;

[0015]

所述冲击动力输出组件,包括固定设置在工作台上的轴心线一致的第二轴承座和第二电机,以及穿过所述第二轴承座中心并与所述第二电机的输出轴连接的第二转轴,所述第二转轴上设有凸轮,所述导杆的下端抵接在所述凸轮的外周表面上,当所述凸轮旋转时,控制所述导杆做直线往复运动;

[0016]

所述冲击信号采集组件,包括速度传感器和振动冲击复合传感器,所述速度传感器设置在所述第一电机上,所述振动冲击复合传感器设置在所述第一轴承座上。

[0017]

优选的,所述导杆支撑架包括在远离所述立柱的一端设置的垂直于所述导杆轴心线的第一导杆支撑座,所述第一导杆支撑座设有通孔以使所述导杆穿过所述通孔上下移动;所述第一导杆支撑座的上表面还固定设有导杆引导块,所述导杆引导块具有与所述导杆的中心轴线一致的导杆引导孔,所述导杆引导孔的内径与所述导杆的外径匹配。第一导杆支撑座使导杆在轴向上得到稳定支撑,导杆引导孔则使导杆沿固定方向上下移动,避免导杆移位。

[0018]

优选的,所述导杆的末端还设有万向滚珠,所述导杆通过所述万向滚珠与所述凸轮抵接。滚珠结构可以减少相互抵接的摩擦力,增加凸轮的使用寿命。

[0019]

优选的,所述导杆外周套设有压簧,所述压簧设置于所述万向滚珠的内侧面和所述导杆引导块的下端面之间。通过设置压簧可以使导杆自动复位,实现导杆的直线往复运动。

[0020]

优选的,所述导杆支撑架还包括第二导杆支撑座,所述第二导杆支撑座抵接在所述导杆靠近所述转轮的外周表面上,以提供对导杆的径向支撑。该结构使导杆在径向上得到稳定支撑,避免导杆的径向位移。

[0021]

优选的,所述凸轮为椭圆形,所述第二电机的转速是所述第一电机的转速的2倍。该结构使转轮每旋转一圈,导杆与转轮撞击4次,通过椭圆形所具有的长边和短边,使导杆在凸轮作用下来回做直线往复运动。

[0022]

优选的,所述第二电机设有波形发生器,以控制所述第二电机的转速。通过设置波形发生器的脉冲频率并输入到驱动器里,可以控制第二电机的转速。

[0023]

优选的,所述立柱的内侧面和所述l型横板的垂直外侧面设有相互配合的垂直滑轨副。相互配合的滑轨副可以使横板沿立柱垂直移动,以抵消导轨撞击转轮时产生的垂直方向上的位移。

[0024]

本技术的实施例公开了一种模拟并采集脱轨信号的方法和试验台,基于列车轮对脱轨时撞击轨枕的频率和速度等参数设置列车脱轨的冲击频率段集合,并选取集合中的一个数值作为冲击试验中固定的冲击频率,可以较为实际的全面体现出列车脱轨的冲击振动情况,通过采集和分析冲击试验中的冲击信号就能真实的判断车辆轮对是否发生脱轨。该方法简单易行,并能利用简单有效的机械运动结构就可以科学地模拟和采集列车轮对脱轨时带来的冲击振动信号。

附图说明

[0025]

包括附图以提供对实施例的进一步理解并且附图被并入本说明书中并且构成本说明书的一部分。附图图示了实施例并且与描述一起用于解释本发明的原理。将容易认识到其它实施例和实施例的很多预期优点,因为通过引用以下详细描述,它们变得被更好地理解。附图的元件不一定是相互按照比例的。同样的附图标记指代对应的类似部件。

[0026]

图1示出了根据本发明的实施例的一种模拟并采集脱轨信号的方法的流程图;

[0027]

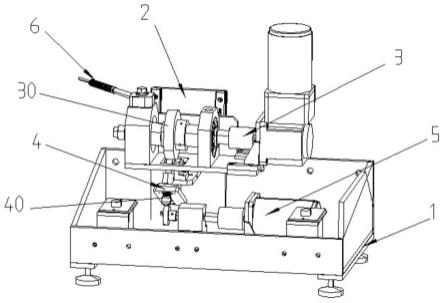

图2示出了根据本发明的实施例的一种模拟并采集脱轨信号的试验台的立体图;

[0028]

图3示出了根据本发明的实施例的一种模拟并采集脱轨信号的试验台的另一个视角的立体图;

[0029]

图4示出了根据本发明的实施例的一种模拟并采集脱轨信号的试验台中冲击组件的结构示意图;

[0030]

图5示出了根据本发明的实施例的一种模拟并采集脱轨信号的试验台中冲击组件的a-a旋转局部剖视图;

具体实施方式

[0031]

下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。应当注意到,附图中的部件的尺寸以及大小并不是按照比例的,可能会为了明显示出的原因突出显示了某些部件的大小。

[0032]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

[0033]

本技术的实施例中提出了一种模拟并采集脱轨信号的方法,如图1所示,包括:

[0034]

s1:设置列车脱轨的冲击频率段集合{[z

11

,z

12

]u[z

21

,z

22

]}f=[z

21

,z

12

]f,

[0035]

其中,设定列车脱轨后的第一次冲击和第二次冲击之间的冲击频率为第二次冲击与第三次冲击之间的冲击频率为

车轮转频c为踏面周长,l为轨枕间距,z为列车脱轨的冲击频率与列车车轮转频之比的数值区间。

[0036]

s2:选择所述冲击频率段集合中的一个数值作为模拟脱轨的冲击试验中的冲击的固定频率进行冲击试验;

[0037]

s3:采集并分析相应的冲击信号。

[0038]

列车发生脱轨时,轮对会与扣件或轨枕发生正面碰撞,形成强烈、周期性的冲击信息,而冲击的频率与轨枕的间距、车速是成一定比例关系,以下对冲击频率进行推导。

[0039]

假设地铁公司铺设轨枕间距为l(m),考虑铺设误差为0.02m,则实际轨枕间距应为[l-0.02,l+0.02]。假设列车行驶车速为v(m/s),考虑撞击轨枕后能量损失率在5%~20%,则撞击第一次后速度降为[0.9,0.97]v,撞击第二次后速度降为[0.8,0.95]v,则第一次冲击与第二次冲击之间时间间隔冲击频率则为同时车轮转频c为踏面周长,则同理第二次冲击与第三次冲击之间的撞击频率为

[0040]

由此推导出列车脱轨后冲击的频率段应为{[z

11

,z

12

]u[z

21

,z

22

]}f=[z

21

,z

12

]f,即扣件或轨枕撞击轮对的频率、车速应满足上述公式。

[0041]

基于列车轮对脱轨时撞击轨枕的频率和速度等参数设置列车脱轨的冲击频率段集合,选取其中的一个数值作为模拟冲击试验时冲击的固定频率进行冲击试验,就能较为实际的体现出列车脱轨时的冲击振动情况,通过采集冲击试验中产生的冲击信号并进行分析,就能判断车辆轮对是否脱轨。

[0042]

作为本方法的一个具体实现,本技术提供了一种模拟并采集脱轨信号的试验台,如图2所示,设有工作台1,所述试验台包括垂直运动组件2、旋转组件3、冲击组件4和冲击动力输出组件5,所述垂直运动组件2固定设置在所述工作台1上,所述旋转组件3设置在所述垂直运动组件2上并沿所述垂直运动组件2上下移动;所述旋转组件3设有转轮30,所述冲击组件4设有导杆40,所述冲击动力输出组件5控制所述导杆40相对所述转轮30做直线往复运动,以使所述导杆40以如前所述的固定频率冲击所述转轮30;所述试验台还设有冲击信号采集组件6,以采集所述导杆40与所述转轮30的冲击信号。

[0043]

通过旋转的转轮30模拟列车轮对转动,通过导杆40以固定频率冲击转轮30模拟轮对撞击轨枕,并通过冲击信号采集组件6采集导杆40和转轮30撞击时的信号,从而能较为精准的体现出列车脱轨的实际冲击振动情况。旋转组件沿垂直运动组件上下移动,则可以抵消冲击时带来的垂直方向上的位移。

[0044]

通过本技术所使用的方法就能利用简单有效的机械运动结构全面模拟出列车脱

轨时的实际振动情况,科学地检测列车脱轨的冲击振动信号。

[0045]

作为本发明的一种模拟并采集脱轨信号的试验台的优选实施方案,所述试验台的具体构造可以如图3所示:

[0046]

所述垂直运动组件2,包括固定设置于所述工作台1的立柱20和沿所述立柱垂直移动的l型横板21;

[0047]

所述旋转组件3,包括固定设置在所述l型横板21水平面上的轴心线一致的第一轴承座31和第一电机32,以及穿过所述第一轴承座31中心并与所述第一电机32的输出轴连接的第一转轴33,所述转轮30轴向设置于所述第一转轴33上并置于所述第一轴承座31和所述第一电机32之间;

[0048]

所述冲击组件4,还包括导杆支撑架41,所述导杆40与所述导杆支撑架41活动连接,所述导杆支撑架41固定设置在所述立柱20的内侧面上;

[0049]

所述冲击动力输出组件5,包括固定设置在工作台1上的轴心线一致的第二轴承座51和第二电机52,以及穿过所述第二轴承座51中心并与所述第二电机52的输出轴连接的第二转轴53,所述第二转轴上设有凸轮50,所述导杆40的下端抵接在所述凸轮50的外周表面上,当所述凸轮50旋转时,控制所述导杆40做直线往复运动;

[0050]

所述冲击信号采集组件6,包括速度传感器(图中未示出)和振动冲击复合传感器61,所述速度传感器设置在所述第一电机32上,所述振动冲击复合传感器61设置在所述第一轴承座31上。

[0051]

第一电机32可以采用减速电机,配合双膜片联轴器的传动带动第一转轴33的匀速转动,第二电机52可以采用步进电机(含驱动器),配合双膜片联轴器的传动带动第二转轴53和凸轮50在设定的转速下匀速旋转。

[0052]

第二转轴53和转轮50的转速可通过齿轮盘和速度传感器采集读取,通过调速器设置所需的转速。

[0053]

在本技术的一个具体实施例中,如图4所示,所述导杆支撑架41包括在远离所述立柱20的一端设置的垂直于所述导杆40轴心线的第一导杆支撑座410,所述第一导杆支撑座410设有通孔411以使所述导杆40穿过所述通孔411上下移动;所述第一导杆支撑座410的上表面还固定设有导杆引导块412,所述导杆引导块412具有与所述导杆的中心轴线一致的导杆引导孔413,所述导杆引导孔413的内径与所述导杆40的外径匹配。

[0054]

在本技术的一个具体实施例中,所述导杆40的末端还设有万向滚珠401,所述导杆40通过所述万向滚珠401与所述凸轮50抵接。使用万向滚珠401与凸轮50抵接,可以减小凸轮旋转时与导杆之间的摩擦力,增加驱动机构的使用寿命,降低能量损耗。

[0055]

在本技术的一个具体实施例中,如图5所示,所述导杆40外周套设有压簧402,所述压簧402设置于所述万向滚珠401的内侧面和所述导杆引导块412的下端面之间。压簧402使导杆40在凸轮50驱动下做直线往复运动并能自动复位,万向滚珠401始终抵接在凸轮50的外周面上。

[0056]

在本技术的一个具体实施例中,进一步参考图4,所述导杆支撑架41还包括第二导杆支撑座420,所述第二导杆支撑座420抵接在所述导杆40靠近所述转轮30的外周表面上,以提供对导杆40的径向支撑。由于导杆40是以一定角度冲击转轮的,较大的冲击力在导杆径向上产生分解力,在冲击端的力的分解方向上设置第二导轨支撑座420,可以有效抵消分

解力所产生的径向位移,避免导杆产生挠曲。

[0057]

在本技术的一个具体实施例中,所述凸轮50为椭圆形,所述第二电机52的转速是所述第一电机32的转速的2倍。凸轮50的轮廓设置为椭圆形,凸轮50轮廓表面在旋转过程中始终与万向滚珠401的滚珠接触。当椭圆形短边与万向滚珠401接触时,导杆40在压簧402的回复作用下远离转轮30,当椭圆形长边与万向滚珠401接触时,导杆40撞击旋转中的转轮30。由于设定好电机的转速使凸轮50的转速为转轮30转速的2倍,故转轮30每转动一圈导杆40撞击前者4次。

[0058]

在本技术的一个具体实施例中,所述第二电机52设有波形发生器(图中未示出),以控制所述第二电机52的脉冲频率。凸轮50的转速是通过设置波形发生器的脉冲频率并输入到驱动器来设置的。

[0059]

转轮30的转速与冲击的频率应为设定的一个比例范围,故波形发生器的脉冲频率范围可以参考选用如下:

[0060][0061]

在本技术的一个具体实施例中,所述立柱20的内侧面和所述l型横板21的垂直外侧面设有相互配合的垂直滑轨副。通过垂直滑轨副,l型横板可以带动旋转组件3上下移动,抵消冲击所带来的垂直方向的位移。

[0062]

本技术的实施例公开了一种模拟并采集脱轨信号的方法和试验台,基于列车轮对脱轨时撞击轨枕的频率和速度等参数设置列车脱轨的冲击频率段集合,并选取集合中的一个数值作为冲击试验中固定的冲击频率,可以较为实际的全面体现出列车脱轨的冲击振动情况,通过采集和分析冲击试验中的冲击信号就能真实的判断车辆轮对是否发生脱轨。该方法简单易行,并能利用简单有效的机械运动结构就可以科学地模拟和采集列车轮对脱轨时带来的冲击振动信号。

[0063]

以上描述了本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

[0064]

在本技术的描述中,需要理解的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。措词

‘

包括’并不排除在权利要求未列出的元件或步骤的存在。元

件前面的措词

‘

一’或

‘

一个’并不排除多个这样的元件的存在。在相互不同从属权利要求中记载某些措施的简单事实不表明这些措施的组合不能被用于改进。在权利要求中的任何参考符号不应当被解释为限制范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1