盾构刀具对软土中孤石和硬岩凸起可掘性判别装置及方法与流程

1.本发明属于盾构隧道施工掘进技术领域,特别涉及盾构刀具对软土中孤石和硬岩凸起可掘性判别装置及方法。

背景技术:

2.我国山脉、河流、海湾众多,地质条件复杂多变,采用盾构法机械化修建地下隧道是基础设施建设的迫切需求,但是如何在夹杂高强度孤石和硬岩凸起软土探索盾构刀具的适应性,一直是行业的技术难题。目前缺少可行性强的判别装置及方法。

技术实现要素:

3.本发明针对现有技术中存在的技术问题,提供盾构刀具对软土中孤石和硬岩凸起可掘性判别装置及方法,能真实反映软土中孤石和硬岩凸起的受力和约束状态,并模拟盾构刀具对孤石和硬岩凸起的掘进切削,准确判别软土中孤石和硬岩凸起是否具有可掘性,对工程盾构机刀具选择具有指导意义。

4.本发明采用的技术方案是:盾构刀具对软土中孤石和硬岩凸起可掘性判别装置,包括试件箱、顶部反力板、弹簧、压力板、刀具、刀架、顶推机构和刀具动力机构,所述试件箱正面开设有切削口,所述试件箱的内腔中放置有岩石试件、填充介质和低强度素混凝土墙,所述低强度素混凝土墙抵在切削口上,所述岩石试件位于所述低强度素混凝土墙的后方,所述填充介质填充在内腔内壁与岩石试件、低强度素混凝土墙之间,所述内腔上方设置有压力板,所述压力板压在填充介质上,所述压力板通过弹簧与顶部反力板连接,所述顶部反力板通过螺栓螺母与所述试件箱连接,所述试件箱与顶推机构连接,所述刀架设置在刀具动力机构上,所述刀架正对所述切削口,其上设置有刀具。切削口与刀架旋转时外轮廓线匹配。

5.进一步的,所述刀架上布置有刀间距分别为0.85m、0.95m、1.05m和1.20m的多组所述刀具。

6.进一步的,所述岩石试件模拟孤石时,所述填充介质采用砂料;所述岩石试件模拟硬岩凸起时,所述填充介质采用砂浆。

7.进一步的,所述顶推机构包括顶推系统、反力墙、减阻滚轴和导向杆,所述反力墙成l型,所述试件箱的背面通过顶推系统与反力墙连接,所述试件箱的底面与反力墙间设置有减阻滚轴,所述反力墙上固定有导向杆,所述导向杆贯穿所述试件箱。

8.进一步的,刀具动力机构包括止推梁柱、扭矩电机和台座,所述台座上固定有止推梁柱、扭矩电机,所述扭矩电机的传动轴贯穿止推梁柱,并与刀架连接。刀架后端面紧贴在止推梁柱上。

9.本发明采用的技术方案还是:盾构刀具对软土中孤石可掘性判别方法,包括以下步骤:s1:在试件箱内腔的底部铺设砂料;采用工程现场的高强度大块孤石作为岩石试

件,将模拟孤石的岩石试件放入砂料上,并靠近试件箱的切削口处;在岩石试件与切削口之间浇筑低强度素混凝土墙;s2:将试件箱内腔的剩余空间用砂料填充满,盖上压力板;根据工程现场的孤石埋置深度,确定其上部所受的土压力,调节顶部反力板的位置,压缩弹簧,模拟孤石所受的上部土压力;s3:顶推系统顶推试件箱,试件箱朝刀具方向移动;同时启动扭矩电机,带动传动轴使刀架转动,刀具跟随转动,刀具切削岩石试件;s4:监测岩石试件掘进切削速度、刀具贯入岩石试件的深度、不同间隔的各组刀具受力大小、压力板是否被顶起;当岩石试件掘进切削速度大于6mm/min、刀具贯入岩石试件的深度小于13mm、刀具受力小于自身承载力设计值的85%、压力板未被顶起、切削下来的岩渣厚度以3cm-5cm为主时,判断:刀具布置合理、岩石试件属可掘性孤石。否则,判断:岩石试件属不可掘性孤石。

10.本发明采用的技术方案还是:盾构刀具对软土中硬岩凸起可掘性判别方法,包括以下步骤:s1:在试件箱内腔的底部铺设砂浆;采用工程现场的硬岩凸起的岩石作为岩石试件,将模拟硬岩凸起的岩石试件放入砂浆上,并靠近试件箱的切削口处;在岩石试件与切削口之间浇筑低强度素混凝土墙;s2:将试件箱内腔的剩余空间用砂浆填充满;s3:顶推系统顶推试件箱,试件箱朝刀具方向移动;同时启动扭矩电机,带动传动轴使刀架转动,刀具跟随转动,刀具切削岩石试件;s4:监测岩石试件掘进切削速度、刀具贯入岩石试件的深度、不同间隔的各组刀具受力大小;当岩石试件掘进切削速度大于6mm/min、刀具贯入岩石试件的深度小于13mm、刀具受力小于自身承载力设计值的85%、切削下来的岩渣厚度以3cm-5cm为主时,判断:刀具布置合理、岩石试件属可掘性硬岩凸起。否则,判断:岩石试件属不可掘性硬岩凸起。判断盾构刀具在软弱地层夹杂孤石或硬岩凸起等不利条件下的适应性。

11.工作原理:1.孤石可掘性:在软土中,上部覆盖层对孤石有向下压力,孤石周边的约束通过砂料模拟,砂料有压缩性,且为散粒体结构,能模拟被盾构机推动工况。盾构在软土中掘进遇到孤石,若推力大于软土给孤石的约束力,则孤石会被推走,不能切削,盾构也不能正常掘进。以往没有类似设备装置可以模拟软土对孤石的约束,本装置通过顶部反力板、弹簧和压力板等模拟孤石在软土中的竖向受压状态,能真实反映孤石受力和约束状态,若盾构刀具切削孤石的推力大于其约束力,则表示孤石切削效果小于推动效果,孤石会被推走,不会被切削,不具有可掘性。试验结果对工程盾构机刀具选择更具有指导意义。

12.2.硬岩凸起可掘性:软土地层中硬岩凸起侵入隧道洞身,硬岩凸起不具有移动特性,与孤石相比,通过砂浆介质可有效约束孤石试件,使其具有硬岩凸起不可移动特性。砂浆强度低,能起到约束试件的同时,也不影响刀具的切削性能,成本低。

13.3.刀具对孤石和硬岩凸起的可切削适应性判别:刀具间距布置过密,由于刀盘面积有限难以设计;刀具间距布置过宽,单把刀具需切削的面积大,刀具自身强度难以满足要求,且刀具容易损坏。本发明给出刀间距特征:0.85m、0.95m、1.05m、1.20m,能兼顾刀盘空间

和刀具自身受力设计。本发明给出了合理的刀具贯入岩石试件的深度、刀具承载力、切削下来的岩渣长度作为判断标准,刀具贯入度太浅,切削效率低,刀具贯入度大,单次滚都破岩的量大,对刀具本身强度和受力设计均带来极大困难。

14.与现有技术相比,本发明所具有的有益效果是:本发明研发了盾构刀具可掘性测试装置,针对软土中盾构遇到超高强度孤石和硬岩凸起,对最高强度超210mpa的极端条件下的开挖可靠性进行评估。本发明还为刀具布置和强度设计提供参考,指导隧道直接掘进孤石和硬岩凸起所用的盾构即参数的确定,避免了其他辅助措施给工程建设带来的造价和工期的增加。

附图说明

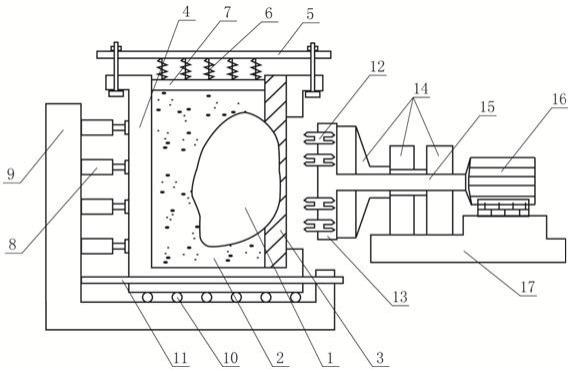

15.图1为本发明实施例的可掘性判别装置的结构示意图;图2为本发明实施例的可掘性判别方法的流程图。

16.图中1-岩石试件,2-填充介质,3-低强度素混凝土墙,4-试件箱,5-顶部反力板,6-弹簧,7-压力板,8-顶推系统,9-反力墙,10-减阻滚轴,11-导向杆,12-刀具,13-刀架,14-止推梁柱,15-传动轴,16-扭矩电机,17-台座。

具体实施方式

17.为使本领域技术人员更好的理解本发明的技术方案,下面结合附图和具体实施例对本发明作详细说明。

18.实施例1本发明的实施例提供了一种盾构刀具对软土中孤石和硬岩凸起可掘性判别装置,如图1所示,其包括试件箱4、顶部反力板5、弹簧6、压力板7、刀具12、刀架13、顶推机构和刀具动力机构。所述试件箱4正面开设有切削口,所述试件箱4的内腔中放置有岩石试件1、填充介质2和低强度素混凝土墙3。所述低强度素混凝土墙3抵在切削口上,所述岩石试件1位于所述低强度素混凝土墙3的后方,所述填充介质2填充在内腔内壁与岩石试件1、低强度素混凝土墙3之间。低强度素混凝土墙3设置在岩石试件1与切削口之间,为刀具12切削提供平整面,利于刀具12切削顺利进行。岩石试件1采用工程现场的高强度大块孤石,能最大程度模型现场环境。填充介质2根据岩石试件1模拟情况进行调整,当岩石试件1模拟孤石时,所述填充介质2采用砂料,砂料有压缩性,且为散粒体结构,能模拟孤石被盾构机推动工况;当岩石试件1模拟硬岩凸起时,所述填充介质2采用砂浆,砂浆作为介质包裹岩石试件1,能够形成固定约束。

19.试件箱4的内腔上方设置有压力板7,所述压力板7压在填充介质2上,所述压力板7通过弹簧6与顶部反力板5连接,所述顶部反力板5通过螺栓螺母与所述试件箱4连接。通过调节螺栓螺母可以改变顶部反力板5的位置,继而改变弹簧6的压缩量,模拟孤石所受的上部土荷载。

20.所述试件箱4与顶推机构连接。所述顶推机构包括顶推系统8、反力墙9、减阻滚轴10和导向杆11,所述反力墙9成l型,所述试件箱4的背面通过顶推系统8与反力墙9连接,所述试件箱4的底面与反力墙9间设置有减阻滚轴10,所述反力墙9上固定有导向杆11,所述导向杆11贯穿所述试件箱4。导向杆11的朝向与顶推系统8的顶推方向相同。顶推系统8为试件

箱4的移动提供动力,减阻滚轴10保证试件箱4顺利向前移动,导向杆11确保试件箱4移动时不发生偏转。

21.所述刀架13正对所述切削口,切削口与刀架13旋转时外轮廓线匹配。所述刀架13前端面上布置有刀间距分别为0.85m、0.95m、1.05m和1.20m的多组刀具12。所述刀架13设置在刀具动力机构上。刀具动力机构包括止推梁柱14、扭矩电机16和台座17,所述台座17上固定有止推梁柱14、扭矩电机16,所述扭矩电机16的传动轴15贯穿止推梁柱14,并与刀架13后端面连接。刀架13后端面紧贴在止推梁柱14上。止推梁柱14为刀架13提供反力,确保刀具12切削孤石。

22.实施例2本发明的实施例提供了盾构刀具对软土中孤石可掘性判别方法,如图2所示,包括以下步骤:s1:在试件箱4内腔的底部铺设砂料;采用工程现场的高强度大块孤石作为岩石试件1,将模拟孤石的岩石试件1放入砂料上,并靠近试件箱4的切削口处;在岩石试件1与切削口之间浇筑低强度素混凝土墙3。

23.s2:将试件箱4内腔的剩余空间用砂料填充满,盖上压力板7;根据工程现场的孤石埋置深度,确定其上部所受的土压力,调节顶部反力板5的位置,压缩弹簧6,模拟孤石所受的上部土压力。

24.s3:顶推系统8顶推试件箱4,试件箱4朝刀具12方向移动;同时启动扭矩电机16,带动传动轴15使刀架13转动,刀具12跟随转动,刀具12切削岩石试件1。

25.s4:监测岩石试件1掘进切削速度、刀具12贯入岩石试件1的深度、不同间隔的各组刀具12受力大小、压力板7是否被顶起;当岩石试件1掘进切削速度大于6mm/min、刀具12贯入岩石试件1的深度小于13mm、刀具12受力小于自身承载力设计值的85%、压力板7未被顶起,且切削下来的岩渣厚度以3cm-5cm为主时,判断:刀具12布置合理、岩石试件1属可掘性孤石。否则,判断:岩石试件1属不可掘性孤石。

26.实施例3本发明的实施例提供了盾构刀具对软土中硬岩凸起可掘性判别方法,如图2所示,包括以下步骤:s1:在试件箱4内腔的底部铺设砂浆;采用工程现场的硬岩凸起的岩石作为岩石试件1,将模拟硬岩凸起的岩石试件1放入砂浆上,并靠近试件箱4的切削口处;在岩石试件1与切削口之间浇筑低强度素混凝土墙3。

27.s2:将试件箱4内腔的剩余空间用砂浆填充满。

28.s3:顶推系统8顶推试件箱4,试件箱4朝刀具12方向移动;同时启动扭矩电机16,带动传动轴15使刀架13转动,刀具12跟随转动,刀具12切削岩石试件1。

29.s4:监测岩石试件1掘进切削速度、刀具12贯入岩石试件1的深度、不同间隔的各组刀具12受力大小;当岩石试件1掘进切削速度大于6mm/min、刀具12贯入岩石试件1的深度小于13mm、刀具12受力小于自身承载力设计值的85%,且切削下来的岩渣厚度以3cm-5cm为主时,判断:刀具12布置合理、岩石试件1属可掘性硬岩凸起。否则,判断:岩石试件1属不可掘性硬岩凸起。

30.以上通过实施例对本发明进行了详细说明,但所述内容仅为本发明的示例性实施

例,不能被认为用于限定本发明的实施范围。本发明的保护范围由权利要求书限定。凡利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,在本发明的实质和保护范围内,设计出类似的技术方案而达到上述技术效果的,或者对申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1