一种基于牵引电机音频信号的故障诊断方法与流程

1.本发明涉及音频识别领域,特别是涉及一种基于牵引电机音频信号的故障诊断方法。

背景技术:

2.电机轴承作为电机内部的重要组件,其主要起到支撑作用,其可以引导轴的旋转,也可以承受轴上空转的部件,牵引电机作为在机车或动车上用于驱动一根或几根动轮轴的电动机,其充分利用机体内部空间使结构紧凑,要采用较高级的绝缘材料和导磁材料,零部件需有较高的机械强度和刚度,在其内部的轴承在承受刚强度工作后,会有一定损耗,伴随着使用时长的增加,对于电机内部轴承的状况需要进行准确判断;

3.轴承在高速运转时会产生音频信号,音频信号中包含着轴承的重要健康信息;以往工业现场,声音识别需要人为主观判断,由于不同评价者可能产生不同的诊断结果,且个人经验无法建立统一的评价标准,容易出现误判;同时,工业现场通常以传感器安装难易程度为标准进行测点选择,忽略了电机的机械结构对信号的影响,采集到的信号可能包含较少的故障信息,影响了故障诊断的准确率。

技术实现要素:

4.本发明的目的在于提出一种基于牵引电机音频信号的故障诊断方法,解决上述问题。

5.本发明通过以下技术方案来实现上述目的:一种基于牵引电机音频信号的故障诊断方法,其特征在于,包括以下步骤:

6.(1)根据电机的型号及电机端盖的结构,结合电机的实际工作负荷承载区,确定初始测点;

7.(2)进行第一次初采集,采用三向传感器分别采集所述初始测点的信号,对轴向,周向,径向三种方向采集到的信号进行相互比较,最终确定故障信息量最多的方向作为最终的数据来源;

8.(3)进行第二次初采集,采用三向传感器分别采集所述初始测点的信号,计算信号的统计分布指标,时域指标,频域指标,并对所有测点进行排序,根据所有测点排序结果,确定最佳测点和辅助测点;

9.(4)在所述最佳测点和所述辅助测点上,采集不同状态下的轴承运行时音频信号,包括内圈故障、外圈故障、滚动体故障,以及正常轴承运行时的传感数据,形成轴承状态数据集;

10.(5)对每个音频信号进行小波包变换,重构分量信号,获得重构后的音频信号;

11.(6)将重构后的音频信号进行广义s变换提取频谱特征指标,将提取到的指标组成特征指标向量,构建基于j散度的运行状态分类器;

12.(7)在最佳测点和辅助侧点上,采集未知状态的轴承信号并计算信号的特征指标,

分别计算所述最佳测点和所述辅助测点上采集的未知状态样本特征指标与正常状态样本特征指标之间的j散度值;

13.(8)通过比对j散度值和诊断区间来确定电机轴承的故障类型:如若所述最佳测点和所述辅助测点计算结果一致,则输出诊断结果;如若所述最佳测点和所述辅助测点不一致,则自动重新采集一组样本再次进入步骤(7)开始循环,直至两者结果一致为止。

14.作为本发明的优选,所述初始测点的确定方法为:

15.(1)确认电机端盖的结构以及电机的型号;

16.(2)将主要测点设置在驱动端电机端盖面,此处的轴承运载有效信息较多;

17.(3)根据机理性原则,在电机的工作承载区和非承载区均设置测点,但工作承载区布置较多测点;

18.(4)根据基准性原则,确定电机竖直和水平对称轴上的测点,此类测点较容易安装传感器;

19.(5)根据对称性原,设置的测点较多的覆盖电机端盖,整体设置应呈对称性分布。

20.作为本发明的优选,三向传感器收集的轴向,周向,径向三种方向振动信号比较的方法为:

21.(1)记录同一采集时间的各方向振动信号幅值,选择幅值较大的采集方向为数据采集方向;

22.(2)记录同一采集时间的各向振动信号的频谱幅值,频谱幅值总和越大,证明有效信息量越多,故此方向应为所述数据采集方向;

23.(3)在实际应用中,上述方法中满足条件最多的方向为最终的所述数据采集方向。

24.作为本发明的优选,j散度的公式为:

[0025][0026]

式中,s为正常状态信号的特征值;τ为未知状态信号的特征值;j(s,τ)为两者之间的j散度,n为信号特征值的个数,i为信号特征值的序列。

[0027]

作为本发明的优选,针对轴承故障的j散度计算方法为:

[0028]

(1)分别计算轴承内圈故障、外圈故障、滚动体故障和保持架故障,与正常状态之间的j散度,确定故障区间;

[0029]

(2)在进行状态监测和识别时,对当前轴承进行信号采集并进行特征值提取,计算当前状态和正常状态之间的j散度,按j散度值的大小和故障区间对当前运行状态进行识别,散度指标越大,发生故障的可能性越大。

[0030]

作为本发明的优选,对圆形的电机端盖上圆周设置8个所述初始测点,按顺时针顺序标号为所述初始测点1-8,相邻的所述初始测点之间夹角为45

°

。

[0031]

与现有技术相比,本发明的有益效果如下:本发明通过分析牵引电机的结构,确定最优测点和辅助测点,在两类测点处分别采集不同状态下轴承的音频信号,凭借小波包强干扰性的特征,对其进行小波包变换并提取有效特征,并构建基于j散度的运行状态分类器,实现更精准的滚动轴承故障诊断。

附图说明

[0032]

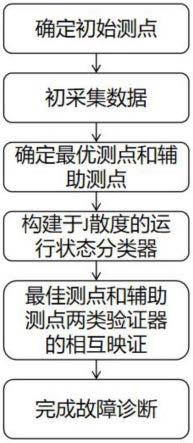

图1是本发明实施例的通过音频信号检测轴承故障流程图;

[0033]

图2是本发明实施例的预设初始测点分布图;

[0034]

图3是本发明实施例的测点频谱幅值总和对比图。

具体实施方式

[0035]

下面结合附图对本发明作进一步说明:

[0036]

一种基于牵引电机音频信号的故障诊断方法,如图1-3所示,包括以下步骤:

[0037]

(1)根据电机的型号及电机端盖的结构,结合电机的实际工作负荷承载区,确定初始测点;

[0038]

(2)进行第一次初采集,采用三向传感器分别采集所述初始测点的信号,对轴向,周向,径向三种方向采集到的信号进行相互比较,最终确定故障信息量最多的方向作为最终的数据来源;

[0039]

(3)进行第二次初采集,采用三向传感器分别采集所述初始测点的信号,计算信号的统计分布指标,时域指标,频域指标,并对所有测点进行排序,根据所有测点排序结果,确定最佳测点和辅助测点;

[0040]

(4)在所述最佳测点和所述辅助测点上,采集不同状态下的轴承运行时音频信号,包括内圈故障、外圈故障、滚动体故障,以及正常轴承运行时的传感数据,形成轴承状态数据集;

[0041]

(5)对每个音频信号进行小波包变换,重构分量信号,获得重构后的音频信号;

[0042]

(6)将重构后的音频信号进行广义s变换提取频谱特征指标,将提取到的指标组成特征指标向量,构建基于j散度的运行状态分类器;

[0043]

(7)在最佳测点和辅助侧点上,采集未知状态的轴承信号并计算信号的特征指标,分别计算所述最佳测点和所述辅助测点上采集的未知状态样本特征指标与正常状态样本特征指标之间的j散度值;

[0044]

(8)通过比对j散度值和诊断区间来确定电机轴承的故障类型:如若所述最佳测点和所述辅助测点计算结果一致,则输出诊断结果;如若所述最佳测点和所述辅助测点不一致,则自动重新采集一组样本再次进入步骤(7)开始循环,直至两者结果一致为止。

[0045]

进一步地,所述初始测点的确定方法为:

[0046]

(1)确认电机端盖的结构以及电机的型号;

[0047]

(2)将主要测点设置在驱动端电机端盖面,此处的轴承运载有效信息较多;

[0048]

(3)根据机理性原则,在电机的工作承载区和非承载区均设置测点,但工作承载区布置较多测点;

[0049]

(4)根据基准性原则,确定电机竖直和水平对称轴上的测点,此类测点较容易安装传感器;

[0050]

(5)根据对称性原,设置的测点较多的覆盖电机端盖,整体设置应呈对称性分布。

[0051]

进一步地,三向传感器收集的轴向,周向,径向三种方向振动信号比较的方法为:

[0052]

(1)记录同一采集时间的各方向振动信号幅值,选择幅值较大的采集方向为数据采集方向;

[0053]

(2)记录同一采集时间的各向振动信号的频谱幅值,频谱幅值总和越大,证明有效信息量越多,故此方向应为所述数据采集方向;

[0054]

(3)在实际应用中,上述方法中满足条件最多的方向为最终的所述数据采集方向。

[0055]

进一步地,j散度的公式为:

[0056][0057]

式中,s为正常状态信号的特征值;τ为未知状态信号的特征值;j(s,τ)为两者之间的j散度,n为信号特征值的个数,i为信号特征值的序列。

[0058]

进一步地,针对轴承故障的j散度计算方法为:

[0059]

(1)分别计算轴承内圈故障、外圈故障、滚动体故障和保持架故障,与正常状态之间的j散度,确定故障区间;

[0060]

(2)在进行状态监测和识别时,对当前轴承进行信号采集并进行特征值提取,计算当前状态和正常状态之间的j散度,按j散度值的大小和故障区间对当前运行状态进行识别,散度指标越大,发生故障的可能性越大。

[0061]

进一步地,对圆形的电机端盖上圆周设置8个所述初始测点,按顺时针顺序标号为所述初始测点1-8,相邻的所述初始测点之间夹角为45

°

。

[0062]

实施例一,选取一个电机进行试验,该电机转速为10000r/min,对其采样频率为10240hz,分别对100个轴承进行分类并标记,分别为25个正常轴承,25个内圈故障,25个外圈故障,25个滚动体故障,通过电火花加工的方式对轴承进行局部破坏,三种故障标记的轴承分别在其对应位置进行人工破坏。

[0063]

对电机的结构进行观察,预先在电机端盖上预设初始测点1-8,初始测点分布如图2所示;

[0064]

在初始测点上进行数据预采集,计算每个测点信号的频域指标,并根据数值的大小对所有测点进行排序,结果如图3所示;原则上,数值越大,证明信号包含的有效信息越多,则最终确定4号为最佳测点,5号和6号为辅助测点。

[0065]

在最佳测点和辅助测点上,采集不同状态下的轴承运行时音频信号,包括内圈故障、外圈故障、滚动体故障,以及正常轴承运行时的传感数据,形成轴承状态数据集,每类状态采集5组数据集。对每个音频信号进行小波包变换,重构分量信号,获得重构后的音频信号,并进行广义s变换提取频谱特征指标,将提取到的指标组成特征指标向量,构建基于j散度的运行状态分类器。最终可得到1个最佳测点的j散度运行状态分类器,2个辅助测点的j散度运行状态分类器。

[0066]

为了验证j散度运行状态分类器的正确性,本专利采用有标签验证的方法进行检验。将预制滚动体故障的轴承安装入电机,并在最佳测点和辅助测点上进行信号采集。对验证样本进行小波包变换,重构分量信号,获得重构后的音频信号,再对重构信号进行广义s变换得到频谱图,提取的频谱特征指标,计算特征指标与正常状态,内圈故障、外圈故障、滚动体故障的特征指标之间的j散度,如表1-3所示。

[0067]

表1最佳测点计算结果:

[0068]

故障类型正常状态内圈故障外圈故障滚动体故障

j散度值0.190.240.150.03

[0069]

表2辅助测点1计算结果:

[0070]

故障类型正常状态内圈故障外圈故障滚动体故障j散度值0.150.420.190.06

[0071]

表3辅助测点2计算结果:

[0072]

故障类型正常状态内圈故障外圈故障滚动体故障j散度值0.110.210.250.05

[0073]

由表1-3可知,无论是哪个测点,通过j散度可以清楚的区分轴承的状态;验证样本的轴承状态与四种标准状态之间的j散度值差异明显,其中实时轴承状态与滚动体故障状态的j散度值越小,代表轴承当前状态与滚动体故障状态最相近,与验证样本标签相匹配,证明了方法的有效性。

[0074]

为了进一步确定方法的有效性和边界,模拟采集四种标准类型验证样本100份,每类模拟采集25份,入基于j散度的运行状态分类器中,进行故障状态的判定,结果如下表所示:

[0075][0076]

由表中可知,只有1例标签为外圈故障的验证样本错误,被误判为内圈故障,其余验证样本均验证成果,方法总正确率为99%;经过多次实验计算验证,本方法可以清楚的区分轴承不同的状态,有效的对轴承故障进行诊断,准确率和灵敏度较高。

[0077]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1