一种腹下进气道布局的飞行器前机身超声速流场模拟方法与流程

1.本发明涉及飞行器机身特性评定,具体涉及一种进气道腹下布局的飞行器前机身超声速流场模拟方法。

背景技术:

2.为了获得更好的气动性能、机动性能、隐身性能乃至结构效率等,当代飞行器与发动机的一体化设计程度越来越高,并正在向融合化发展。然而,这给传统基于进气道/发动机气动匹配面的飞/发相容性评定方法带来挑战,需要采用飞/ 发一体化试验方法进行研究。

3.目前,针对飞/发一体化特性评定的试验研究方法主要有三类:推进风洞试验、高空台试验和飞行试验。其中,推进风洞试验具有较大的局限性,如尺寸限制、飞行姿态和飞行高度限制,以及无法模拟发动机实际工作状态等。而飞行试验又因为存在费用昂贵、准备周期较长、系统复杂等不足,在研究初期一般不予考虑。为此,在发动机、飞机型号研制的前期阶段,高空台试验往往是飞/发一体化研究的主要研究手段。

4.现有技术中,在高空台上进行射流试验时,进气道不再被简化为一个简单的气动匹配面,而是直接安装在发动机上游,飞行过程中的真实来流状态如飞行高度、速度、攻角、侧滑角等可以通过快速调节、转动试验舱上游的射流喷管来实现,从而使得进气道与发动机之间的稳态和动态匹配性能均得到有效评估。然而,考虑到飞行器前机身和进气道进口段的总长度较长(如f16战斗机的前体长度达 4米),完整的全尺寸前体/进气道模型无法全部放置在试验舱的射流均匀区范围内,并且试验中的姿态角也将受到严格限制。

技术实现要素:

5.发明目的:针对以上缺点,本发明提供一种既能获得与实际飞行器一致的前体/进气道流动特性,又满足高空台试验舱尺寸要求的一种进气道腹下布局的飞行器前机身超声速流场模拟方法。

6.技术方案:为解决上述问题,本发明采用一种腹下进气道布局的飞行器前机身超声速流场模拟方法,飞行器前机身模拟装置组包括前机身模拟件、位于前机身模拟件一侧腹下的进气道、设置于前机身模拟件另一侧腹下的侧板、边条翼模拟件组,所述侧板与进气道侧边对称分布于前机身模拟件腹下,所述边条翼模拟件组包括若干边条翼模拟件,所述前机身模拟件为原型飞行器前机身的截短缩小模型,所述边条翼模拟件为原型飞行器边条翼的截短缩小模型;

7.模拟方法包括以下步骤:

8.步骤1:选择需要模拟的气流来流条件;

9.步骤2:根据步骤1中的条件,在前机身模拟装置组中选择边条翼模拟件组中对应的边条翼模拟件安装在前机身模拟件上得到前机身模拟装置,边条翼模拟件位于位于进气道上方,或者根据步骤1中的条件不安装边条翼模拟件得到前机身模拟装置;

10.步骤3:将步骤2中得到的前机身模拟装置放置在自由射流实验舱中,自由射流实验舱模拟步骤1中选择的气流来流条件;

11.步骤4:采集前机身模拟装置在自由射流实验舱中的实验数据;

12.步骤5:根据实验数据分析不同姿态角下,前机身对进气道和发动机流动的影响。

13.进一步的,所述步骤1中的来流气流条件包括:无攻角、无侧滑角来流条件;正攻角、无侧滑角来流条件;负攻角、无侧滑角来流条件;无攻角、正/负侧滑角来流条件。

14.进一步的,所述步骤1中的来流气流条件为无攻角、无侧滑角来流条件时,所述步骤2中前机身模拟件上不安装边条翼模拟件

15.进一步的,所述前机身模拟件包括膨胀模拟部和连接模拟部,所述膨胀模拟部的外形面为圆台面,连接模拟部外形面为圆柱面,所述连接模拟部连接于膨胀模拟部的外形面横截面积较小的一端,所述前机身模拟件的尺寸为:

16.l3=0.26*l117.w3=0.84*w118.其中,l1为原型飞行器机头到原型飞行器进气道入口的距离;w1为原型飞行器机体的最大宽度;l3为前机身模拟件前端到进气道入口的距离;w3为无攻角、无侧滑角来流条件下前机身模拟件的最大宽度。

19.进一步的,所述边条翼模拟件组包括第一边条翼模拟件、第二边条翼模拟件和第三边条翼模拟件,所述第一边条翼模拟件用于模拟正攻角、无侧滑角来流条件下边条翼对进气道气体流动的影响;所述第二边条翼模拟件用于模拟负攻角、无侧滑角来流条件下边条翼对进气道气体流动的影响;所述第三边条翼模拟件用于模拟无攻角、正/负侧滑角来流条件下边条翼对进气道气体流动的影响。

20.进一步的,所述第一边条翼模拟件包括依次连接的迎流部挡板、弧形部挡板和连接部挡板,所述迎流部挡板底面平行于来流方向,所述弧形部挡板底面为圆弧面,迎流部挡板底面与弧形部挡板底面相切连接,所述连接部挡板底面为平面,且与弧形部挡板底面平滑过渡连接,弧形部挡板与连接部挡板的连接处位于进气道入口的后端,所述第一边条翼模拟件的尺寸为:

21.l4=0.42*l222.r=2.78*l223.θ1=18.25

°

24.其中,l2为原型飞行器边条翼最前端到原型飞行器进气道入口的距离;l4为第一边条翼模拟件前端到进气道入口的的距离;r为弧形部挡板底面圆弧的半径;θ1为弧形部挡板底面圆弧的圆心角度数。

25.进一步的,所述第二边条翼模拟件包括原型部挡板和支撑部挡板,所述原型部挡板通过支撑部挡板连接于前机身模拟件一侧,原型部挡板和支撑部挡板的长度相同,所述原型部挡板与原型飞行器边条翼翼型相同,所述第二边条翼模拟件的尺寸为:

26.w4=0.30*w227.l5=0.57*l228.其中,w2为原型飞行器边条翼的宽度;l2为原型飞行器边条翼最前端到原型飞行器进气道入口的距离;w4为原型部挡板的宽度;l5为第二边条翼模拟件前端到进气道入口的距

离。

29.进一步的,所述第三边条翼模拟件包括第一斜边和第二斜边,所述第一斜边连接第二斜边和前机身模拟件,所述第一斜边的后掠角小于第二斜边的后掠角,第二斜边的后掠角与原型飞行器边条翼后掠角相同。

30.进一步的,所述第三边条翼模拟件的尺寸为:

31.θ2=19

°

32.θ3=46.7

°

33.l6=0.36*l234.其中,θ2为第一斜边的后掠角,θ3为第二斜边的后掠角,l6为第三边条翼模拟件前端到进气道入口的距离。

35.有益效果:本发明相对于现有技术,其显著优点是使用截短缩小的前机身模拟件,可以大幅度减小实验模型的尺寸,因此,所需要的风洞尺寸也相应减小,实验时所需功率也大幅减小,降低实验成本,且该装置结构简单、易于实现。带边条翼飞行器的前机身模拟装置组,通过替换边条翼模拟器,即可在地面实验中,模拟不同姿态角下,前机身对进气道和发动机流动的影响,相比于在发动机前方加装畸变网,更真实地反应了进气道和发动机的流动耦合效应,也可研究发动机气动界面上的时变畸变。

附图说明

36.图1所示为本发明选取的现有技术中一架典型两侧腹下布局带边条翼飞行器的结构示意图;

37.图2所示为本发明选取的现有技术中一架典型两侧腹下布局带边条翼飞行器的仰视图;

38.图3所示为本发明中无攻角、无侧滑角来流条件下适用的前机身模拟装置的结构示意图;

39.图4所示为本发明中无攻角、无侧滑角来流条件下适用的前机身模拟装置的俯视图;

40.图5所示为本发明中正攻角、无侧滑角来流条件下适用的前机身模拟装置的结构示意图;

41.图6所示为本发明中正攻角、无侧滑角来流条件下适用的前机身模拟装置的右视图;

42.图7所示为本发明中负攻角、无侧滑角来流条件下适用的前机身模拟装置的结构示意图;

43.图8所示为本发明中负攻角、无侧滑角来流条件下适用的前机身模拟装置的仰视图;

44.图9所示为本发明中无攻角、正/负侧滑角来流条件下适用的前机身模拟装置的结构示意图;

45.图10所示为本发明中无攻角、正/负侧滑角来流条件下适用的前机身模拟装置的仰视图。

具体实施方式

46.本实施例中一种腹下进气道布局的飞行器前机身超声速流场模拟方法,包括以下步骤:

47.步骤1:选择需要模拟的气流来流条件,来流条件包括无攻角、无侧滑角来流条件;正攻角、无侧滑角来流条件;负攻角、无侧滑角来流条件;无攻角、正 /负侧滑角来流条件;

48.步骤2:根据步骤1中选择的来流条件,在前机身模拟装置组中选择边条翼模拟件组中对应的边条翼模拟件安装在前机身模拟件得到前机身模拟装置,或者根据步骤1中选择的来流条件不安装边条翼模拟件得到前机身模拟装置;

49.步骤3:将步骤2中得到的前机身模拟装置放置在自由射流实验舱中,自由射流实验舱模拟步骤1中选择的气流来流条件;

50.步骤4:采集前机身模拟装置在自由射流实验舱中的实验数据;

51.步骤5:根据实验数据分析不同姿态角下,前机身对进气道和发动机流动的影响

52.飞行器前机身模拟装置组包括前机身模拟件2、位于前机身模拟件一侧腹下的进气道1、设置于前机身模拟件另一侧腹下的侧板3、边条翼模拟件组。为了更真实地模拟前机身,进气道和发动机的相互耦合作用,在做高空台实验时,需要将进气道、机身和发动机一起进行试车,但是受限于高空台的尺寸,且为保证在不同姿态角下机身,进气道在射流核心区呢,必须对机身进行截短模拟,机身模拟件为原型飞行器前机身的截短缩小模型,边条翼模拟件为原型飞行器边条翼的截短缩小模型,采用简化的前机身模拟件和边条翼模拟件组,模拟飞行器在不同的姿态角下,其前机身(包括机体和边条翼)对进气道流动的影响。

53.进气道1为典型的宽速域进气道,宽域进气道的形式可以是多样的,既可以是二元进气道,也可以是圆形进口进气道,甚至是不规则形状进口的进气道,都可以采用此种前机身模拟件加边条翼模拟件的形式,来模拟其机身对进气道流动的影响,侧板3用于模拟另一侧进气道对所关心的进气道1的影响,侧板3的位置与另一侧进气道靠近机体的侧板相同,即侧板3与进气道1侧边对称分布于前机身模拟件腹下,边条翼模拟件组包括若干边条翼模拟件,进气道1上方设置边条翼,用于改善进气道1在大攻角下的性能。如图1和图2所示,对于无姿态角的机身和正攻角、无侧滑角的来流条件下,原型飞行器8两侧腹下布局进气道的两个进气道(1、7)流动相同,只模拟一侧进气道1即可。对于无攻角、有侧滑角的来流条件下,两侧腹下布局进气道的两个进气道流动不同,但是可以通过改变来流的侧滑角条件,即引入正、负侧滑角的两种来流条件(正侧滑角条件为气流先经过机体,再流入进气道的状态,负侧滑角则相反),只需要一个进气道就可以来模拟流动不同的两侧进气道。因此,对于所有来流条件下,针对两侧腹下布局带边条翼飞行器的前机身模拟装置只需对一侧进气道进行模拟实验,大大缩减了模拟装置的展向尺寸。

54.针对不同的来流条件,原型飞行器边条翼对气流的影响效果也不同,需要采用不同的边条翼构型,边条翼模拟件组中针对不同的来流条件包括了不同边条翼构型的边条翼模拟件。边条翼模拟件组包括第一边条翼模拟件、第二边条翼模拟件和第三边条翼模拟件,第一边条翼模拟件用于模拟正攻角、无侧滑角来流条件下边条翼对进气道气体流动的影响;第二边条翼模拟件用于模拟负攻角、无侧滑角来流条件下边条翼对进气道气体流动的影响;第三边条翼模拟件用于模拟无攻角、正/负侧滑角来流条件下边条翼对进气道气体流动的影响。无攻角、无侧滑角来流条件下的边条翼模拟件对流动的影响不大,可以省去。在

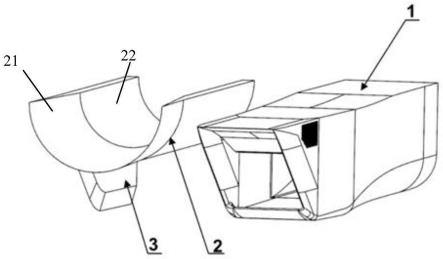

无姿态角,即正攻角、正侧滑角条件下可以采用相同外形面的前机身模拟件,且在所有来流条件下,位于另一侧进气道相应位置处的侧板3都是需要的,其形状和原型飞行器进气道侧壁相似即可。侧板3用于模拟另一侧进气道7对实验进气道的影响,具体表现为,当没有这块侧板3时,在攻角来流条件下,模拟装置中的进气道入口面的气流会向另一侧进气道7方向偏移,导致侧滑角过大,和原型飞行器的流场不相似,在另一侧进气道7的相应位置添加了一块形状和进气道侧板相似的挡板,以防止实验进气道入口气流的偏移。

55.如图3和图4所示,在模拟无姿态角,即无攻角、无侧滑角来流条件下的原型飞行器时,边条翼对进气道入口的气流影响不大,机身对进气道入口的流动有较大影响,因此前机身模拟装置不需要在进气道1上方设置边条翼模拟件。当超声速气流流过原型飞行器的前机身时,气流首先被压缩,但此压缩过程总压损失很小,接着气流沿着进气道前方的扩张型机身表面流动,这使得气流加速,加速到稍微超过来流马赫数,在加速过程中气流几乎没有总压损失,接着气流流入进气道。因此,可以将原型飞行器的前机身进行缩短模拟,即去掉前机身压缩气流的过程,让气流直接沿着机体模拟器的外形面膨胀加速,采用一个外形面内缩的半圆柱形薄壁来模拟这种膨胀效果,在本实施例中,针对此种原型飞行器,内缩的角度为1.3

°

时模拟效果较好。前机身模拟件的内型面并不重要,设计一个让不同马赫数的超声速气流都可通过的压缩型面即可。

56.为进一步缩小模拟装置的尺寸,前机身模拟件只模拟原型飞行器腹下的一半机身,前机身模拟件包括膨胀模拟部21和连接模拟部22,膨胀模拟部21外形面向内收缩是圆柱形薄壁,即外形面为圆台面,连接模拟部22外形面为圆柱面,此处膨胀模拟部21为圆台的一半,连接模拟部22为圆柱的一半,连接模拟部 22连接于膨胀模拟部21的外形面横截面积较小的一端,且连接模拟部22与膨胀模拟部21连接处的外形面横截面积相同且平滑过渡连接,连接模拟部22与膨胀模拟部21连接处位于进气道1入口的后端,前机身模拟件的尺寸为:

57.l3=0.26*l158.w3=0.84*w159.其中,l1为原型飞行器机头到原型飞行器进气道入口的距离;w1为原型飞行器机体的最大宽度;l3为前机身模拟件前端到进气道入口的距离;w3为无攻角、无侧滑角来流条件下前机身模拟件的最大宽度,也是半圆形薄壁的外径最大处。

60.如图5和图6所示,在模拟正攻角、无侧滑角来流条件下的原型飞行器时,当来流存在正攻角,边条翼对气流的流动有巨大的影响,具体表现为,在一定攻角范围内(0

°‑

10

°

),边条翼都可以将气流转向到沿进气道轴线方向。在采用缩短的边条翼模拟件时,如果采用和原型飞行器相似的水平边条翼,因为边条翼的长度大大缩短,达不到将气流转向到进气道轴向的效果,因此,采用一块角度可调的弧形挡板产生此种转向作用,边条翼模拟件靠近进气道一侧的前端型面沿来流方向并逐渐转向水平,经仿真验证,采用第一边条翼模拟件在缩短长度的前提下,也可以使气流有较大的转向,模拟装置进气道入口的流场和原型飞行器的入口流场相似。

61.第一边条翼模拟件4包括依次连接的迎流部挡板41、弧形部挡板42和连接部挡板43,迎流部挡板41底面平行于来流方向,弧形部挡板42底面为圆弧面,迎流部挡板43底面与弧形部挡板底面相切连接,连接部挡板底面为平面,且与弧形部挡板底面平滑过渡连接,弧

形部挡板42与连接部挡板43的连接处位于进气道入口的后端,弧形部挡板底面在进气道入口后方转平,迎流部挡板41和弧形部挡板42可随着来流攻角的不同而转动,一件第一边条翼模拟件适用于不同的来流攻角,第一边条翼模拟件的尺寸为:

62.l4=0.42*l263.r=2.78*l264.θ1=18.25

°

65.其中,l2为原型飞行器边条翼最前端到原型飞行器进气道入口的距离;l4为第一边条翼模拟件前端到进气道入口的的距离;r为弧形部挡板底面圆弧的半径;θ1为弧形部挡板底面圆弧的圆心角度数。

66.如图7和图8所示,在模拟负攻角、无侧滑角来流条件下的原型飞行器时,当来流存在负攻角,边条翼对气流的扰动较大,边条翼外侧的部分气流绕流过边条翼后再进入进气道,大部分气流经过边条翼后加速膨胀,因此,保留位于进气道上方、远离机体、靠边条翼外侧部分的原型飞行器边条翼作为第二边条翼模拟件来模拟上述绕流。

67.第二边条翼模拟件5包括原型部挡板52和支撑部挡板51,所述原型部挡板 52通过支撑部挡板51连接于前机身模拟件一侧,原型部挡板52和支撑部挡板 51的长度相同,第二边条翼模拟件的尺寸为:

68.w4=0.30*w269.l5=0.57*l270.其中,w2为原型飞行器边条翼的宽度;l2为原型飞行器边条翼最前端到原型飞行器进气道入口的距离;w4为原型部挡板的宽度;l5为第二边条翼模拟件前端到进气道入口的距离。

71.如图9和图10所示,在模拟无攻角、有正/负侧滑角来流条件的原型飞行器时,当来流存在正侧滑角,气流先经过前机身的膨胀加速,再进入进气道。仿真表明,前机身模拟装置在没有边条翼的条件下,进气道入口处的气流相对原型飞行器入口处的气流有着较大的上洗速度,因此正侧滑角来流条件下也需要边条翼模拟器来抑制气流向上流动。不同于正攻角来流条件下的边条翼模拟件,正侧滑来流条件下的边条翼模拟件采用和原型飞行器相似的水平边条翼即可。第三边条翼模拟件包括第一斜边和第二斜边,第一斜边的后掠角较小,是为了满足缩短边条翼的目的,将原型飞行器对进气道入口流动影响不大的部分靠前的边条翼缩短简化而来的。第二斜边的后掠角度和原型飞行器的边条翼的后掠角度相同,用于模拟原型飞行器边条翼对气流的转向作用。

72.在负侧滑角来流条件下,由于气流先流入进气道,再经过机体和边条翼,机体对流动的影响较小,边条翼对气流的影响主要是防止气流向上溢流,对于无攻角,负侧滑状态的气流影响也较小,因此,采用第三边条翼模拟件也可以模拟无攻角、负侧滑角来流条件下的原型飞行器。

73.第三边条翼模拟件6主要防止气流向上溢流,包括第一斜边61和第二斜边 62,第一斜边连接第二斜边和前机身模拟件,第一斜边的后掠角小于第二斜边的后掠角,第二斜边的后掠角与原型飞行器边条翼后掠角相同,第三边条翼模拟件的尺寸为:

74.θ2=19

°

75.θ3=46.7

°

76.l6=0.36*l277.其中,θ2为第一斜边的后掠角,θ3为第二斜边的后掠角,l6为第三边条翼模拟件前端到进气道入口的距离。

78.根据给定模拟的来流攻角和侧滑角范围,可得到满足流动相似条件的前机身流场模拟装置。根据模拟条件的不同,通过组合使用多组简化的边条翼和前机身模拟件,在保证前机身外流场相同的前提条件下,大幅缩短前机身模拟装置的尺寸,解决了自由射流式高空模拟实验中原始飞行器前机身尺寸过大而实验舱尺寸有限的矛盾,为进气道/发动机联合试验提供了技术支撑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1