圆柱锅表面缺陷检测方法、系统、控制器及工控机

1.本发明涉及金属表面缺陷检测技术领域,尤其涉及一种圆柱锅表面缺陷检测方法、一种控制器、一种工控机及一种圆柱锅表面缺陷检测系统。

背景技术:

2.锅类餐厨具需要经过抛光和砂光加工工艺才能够保持表面美观、耐用,在生产过程中抛光操作的不规范容易出现划伤、凹瘪、波浪皱折等缺陷,砂光工艺又容易导致拖花、皱底、焦黄等表面缺陷的出现。目前的生产过程中,锅具表面缺陷检测普遍由人工目视检测完成,检测效率低、易受主观因素影响出现漏检等现象,已经不适应企业数字化转型过程中对产品小批量、定制化生产的需求。

3.随着电子技术的迅猛发展,机器视觉可通过非接触测量,实现对产品快速高精度检测,而且具有响应速度快、操作灵活及检测精度高等特点,已在3c、半导体封装、电子等领域的工程应用中得到广泛应用。

4.在五金、电子和钢铁等领域,面向的产品均为规则的片状结构,具有平整度高、尺寸规格统一的特点,机器视觉光源能够均匀照亮产品的检测区域,使得图像采集装置容易获取到缺陷特征明显的高质量图像,避免了因待检区域图像灰度不均而增加检测算法设计上的复杂度。然而,在五金餐厨具领域,锅类产品由锅盖、锅耳、锅柄等组成,尤其以圆柱锅作为锅类产品的典型产品,在生产过程中可灵活搭配不同款式的锅体,实现多款式锅类产品的生产,但圆柱锅体尺寸规格种类繁多,需要在产线上频繁换产,来适应不同款式产品的快速生产。因此,通过视觉检测系统进行检测时,需要适应不同曲率规格与高度的圆柱锅,尤其经抛光和砂光工艺后金属圆柱锅表面的缺陷复杂多样、划痕缺陷细微,要求划痕检测精度在50微米以上,锅体表面镜面反射又非常明显,容易导致图像采集系统受到环境光的严重影响。目前,在对不同口径的圆柱形锅类进行表面缺陷的检测时,通常采用线扫相机与线光源组合的方式实现柱表面特征的提取,这能够避免检测区域打光不均的情况,但线扫相机在检测圆柱类产品时需要通过多幅图像的拼接,实现完整柱面图像的采集,图像采集周期长、效率低,并且线扫相机价格昂贵,所采集圆柱表面区域的凹坑与突起特征不明显,容易漏检圆柱面形状异常的明显缺陷区域,增大了检测的漏检率和误检率。因此,线扫相机和线光源组合的视觉检测方案无法满足在线快速的准确检测,在圆柱锅类生产线上始终得不到实际应用。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种圆柱锅表面缺陷检测方法、系统、控制器及工控机,能够准确地完成高亮反射金属圆柱锅表面缺陷的分类。

6.为了解决上述技术问题,本发明提供了一种圆柱锅表面缺陷检测方法,包括:将待检产品固定于所述转动装置上,并使待检产品的检测面处于面阵相机的焦平面上随转动装置同步旋转;驱动所述同轴光源设备向待检产品提供照明;驱动所述面阵相机对待检产品

的表面进行图像采集,以生成目标图像;驱动所述工控机对所述目标图像进行识别处理,以提取所述目标图像的特征信息;驱动所述工控机对所述特征信息进行降维及分类处理,以识别待检产品的缺陷。

7.作为上述方案的改进,所述转动装置上设有载物台、螺旋丝杆、负压发生器及设于载物台上的模头机构及负压气孔,将待检产品固定于所述转动装置上,并使待检产品的检测面处于面阵相机的焦平面上随转动装置同步旋转的步骤包括:驱动机器人将待检产品置于所述模头机构上;驱动螺旋丝杆调节所述载物台的位置,以使待检产品的待检测面位于面阵相机的焦平面上;驱动所述负压发生器产生负压,以使待检产品通过所述负压气孔受到负压并在所述负压的作用下固定于所述模头机构上;驱动所述模头机构旋转以使待检产品随模头机构同步旋转。

8.作为上述方案的改进,驱动所述面阵相机对待检产品的表面进行图像采集,以生成目标图像的步骤包括:所述控制器接收到来料信号及负压信号后生成触发信号,其中,所述来料信号由机器人发送至控制器,所述负压信号由所述转动装置发送至所述控制器;所述控制器将所述触发信息发送至所述面阵相机,以驱动所述面阵相机采集目标图像并将所述目标图像发送至所述工控机;所述控制器获取单次采集完成信号,并根据所述单次采集完成信号判断所述转动装置是否已转动预设角度,所述单次采集信号由面阵相机完成单次目标图像的采集后发送至所述控制器,判断为是时,驱动所述转动装置停止转动并驱动所述面阵相机停止采集目标图像,判断为否时,驱动所述转动装置继续转动并驱动所述面阵相机继续采集目标图像。

9.作为上述方案的改进,所述工控机对所述目标图像进行识别处理,以提取所述目标图像的特征信息的步骤包括:判断所述目标图像是否满足检测要求;若所述目标图像满足检测要求,则对所述目标图像进行中值滤波处理;对经中值滤波处理后的所述目标图像进行黑帽运算,以获得缺陷轮廓信息;对经过黑帽运算后的所述目标图像进行开运算,以消除干扰信息;对经过开运算后的所述目标图像进行二值化处理及连通域分析,以生成连通域分析结果,所述连通域分析结果包括连通域数量及各连通域的质心坐标;采用边缘检测算法对所述目标图像进行缺陷边缘提取,以生成边缘检测结果;根据所述连通域分析结果及边缘检测结果,在所述目标图像上进行几何特征、灰度特征及不变矩特征的提取。

10.作为上述方案的改进,采用边缘检测算法对所述目标图像进行缺陷边缘提取,以生成边缘检测结果的步骤包括:用高斯函数对所述目标图像进行平滑滤波处理;计算经平滑滤波处理后的所述目标图像中每个像素点的梯度值与方向角,以生成梯度图像;对所述梯度图像进行非极大值抑制处理;采用双阈值筛选,对经非极大值抑制处理后的所述梯度图像进行边缘连接处理。

11.作为上述方案的改进,驱动所述工控机对所述特征信息进行降维及分类处理,以识别待检产品的缺陷的步骤包括:采用主成分分析法对特征信息进行降维处理;采用非线性支持向量机对降维处理后的特征信息进行分类。

12.作为上述方案的改进,所述非线性支持向量机的核函数为径向基核函数,所述径向基核函数的表达式为:k(x,xi)=exp(-γ||x

i-xj||2),其中,γ用于设置核函数的gamma参数。

13.相应地,本发明还提供了一种控制器,包括:转动驱动模块,用于将待检产品固定

于所述转动装置上,并使待检产品的检测面处于面阵相机的焦平面上随转动装置同步旋转;光源驱动模块,用于驱动所述同轴光源设备向待检产品提供照明;相机驱动模块,用于驱动所述面阵相机对待检产品的表面进行图像采集,以生成目标图像;工控机驱动模块,用于驱动所述工控机对所述目标图像进行识别处理以提取所述目标图像的特征信息,并驱动所述工控机对所述特征信息进行降维及分类处理以识别待检产品的缺陷。

14.作为上述方案的改进,所述转动装置上设有载物台、螺旋丝杆、负压发生器及设于载物台上的模头机构及负压气孔,所述转动驱动模块包括:机器人驱动单元,用于驱动机器人将待检产品置于所述模头机构上;调节驱动单元,用于驱动螺旋丝杆调节所述载物台的位置,以使待检产品的待检测面位于面阵相机的焦平面上;负压发生单元,用于驱动所述负压发生器产生负压,以使待检产品通过所述负压气孔受到负压并在所述负压的作用下固定于所述模头机构上;旋转驱动单元,用于驱动所述模头机构旋转以使待检产品随模头机构同步旋转。

15.作为上述方案的改进,所述相机驱动模块包括:触发单元,用于接收到来料信号及负压信号后生成触发信号,其中,所述来料信号由机器人发送至控制器,所述负压信号由所述转动装置发送至所述控制器;发送单元,用于将所述触发信息发送至所述面阵相机,以驱动所述面阵相机采集目标图像并将所述目标图像发送至所述工控机;控制单元,用于获取单次采集完成信号,并根据所述单次采集完成信号判断所述转动装置是否已转动预设角度,判断为是时,驱动所述转动装置停止转动并驱动所述面阵相机停止采集目标图像,判断为否时,驱动所述转动装置继续转动并驱动所述面阵相机继续采集目标图像,所述单次采集信号由面阵相机完成单次目标图像的采集后发送至所述控制器。

16.相应地,本发明还提供了一种工控机,包括:识别模块,用于对目标图像进行识别处理,以提取所述目标图像的特征信息;降维分类模块,用于对所述特征信息进行降维及分类处理,以识别待检产品的缺陷;

17.所述识别模块包括:判断单元,用于判断所述目标图像是否满足检测要求;滤波单元,用于当所述目标图像满足检测要求时,对所述目标图像进行中值滤波处理;黑帽单元,用于对经中值滤波处理后的所述目标图像进行黑帽运算,以获得缺陷轮廓信息;开运算单元,用于对经过黑帽运算后的所述目标图像进行开运算,以消除干扰信息;分析单元,用于对经过开运算后的所述目标图像进行二值化处理及连通域分析,以生成连通域分析结果,所述连通域分析结果包括连通域数量及各连通域的质心坐标;边缘提取单元,用于采用边缘检测算法对所述目标图像进行缺陷边缘提取,以生成边缘检测结果;特征提取单元,用于根据所述连通域分析结果及边缘检测结果,在所述目标图像上进行几何特征、灰度特征及不变矩特征的提取。

18.相应地,本发明还提供了一种圆柱锅表面缺陷检测系统,包括面阵相机、同轴光源设备、转动装置、固定架、上述控制器及上述工控机,所述控制器与所述工控机、面阵相机、同轴光源设备及转动装置分别连接;所述面阵相机、同轴光源设备、转动装置依次呈直线设于所述固定架上,所述转动装置设于所述面阵相机的景深范围内;所述转动装置包括载物台、螺旋丝杆、负压发生器、减速机、电机及设于载物台上的模头机构及负压气孔,所述电机通过减速机与载物台连接以驱动所述载物台旋转,所述负压发生器用于产生负压并将负压通过负压气孔作用于待检产品上。

19.实施本发明,具有如下有益效果:

20.本发明通过同轴光源设备、面阵相机、转动装置的配合,采用高效的采集方式提高工业相机的采集效率,针对单个检测对象无需频繁启停转动机构,能够实现高亮反射金属圆柱体的360

°

柱面表面高质量图像的动态获取,能够满足不同尺寸的金属圆柱锅产品检测需要;同时,本发明采用同轴光源的打光形式,能够有效克服由于圆柱锅产品本身的曲面金属材质造成的光照不均现象,提高微小尺寸缺陷的检出率;

21.进一步,本发明通过图像黑帽运算的方法,能够实现两幅图像的对应像素值相减,以削弱图像的背景部分,突出显示图像的变化部分,差分图像能够检测出高亮反射金属圆柱锅表面缺陷的轮廓,从而提取出目标缺陷信息;本发明通过连通域分析的方法,能够快速实现高亮反射金属圆柱锅表面缺陷的定位与数量统计;本发明采用pca算法与支持向量机svm技术,能够准确地完成高亮反射金属圆柱锅表面缺陷的分类。

附图说明

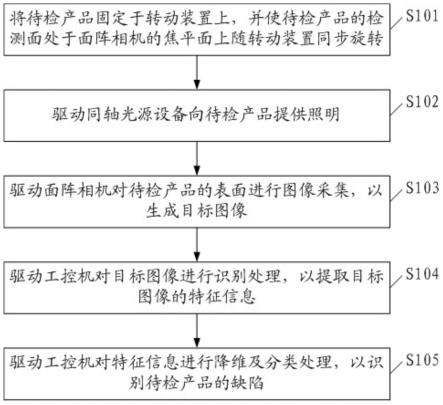

22.图1是本发明圆柱锅表面缺陷检测方法的实施例流程图;

23.图2是本发明中将待检产品固定于转动装置上,并使待检产品的检测面处于面阵相机的焦平面上随转动装置同步旋转的流程图;

24.图3是本发明中驱动面阵相机对待检产品的表面进行图像采集,以生成目标图像的流程图;

25.图4是本发明中工控机对目标图像进行识别处理,以提取目标图像的特征信息的流程图;

26.图5是本发明中驱动工控机对特征信息进行降维及分类处理,以识别待检产品的缺陷的流程图;

27.图6是本发明圆柱锅表面缺陷检测系统的结构示意图;

28.图7是本发明中控制器的结构示意图;

29.图8是本发明中转动驱动模块的结构示意图;

30.图9是本发明中相机驱动模块的结构示意图;

31.图10是本发明中工控机的结构示意图。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

33.参见图1,图1显示了本发明圆柱锅表面缺陷检测方法的实施例流程图,其包括:

34.s101,将待检产品固定于转动装置上,并使待检产品的检测面处于面阵相机的焦平面上随转动装置同步旋转。

35.需要说明的是,本发明中的待检产品可以为高亮反射金属圆柱锅,但不以此为限制。

36.如图6所示,圆柱锅表面缺陷检测系统包括面阵相机、同轴光源设备、转动装置、固定架、控制器及工控机,控制器与工控机、面阵相机、同轴光源设备及转动装置分别连接;面阵相机、同轴光源设备、转动装置依次呈直线设于固定架上,转动装置设于面阵相机的景深

范围内。

37.当将待检产品固定于转动装置上时,需保证待检产品的检测面处于面阵相机的焦平面上,以使面阵相机采集清晰的待检产品表面图像。同时,通过转动装置带动待检产品进行旋转,以使面阵相机能全方位地采集待检产品的外表面。

38.s102,驱动同轴光源设备向待检产品提供照明。

39.同轴光源设备可为待检产品提供均匀的照明,凸显不平整的物体表面,克服表面反光造成的干扰,用于使加工纹理随机的高亮圆柱锅产品能够清晰展示缺陷图像特征,提高表面缺陷的可观测性与机器视觉检测系统的准确性。

40.s103,驱动面阵相机对待检产品的表面进行图像采集,以生成目标图像。

41.由于与同轴光源配套使用的光源控制器存在触发延迟现象,为避免面阵相机曝光时间不足,同轴光源应在面阵相机采集图像之前完成启动,即同轴光源设备与工业面阵需相机依次触发启动,对待检产品表面进行图像采集。同时,由于面阵相机采用全局快门的工作方式,转动装置无需在面阵相机采集图像前停止转动。

42.优选地,本发明所采用的面阵相机的像素为500万以上,且面阵相机支持采集无运动模糊的帧率24fps、2592

×

1944以上分辨率高清图像,确保检测精度与检测系统效率满足生产要求。

43.s104,驱动工控机对目标图像进行识别处理,以提取目标图像的特征信息。

44.面阵相机采集到目标图像后,需将目标图像导入至工控机进行处理。

45.s105,驱动工控机对特征信息进行降维及分类处理,以识别待检产品的缺陷。

46.需要说明的是,可将降维得到的特征样本分为svm训练集与测试集,再通过训练后的svm模型识别目标图像中的缺陷内容,完成对待检产品的表面缺陷识别。

47.因此,本发明通过转动装置与面阵相机的组合使用,可获得高质量的柱面局部图像;并结合识别、降维及分类处理实现对高亮光反射金属圆柱锅产品进行自动化表面缺陷检测,能够有效地确定圆柱锅产品表面缺陷位置以及缺陷种类等信息。

48.进一步,可将识别出的检测结果实时反馈在上位机中,操作人员可以通过上位机的显示器查看检测结果,所述检测结果包括产品缺陷位置、缺陷种类、不良率等信息,上位机则根据检测结果对产品进行分拣。

49.参见图2,图2显示了本发明中将待检产品固定于转动装置上,并使待检产品的检测面处于面阵相机的焦平面上随转动装置同步旋转的具体步骤,包括:

50.s201,驱动机器人将待检产品置于模头机构上。

51.如图6所示,转动装置上设有载物台、螺旋丝杆、负压发生器及设于载物台上的模头机构及负压气孔。

52.s202,驱动螺旋丝杆调节载物台的位置,以使待检产品的待检测面位于面阵相机的焦平面上。

53.当需要更换不同直径的待检产品时,可先将用于固定转动装置的固定装置松开,再通过螺旋丝杆自动/手动将待检产品的待检测面移动到面阵相机的焦平面,并通过固定装置固定转动机构的当前位置,以防止转动机构前后移动。

54.s203,驱动负压发生器产生负压,以使待检产品通过负压气孔受到负压并在负压的作用下固定于模头机构上。

55.将待检产品置于模头机构上时,负压发生器启动产生负压,待检测产品通过气孔受到负压作用,被固定在转动机构模头装置。

56.s204,驱动模头机构旋转以使待检产品随模头机构同步旋转。

57.进一步,将待检产品置于模头机构之前,可对待检产品的表面进行清洁处理,以去除表面抛光蜡的残留污渍,提示检测的精度。

58.因此,本发明在机器人、模头机构、螺旋丝杆、负压发生器及负压气孔的共同作用下,实现了待检产品的灵活更换,安全性、准确性高。

59.参见图3,图3显示了本发明中驱动面阵相机对待检产品的表面进行图像采集,以生成目标图像的具体步骤,包括:

60.s301,控制器接收到来料信号及负压信号后生成触发信号。

61.其中,来料信号由机器人发送至控制器,负压信号由转动装置发送至控制器。

62.需要说明的是,当待检产品置于转动装置上后,机器人会发送来料信号至控制器,同时,转动装置也会发生负压信号至控制器。

63.s302,控制器将触发信息发送至面阵相机,以驱动面阵相机采集目标图像并将目标图像发送至工控机。

64.面阵相机采集到目标图像后,通过千兆通讯线将目标图像发送至工控机。

65.s303,控制器获取单次采集完成信号,并根据单次采集完成信号判断转动装置是否已转动预设角度。

66.需要说明的是,面阵相机触发一次采集目标图像的动作(即拍照)后,生成单次采集完成信号,并将单次采集完成信号输出至控制器。也就是说,单次采集信号由面阵相机完成单次目标图像的采集后发送至控制器。

67.另外,面阵相机采集目标图像的过程中,转动装置不停地旋转,因此面阵相机可采集到待检产品的完整外表面图案,因此,为了避免重复拍照,需对转动装置的转动状态进行判断。

68.s304,判断为是时,驱动转动装置停止转动并驱动面阵相机停止采集目标图像,

69.若转动装置已转动360

°

,则表示面阵相机可停止拍照,同时转动装置也可停止转动。

70.s305,判断为否时,驱动转动装置继续转动并驱动面阵相机继续采集目标图像。

71.若转动装置未转动够360

°

,则表示面阵相机仍需继续拍照,同时转动装置也需保持转动。

72.因此,本发明通过控制器、面阵相机及转动装置的配合,采用高效的采集方式提高了面阵相机的采集效率,针对单个检测对象无需频繁启停转动机构,能够实现高亮反射金属圆柱体的360

°

柱面表面高质量图像的动态获取,能够满足不同尺寸的金属圆柱锅产品检测需要;如有需要,可以设置多个图像采集工位,提高图像采集系统对单个产品的图像采集效率;整体结构简单,维护方便,易于推广普及。

73.参见图4,图4显示了本发明中工控机对目标图像进行识别处理,以提取目标图像的特征信息的具体步骤,包括:

74.s401,判断目标图像是否满足检测要求。

75.判断目标图像是否满足检测要求,即判断目标图像的光斑区域是否清晰地反映金

属圆柱锅的表面信息。具体地,(1)可通过灰度统计信息进行确定,当高灰度像素数量达到预设值,即表示目标图像存在高亮面。(2)通过操作人员主观评价/通过清晰度评价算法对柱面光斑区域进行图像清晰度评价,当清晰度评价函数达到预设值时,即表示目标图像存在清晰的高亮面。

76.需要说明的是,高亮光反射金属圆柱锅的柱面光斑区域中的浅划痕、凹坑、凸起缺陷在图像中呈低亮度块状。因此,可通过感兴趣区域(roi,region of interest)的方法定位出的待检测区域为高亮光反射金属圆柱锅的柱面光斑区域。

77.s402,若目标图像不满足检测要求,则驱动触摸工业显示器显示错误信息。

78.需要说明的是,若目标图像不满足检测要求,则可通过触摸工业显示器显示错误信息,以提醒操作人员调节光源亮度/相机曝光时间/模头位置。

79.s403,若目标图像满足检测要求,则对目标图像进行中值滤波处理。

80.需要说明的是,中值滤波不仅可以去除孤点噪声,而且可以保持图像的边缘特性;相比于高斯滤波,中值滤波不会使图像产生显著的模糊,更适合于本发明中的高亮反射金属圆柱锅的表面检测图像。

81.因此,高质量的柱面图像为待检测区域图像经过滤波处理后的图像。

82.s404,对经中值滤波处理后的目标图像进行黑帽运算,以获得缺陷轮廓信息。

83.通过黑帽运算方法为待检测区域图像的闭运算结果与待检测区域图像进行差分运算,即数字图像形态学操作中的黑帽运算。

84.因此,通过黑帽运算可分离比原图轮廓周围区域灰度等级低的斑块,从而获得缺陷边缘较完整的斑块轮廓。也就是说,初步获得的产品缺陷轮廓信息为待检测区域图像经过黑帽运算后的图像,且初步获得的产品缺陷图像相比于待检测区域图像,突出比待检测区域图像轮廓周围的区域更暗的区域,即缺陷区域。

85.s405,对经过黑帽运算后的目标图像进行开运算,以消除干扰信息。

86.形态学开运算即进行图像先腐蚀后膨胀的运算,通过开运算可有效消除小毛刺、细小的亮点和亮线,去除目标外的孤立点,平滑较大物体的边界及轮廓。

87.s406,对经过开运算后的目标图像进行二值化处理及连通域分析,以生成连通域分析结果。

88.连通域分析结果包括连通域数量及各连通域的质心坐标。

89.对通过灰度二值化处理后的二值图进行连通域分析,可找出目标图像中的各个连通域,并通过最小外接矩形进行连通域标记,计算该各连通域的质心坐标,统计连通域数量。其中,缺陷区域的最小外接矩形的定位为连通域分析得到的连通域最小外接矩形在待检测区域图像上的形心坐标定位,缺陷区域最小外接矩形为带旋转角度的最小面积外接矩形。

90.需要说明的是,连通域为目标图像中具有相同像素值且位置相邻的前景像素点组成的图像区域,其中,连通域的质心即缺陷质心,连通域数量即缺陷数量。

91.s407,采用边缘检测算法对目标图像进行缺陷边缘提取,以生成边缘检测结果。

92.进一步,本发明中的边缘检测算法为canny算法,canny算法是对sobel、prewitt等算子效果的进一步细化和更加准确的定位。

93.具体地,采用边缘检测算法对目标图像进行缺陷边缘提取,以生成边缘检测结果

的步骤包括:

94.(1)用高斯函数对目标图像进行平滑滤波处理。

95.优选地,本发明使用7

×

7的模板作为高斯函数的滤波模板,但不以此为限制,可根据实际情况进行调整。

96.(2)计算经平滑滤波处理后的目标图像中每个像素点的梯度值与方向角,以生成梯度图像。

97.计算目标图像中每个像素点x方向和y方向的梯度值与方向角。

98.(3)对梯度图像进行非极大值抑制处理。

99.(4)采用双阈值筛选,对经非极大值抑制处理后的梯度图像进行边缘连接处理。

100.s408,根据连通域分析结果及边缘检测结果,在目标图像上进行几何特征、灰度特征及不变矩特征的提取。

101.几何特征是目标图像的基本特征,用于描述缺陷的几何形状性质,包括缺陷区域的周长、面积、矩形度、圆形度及致密度等;

102.灰度直方图是对图像灰度分布的概率统计,因此,灰度特征可以由其灰度直方图得到,具体的灰度特征包括缺陷区域的灰度平均值、灰度方差、能量、熵、最大灰度值、最小灰度值及灰度对比幅值等;

103.不变矩特征由目标图像的二阶及三阶矩组合得到7个不变矩,具有旋转、缩放和平移不变性。

104.因此,通过将步骤s406及s407得到的连通域分析结果及边缘检测结果反馈至待检测区域图像,然后在待检测区域上进行上述特征提取。

105.具体地,设f(x,y)表示待检测区域的图像数据,其中,x表示图像像素点的横坐标、y表示图像像素点的纵坐标,r为图像所在平面区域,r

x

为图像横坐标集合,ry为图像纵坐标集合,rd为图像中疑似缺陷目标的感兴趣点集合,rb为缺陷目标的边界点集合,则对应的几何特征描述公式如下所示:

106.(1)缺陷区域的周长p为缺陷的外轮廓所占的像素点总数:

[0107][0108]

(2)缺陷区域的面积s为缺陷目标区域内的像素总和:

[0109][0110]

(3)缺陷区域的矩形度r

t

为该区域的最小外接矩形的长边长度l

l

与短边长度ls的比值:

[0111]rt

=ls/l

l

[0112]

其中,通过上述可计算缺陷区域的重心坐标,并用于表征缺陷的位置。

[0113]

(4)缺陷区域的圆形度:

[0114]

[0115][0116][0117][0118]

其中,rc用于计算圆形度,ur为区域重心到边界点的平均距离,σr为区域重心到边界点的均方差;当目标边界为圆时,该目标圆形度rc为1,否则rc大于1。

[0119]

(5)缺陷区域的致密度c:

[0120]

c=4π

·

s/p2[0121]

当缺陷区域为圆形时,该区域致密度c为1,否则c小于1。

[0122]

相应地,灰度特征描述公式如下:

[0123]

图像的一阶灰度直方图定义为:

[0124][0125]

其中,m为以像素点(i,j)为中心的统计图像区域内像素点总数;n(b)表示统计图像区域内灰度值为b的像素点数目;b为灰度量化等级,共有l级。对于表面缺陷,统计图像区域可以提取缺陷的感兴趣区域为rd。对应的灰度特征描述公式如下所示:

[0126]

(1)灰度平均值

[0127][0128]

(2)灰度方差v2:

[0129][0130]

(3)能量h

p

:

[0131][0132]

(4)熵he:

[0133][0134]

(5)灰度对比幅度contrastg:

[0135]

contrastg=maxg-ming

[0136]

其中,maxg为最大灰度值,ming为最小灰度值:

[0137]

maxg=max{f(i,j)}

[0138]

ming=min{f(i,j)}

[0139]

另外,不变矩特征描述公式如下:

[0140]

由待检测区域的图像数据f(x,y),(p+q)阶矩m

pq

和中心矩u

pq

的定义如下:

[0141][0142][0143]

其中,m、n分别为图像的长宽,p,q=0,1,2,

…

。

[0144]

定义归一化的中心矩为:

[0145][0146]

其中,p、q满足条件p+q=2,3,

…

。

[0147]

利用二阶和三阶中心矩组合构造七个不变矩,具体定义如下:

[0148][0149]

因此,本发明先通过定位感兴趣区域的方法获取高质量的柱面图像待检测区域,再通过黑帽运算的方法初步获得产品缺陷轮廓信息,并利用形态学开运算消除细小的亮点和亮线、平滑较大物体的边界等干扰,然后对二值图像进行连通域标记,计算缺陷质心与统计缺陷数量,最后,采用canny算法完成对缺陷边缘的提取,实现缺陷区域最小外接矩形的定位以及特征提取;整个识别过程环环相扣,可从多个角度对目标图像进行特征提取,准确性高。

[0150]

参见图5,图5显示了本发明中驱动工控机对特征信息进行降维及分类处理,以识别待检产品的缺陷的具体步骤,包括:

[0151]

s501,采用主成分分析法对特征信息进行降维处理。

[0152]

为了能够完整地提取待检测区域的特征信息,工控机对目标图像进行识别处理时,从多个角度对目标图像进行了特征提取;由于得到的特征向量维数较大,加大了分类器的计算负担,影响了分类识别效果和效率,因此需通过特征选择来对特征向量进行降维。

[0153]

需要说明的是,特征选择用数学的语言表达就是把一个高维的特征矢量通过映射变换为一个低维的特征矢量,这个低维的特征矢量能保留高维特征矢量的大部分信息。相应地,本发明采用主成分分析法(pca,principal component analysis)对特征信息进行降维处理,具体的降维步骤包括:

[0154]

(1)计算图像的协方差矩阵;

[0155]

(2)计算协方差矩阵的特征值与特征向量;

[0156]

(3)计算主成分贡献率及累计贡献率;

[0157]

(4)计算主成分荷载;

[0158]

(5)计算主成分。

[0159]

s502,采用非线性支持向量机对降维处理后的特征信息进行分类。

[0160]

需要说明的是,分类的准确度依赖于分类器的选择,本发明利用非线性支持向量机识别目标图像中的缺陷内容,即可完成对高亮反射金属圆柱锅的表面缺陷分类。

[0161]

非线性支持向量机最关键是核函数的选择,在进行缺陷分类时采用不同的核函数就会得到不同的结果,本发明采用径向基核函数作为非线性支持向量机中分类器的核函数,具体地,径向基核函数的表达式为:

[0162]

k(x,xi)=exp(-γ||x

i-xj||2)

[0163]

其中,γ用于设置核函数的gamma参数。

[0164]

综上所述,本发明具有以下有益效果:

[0165]

1、本发明通过同轴光源设备、面阵相机、转动装置的配合,采用高效的采集方式提高工业相机的采集效率,针对单个检测对象无需频繁启停转动机构,能够实现高亮反射金属圆柱体的360

°

柱面表面高质量图像的动态获取,能够满足不同尺寸的金属圆柱锅产品检测需要;

[0166]

2、本发明采用同轴光源的打光形式,能够有效克服由于圆柱锅产品本身的曲面金属材质造成的光照不均现象,提高微小尺寸缺陷的检出率;

[0167]

3、本发明通过图像黑帽运算的方法,能够实现两幅图像的对应像素值相减,以削弱图像的背景部分,突出显示图像的变化部分,差分图像能够检测出高亮反射金属圆柱锅表面缺陷的轮廓,从而提取出目标缺陷信息;

[0168]

4、本发明通过连通域分析的方法,能够快速实现高亮反射金属圆柱锅表面缺陷的定位与数量统计;

[0169]

5、本发明采用pca算法与支持向量机svm技术,能够准确地完成高亮反射金属圆柱锅表面缺陷的分类。

[0170]

参见图6,图6显示了本发明圆柱锅表面缺陷检测系统的具体结构,其包括面阵相机1、同轴光源设备2、转动装置3、固定架、控制器4及工控机5,控制器4与工控机5、面阵相机1、同轴光源设备2及转动装置3分别连接。具体地:

[0171]

面阵相机1、同轴光源设备2、转动装置3依次呈直线设于固定架上,转动装置3设于面阵相机1的景深范围内。

[0172]

面阵相机1采用软触发工作模式进行连续的图像采集,并通过高柔性千兆通讯线连接至工控机5的通讯接口,完成高速的图像数据传输。优选地,本发明所采用的面阵相机1的像素为500万以上,且面阵相机1支持采集无运动模糊的帧率24fps、2592

×

1944以上分辨率高清图像,确保检测精度与检测系统效率满足生产要求。

[0173]

转动装置3包括载物台31、螺旋丝杆32、负压发生器、减速机33、电机34及设于载物台31上的模头机构35及负压气孔36,所述模头机构35中部嵌有通气管道37;所述载物台31用于固定减速机33及电机34,电机34通过减速机33与载物台31连接以驱动载物台31旋转;负压气孔36与负压发生器连接,负压发生器用于产生负压并将负压通过负压气孔36作用于待检产品7上;载物台31的前后移动可通过螺旋丝杆32进行调节,相应地,还可在螺旋丝杆32上设置手轮38,以便于手动调节螺旋丝杆32;优选地,所述电机34为脉冲型伺服电机34,但不以此为限制。

[0174]

同轴光源设备2包括光源控制器21及同轴光源22,其中,光源控制器21包括光源接口211、调节按键212、数码管显示屏213及rs232串口母座214,同轴光源22包括led灯珠221、漫射透镜222、分光透镜223、检视窗口224及光线出射窗口225。实际操作时,可通过调节按键212向光源控制器21提供照明调控信号,并通过光源接口211将光源调控信号输出至同轴光源22,以控制同轴光源22的工作模式及通道输出值,并通过数码管显示屏213进行显示,其中,数码管显示屏213从左起第一位显示当前操作的通道以及后三位显示当前操作对应的数值;同时led灯珠221发射的光线可依次通过漫射透镜222、分光透镜223及光线出射窗口225照射至转动装置3的待检产品7上。

[0175]

控制器4上设有rs485端口、高速计数器、i/o模块及rs232端口;具体地,控制器4通过rs232端口与工控机5连接并采用modbus协议进行通讯,通过rs485端口与电机34连接并通信,通过i/o模块与外部感应器件(如,负压传感器、继电器及限位开关等)进行连接;另外,高速计数器与电机34的脉冲输出线相连,产品计数将在转动装置3旋转一周后进行增加。优选地,所述控制器4为可编程逻辑控制器4,但不以此为限制。

[0176]

工控机5内设有电脑主板、cpu、千兆图像采集卡、内存条、固态硬盘等计算机必要部件,用于储存面阵相机1采集到的图像并识别图像中的高亮面圆柱锅产品表面缺陷特征。

[0177]

需要说明的是,当将待检产品7固定于转动装置3上时,需保证待检产品7的检测面处于面阵相机1的焦平面上,以使面阵相机1采集清晰的待检产品7表面图像;同时,通过转动装置3带动待检产品7进行旋转,以使面阵相机1能全方位地采集待检产品7的外表面;另外,同轴光源设备2可为待检产品7提供均匀的照明,凸显不平整的物体表面,克服表面反光造成的干扰,用于使加工纹理随机的高亮圆柱锅产品能够清晰展示缺陷图像特征,提高表面缺陷的可观测性与机器视觉检测系统的准确性。

[0178]

进一步,圆柱锅表面缺陷检测系统还包括与工控机5连接的触摸工业显示器6,所述触摸工业显示器用于人机界面显示与触摸控制,可实时显示面阵相机1采集到的图像与识别结果。其中,所述识别结果包括产品缺陷位置、缺陷种类、不良率等信息,上位机则根据检测结果对产品进行分拣。

[0179]

下面结合具体的附图对控制器4及工控机5作进一步的详细描述:

[0180]

如图7所示,控制器4包括转动驱动模块41、光源驱动模块42、相机驱动模块43及工控机驱动模块44,具体地:

[0181]

转动驱动模块41,用于将待检产品7固定于转动装置3上,并使待检产品7的检测面处于面阵相机1的焦平面上随转动装置3同步旋转。

[0182]

光源驱动模块42,用于驱动同轴光源设备2向待检产品7提供照明。

[0183]

相机驱动模块43,用于驱动面阵相机1对待检产品7的表面进行图像采集,以生成目标图像。

[0184]

工控机驱动模块44,用于驱动工控机5对目标图像进行识别处理以提取目标图像的特征信息,并驱动工控机5对特征信息进行降维及分类处理以识别待检产品7的缺陷。

[0185]

需要说明的是,由于与同轴光源22配套使用的光源控制器21存在触发延迟现象,为避免面阵相机1曝光时间不足,同轴光源22应在面阵相机1采集图像之前完成启动,即同轴光源设备2与工业面阵需相机依次触发启动,对待检产品7表面进行图像采集。同时,由于面阵相机1采用全局快门的工作方式,转动装置3无需在面阵相机1采集图像前停止转动。

[0186]

如图8所示,转动驱动模块41包括机器人驱动单元411、调节驱动单元412、负压发生单元413及旋转驱动单元414,具体地:

[0187]

机器人驱动单元411,用于驱动机器人将待检产品7置于模头机构35上。

[0188]

调节驱动单元412,用于驱动螺旋丝杆32调节载物台31的位置,以使待检产品7的待检测面位于面阵相机1的焦平面上。当需要更换不同直径的待检产品7时,可先将用于固定转动装置3的固定装置松开,再通过螺旋丝杆32自动/手动将待检产品7的待检测面移动到面阵相机1的焦平面,并通过固定装置固定转动机构的当前位置,以防止转动机构前后移动。

[0189]

负压发生单元413,用于驱动负压发生器产生负压,以使待检产品7通过负压气孔36受到负压并在负压的作用下固定于模头机构35上。将待检产品7置于模头机构35上时,负压发生器启动产生负压,待检测产品通过气孔受到负压作用,被固定在转动机构模头装置。

[0190]

旋转驱动单元414,用于驱动模头机构35旋转以使待检产品7随模头机构35同步旋转。

[0191]

因此,本发明在机器人、模头机构35、螺旋丝杆32、负压发生器及负压气孔36的共同作用下,实现了待检产品7的灵活更换,安全性、准确性高。

[0192]

如图9所示,相机驱动模块43包括触发单元431、发送单元432及控制单元433,具体地:

[0193]

触发单元431,用于接收到来料信号及负压信号后生成触发信号,其中,来料信号由机器人发送至控制器4,负压信号由转动装置3发送至控制器4。需要说明的是,当待检产品7置于转动装置3上后,机器人会发送来料信号至控制器4,同时,转动装置3也会发生负压信号至控制器4。

[0194]

发送单元432,用于将触发信息发送至面阵相机1,以驱动面阵相机1采集目标图像并将目标图像发送至工控机5。面阵相机1采集到目标图像后,通过千兆通讯线将目标图像发送至工控机5。

[0195]

控制单元433,用于获取单次采集完成信号,并根据单次采集完成信号判断转动装置3是否已转动预设角度,判断为是时,驱动转动装置3停止转动并驱动面阵相机1停止采集目标图像,判断为否时,驱动转动装置3继续转动并驱动面阵相机1继续采集目标图像,单次采集信号由面阵相机1完成单次目标图像的采集后发送至控制器4。

[0196]

需要说明的是,面阵相机1触发一次采集目标图像的动作(即拍照)后,生成单次采集完成信号,并将单次采集完成信号输出至控制器4。也就是说,单次采集信号由面阵相机1完成单次目标图像的采集后发送至控制器4。

[0197]

另外,面阵相机1采集目标图像的过程中,转动装置3不停地旋转,因此面阵相机1可采集到待检产品7的完整外表面图案,因此,为了避免重复拍照,需对转动装置3的转动状态进行判断;若转动装置3已转动360

°

,则表示面阵相机1可停止拍照,同时转动装置3也可停止转动;若转动装置3未转动够360

°

,则表示面阵相机1仍需继续拍照,同时转动装置3也需保持转动。

[0198]

因此,本发明通过控制器4、面阵相机1及转动装置3的配合,采用高效的采集方式提高了面阵相机1的采集效率,针对单个检测对象无需频繁启停转动机构,能够实现高亮反射金属圆柱体的360

°

柱面表面高质量图像的动态获取,能够满足不同尺寸的金属圆柱锅产

品检测需要;如有需要,可以设置多个图像采集工位,提高图像采集系统对单个产品的图像采集效率;整体结构简单,维护方便,易于推广普及。

[0199]

如图10所示,工控机5包括识别模块51及降维分类模块52,具体地:

[0200]

识别模块51,用于对目标图像进行识别处理,以提取目标图像的特征信息。

[0201]

降维分类模块52,用于对特征信息进行降维及分类处理,以识别待检产品7的缺陷。

[0202]

为了能够完整地提取待检测区域的特征信息,识别模块对目标图像进行识别处理时,从多个角度对目标图像进行了特征提取;由于得到的特征向量维数较大,加大了分类器的计算负担,影响了分类识别效果和效率,因此需通过特征选择来对特征向量进行降维。相应地,本发明采用主成分分析法(pca,principal component analysis)对特征信息进行降维处理。

[0203]

另外,分类的准确度依赖于分类器的选择,本发明利用非线性支持向量机识别目标图像中的缺陷内容,即可完成对高亮反射金属圆柱锅的表面缺陷分类。优选地,本发明采用径向基核函数作为非线性支持向量机中分类器的核函数。

[0204]

因此,本发明通过转动装置3与面阵相机1的组合使用,可获得高质量的柱面局部图像;并结合识别、降维及分类处理实现对高亮光反射金属圆柱锅产品进行自动化表面缺陷检测,能够有效地确定圆柱锅产品表面缺陷位置以及缺陷种类等信息。

[0205]

进一步,识别模块51包括判断单元511、滤波单元512、黑帽单元513、开运算单元514、分析单元515、边缘提取单元516及特征提取单元517,具体地:

[0206]

判断单元511,用于判断目标图像是否满足检测要求。判断目标图像是否满足检测要求,即判断目标图像的光斑区域是否清晰地反映金属圆柱锅的表面信息。具体地,(1)可通过灰度统计信息进行确定,当高灰度像素数量达到预设值,即表示目标图像存在高亮面。(2)通过操作人员主观评价/通过清晰度评价算法对柱面光斑区域进行图像清晰度评价,当清晰度评价函数达到预设值时,即表示目标图像存在清晰的高亮面。

[0207]

需要说明的是,若目标图像不满足检测要求,则判断单元511驱动触摸工业显示器6显示错误信息,以提醒操作人员调节光源亮度/相机曝光时间/模头位置。

[0208]

滤波单元512,用于当目标图像满足检测要求时,对目标图像进行中值滤波处理。需要说明的是,中值滤波不仅可以去除孤点噪声,而且可以保持图像的边缘特性;相比于高斯滤波,中值滤波不会使图像产生显著的模糊,更适合于本发明中的高亮反射金属圆柱锅的表面检测图像。

[0209]

黑帽单元513,用于对经中值滤波处理后的目标图像进行黑帽运算,以获得缺陷轮廓信息。通过黑帽运算可分离比原图轮廓周围区域灰度等级低的斑块,从而获得缺陷边缘较完整的斑块轮廓。

[0210]

开运算单元514,用于对经过黑帽运算后的目标图像进行开运算,以消除干扰信息。形态学开运算即进行图像先腐蚀后膨胀的运算,通过开运算可有效消除小毛刺、细小的亮点和亮线,去除目标外的孤立点,平滑较大物体的边界及轮廓。

[0211]

分析单元515,用于对经过开运算后的目标图像进行二值化处理及连通域分析,以生成连通域分析结果,连通域分析结果包括连通域数量及各连通域的质心坐标。对通过灰度二值化处理后的二值图进行连通域分析,可找出目标图像中的各个连通域,并通过最小

外接矩形进行连通域标记,计算该各连通域的质心坐标,统计连通域数量。其中,缺陷区域的最小外接矩形的定位为连通域分析得到的连通域最小外接矩形在待检测区域图像上的形心坐标定位,缺陷区域最小外接矩形为带旋转角度的最小面积外接矩形。

[0212]

边缘提取单元516,用于采用边缘检测算法对目标图像进行缺陷边缘提取,以生成边缘检测结果。进一步,本发明中的边缘检测算法为canny算法,canny算法是对sobel、prewitt等算子效果的进一步细化和更加准确的定位。

[0213]

特征提取单元517,用于根据连通域分析结果及边缘检测结果,在目标图像上进行几何特征、灰度特征及不变矩特征的提取。其中,几何特征是目标图像的基本特征,用于描述缺陷的几何形状性质,包括缺陷区域的周长、面积、矩形度、圆形度及致密度等;灰度直方图是对图像灰度分布的概率统计,因此,灰度特征可以由其灰度直方图得到,具体的灰度特征包括缺陷区域的灰度平均值、灰度方差、能量、熵、最大灰度值、最小灰度值及灰度对比幅值等;不变矩特征由目标图像的二阶及三阶矩组合得到7个不变矩,具有旋转、缩放和平移不变性。

[0214]

因此,本发明先通过定位感兴趣区域的方法获取高质量的柱面图像待检测区域,再通过黑帽运算的方法初步获得产品缺陷轮廓信息,并利用形态学开运算消除细小的亮点和亮线、平滑较大物体的边界等干扰,然后对二值图像进行连通域标记,计算缺陷质心与统计缺陷数量,最后,采用canny算法完成对缺陷边缘的提取,实现缺陷区域最小外接矩形的定位以及特征提取;整个识别过程环环相扣,可从多个角度对目标图像进行特征提取,准确性高。

[0215]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1