一种汽车前横向驱动轴总成的试验方法与流程

1.本发明涉及汽车检测技术领域,具体涉及一种汽车前横向驱动轴总成的试验方法。

背景技术:

2.驱动轴在汽车构成中是及其终于的一部分,在车辆的实际运行过程中,轿车前横向驱动轴总成受扭转、剪切、拉压、冲击等交变应力的影响,还可能会造成驱动轴的扭转和弯曲振动,产生附加应力。而目前汽车前横向驱动轴总成的试验方法中仅对其某一单个的性能指标进行了测试,测试结果的准确性不够高,难以模拟对车辆实际运行过程中可能出现的受力情况。

技术实现要素:

3.本发明的主要目的是提出一种汽车前横向驱动轴总成的试验方法,旨在提高汽车前横向驱动轴总成的试验准确性。

4.为实现上述目的,本发明提出一种汽车前横向驱动轴总成的试验方法,包括以下步骤:

5.对汽车前横向驱动轴总成进行旋转力矩试验、摆动力矩试验、圆周间隙试验和轴向间隙试验。

6.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行移距和摆角试验。

7.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行螺旋弹簧刚度性能检测试验。

8.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行固定节拉脱力检测试验。

9.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行卡簧插拔力检测试验。

10.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行静扭破坏强度试验。

11.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行扭转疲劳试验。

12.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行周期循环寿命试验。

13.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行抗冲击试验。

14.可选地,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行等速驱动轴总成密封罩性能试验、等速驱动轴总成密封罩弯曲强度试验和/或等速

驱动轴总成轴向派生力试验。

15.本发明提供的汽车前横向驱动轴总成的试验方法,通过对汽车前横向驱动轴总成同时进行旋转力矩试验、摆动力矩试验、圆周间隙试验和轴向间隙试验,使得试验过程更贴合汽车在实际运行过程的受力情况,提高了试验准确性。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

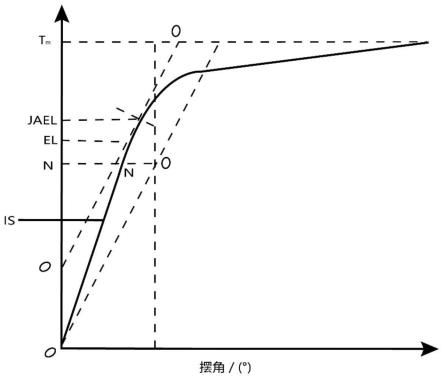

17.图1为本发明实施例中用以确定约翰逊弹性极限位置的扭矩和扭角关系曲线;

18.图2为本发明实施例中采用的旋转力矩试验设备的示意图;

19.图3为本发明实施例中采用的摆动力矩试验设备的示意图;

20.图4为本发明实施例中采用的圆周间隙试验设备的示意图;

21.图5为本发明实施例中进行圆周间隙试验的测量结果图;

22.图6为本发明实施例中采用的轴向间隙试验设备的示意图;

23.图7为本发明实施例中进行移距和摆角试验时的移距和摆角的关系图;

24.图8为本发明实施例中采用的移距和摆角试验设备的示意图;

25.图9为本发明实施例中采用的静扭破坏强度试验设备的示意图;

26.图10为本发明实施例中采用的疲劳扭矩试验设备的示意图;

27.图11为本发明实施例中采用的等速驱动轴总成轴向派生力试验设备的示意图。

28.附图标号说明:

29.[0030][0031]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0034]

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0035]

驱动轴在汽车构成中是及其终于的一部分,在车辆的实际运行过程中,轿车前横向驱动轴总成受扭转、剪切、拉压、冲击等交变应力的影响,还可能会造成驱动轴的扭转和弯曲振动,产生附加应力。而目前汽车前横向驱动轴总成的试验方法中仅对其某一单个的性能指标进行了测试,测试结果的准确性不够高,难以模拟对车辆实际运行过程中可能出现的受力情况。

[0036]

因此,本发明在目前汽车前横向驱动轴总成试验体系的基础上,通过收集市场汽车前横向驱动轴总成失效故障,逆向分析根本原因,从试验角度出发,模拟用户实际使用场景,对汽车前横向驱动轴的多项性能指标同时进行试验,建立了一种新的汽车前横向驱动

轴总成的试验方法。在本发明提供的汽车前横向驱动轴总成的试验方法的一实施例中,所述试验方法包括以下步骤:对汽车前横向驱动轴总成进行旋转力矩试验、摆动力矩试验、圆周间隙试验和轴向间隙试验。

[0037]

本发明提供的汽车前横向驱动轴总成的试验方法,通过对汽车前横向驱动轴总成同时进行旋转力矩试验、摆动力矩试验、圆周间隙试验和轴向间隙试验,使得试验过程更贴合汽车在实际运行过程的受力情况,提高了试验准确性,从而有利于技术人员分析查找汽车前横向驱动轴总成失效故障的实际原因,便利于对汽车前横向驱动轴总成进行设计或者改进等工作的开展。

[0038]

具体地,在本发明提供的实施例中,所述旋转力矩试验、的摆动力矩试验、圆周间隙试验和轴向间隙试验的具体试验方式如下:

[0039]

首先,绘制出如图1所示的扭矩和扭角关系曲线,在这个图上能作出驱动轴、万向节或中间轴的约翰逊弹性极限。在此约翰逊弹性极限扭矩下所产生的形变率比初始形变率大50%,在图3-1中,初始变形率等于mn/om。斜线oq的变形率比初始变形率大50%,即距离nq=0.5

×

mn,直线o1q1平行于直线oq,并相切于扭矩和扭角的关系曲线,切点位于约翰逊极限的位置。确定初始变形率的推荐方法是用点o和点n之间测得的数据进行线性回归,n点应在35%驱动轴规格到50%最大扭矩之间,点o应在50nm到10%驱动轴规格之间。

[0040]

(1)旋转力矩试验,测定转动驱动轴所需的扭矩。

[0041]

试验设备应在固定节无轴向和径向载荷的情况下夹紧驱动轴,同时能使固定节摆动至最大工作角度,电动装置应能提供恒定转速(范围为0.5~15r/min)和合适的扭矩测量装置以及用以记录扭矩的记录仪。在本实施例中采用的旋转力矩试验设备100的示意图如图2所示,包括依次设置的第一电机101、第一低摩擦支承结构102、第二低摩擦支承结构103和第一计算机104,其中,所述第一低摩擦支承结构102和所述第二低摩擦支承结构103之间限定出试验台,所述第一低摩擦支承结构102上设有第一扭矩传感器105和第一角度传感器106,且所述第一扭矩传感器105和第一角度传感器106均与所述第一计算机104电连接,以通过所述第一计算机104采集和记录所述第一扭矩传感器105和第一角度传感器106检测的扭矩值和角度值。

[0042]

具体试验步骤包括:按照图2所示,将加过润滑脂的驱动轴107(即待测试试样),安装到所述试验台上,移动节中心位置应接近其在汽车中的正常安装位置,固定节设定到规定的摆角下,不加负载;固定节中心和试验台的回转中心一致;然后,按照一定的转速沿一个方向转动若干圈后停转,转动三次,记录每次的转动扭矩,再按反方向转动若干圈后停转,转动三次,记录每次的转动扭矩(建议用10r/min的转速进行试验);统计上述测试中的数值,其中最小值即为旋转力矩。

[0043]

(2)摆动力矩试验,在无转动的情况下,加载和不加载时测量摆动固定节时所需要的力矩。

[0044]

试验设备应在固定节无轴向和径向载荷的情况下夹紧固定节,同时能使固定节摆动到其最大的摆角,并记录所需扭矩值。夹具的中心线应与固定节的中心线一致,设备应能调零以消除夹具的影响。在本实施例中采用的摆动力矩试验设备200的示意图如图3所示,包括摆动扭矩传感器201、试验电机202和记录仪203,所述摆动扭矩传感器201和试验电机202之间限定出用以安装待测试件的安装位置。

[0045]

具体试验步骤包括:按照图3所示,将待测试试样204安装至所述安装位置,使固定节的钢球或滚轮被定位在和摆动方向同一平面上;然后,在钢球/三销节的平面上,万向节以2

°

/s的速度摆动,从正向最大摆角经0

°

至反向最大摆角,然后反向至正向最大摆角;统计上述测试中的数值,其中最小值即为摆动力矩。

[0046]

(3)圆周间隙试验,测量等速万向节或驱动轴总成的圆周间隙。

[0047]

试验设备要求夹具应能够承受试验扭矩,试验台应具备支撑驱动轴或万向节平稳加载到规定扭矩的能力,试验台应能测量两参考点之间的圆周间隙,这样可以消除轴的弹性变形的影响,测量精度应在

±1’

以内,另外,设备还要求能记录角度变化值,并能绘制角度和扭矩构成的变化曲线。本实施例中采用的圆周间隙试验设备300的示意图如图4所示,包括依次设置的施力机构301、扭矩传感器302、扭角传感器303、夹紧机构304和辅助支撑机构305,其中,所述夹紧机构304和所述辅助支撑机构305共同形成用以夹持待测试试样的夹具,另外,所述圆周间隙试验设备300还包括第二计算机306,所述扭矩传感器302和所述扭角传感器303均所述第二计算机306电连接,以通过所述第二计算机306采集和记录所述扭矩传感器302和所述扭角传感器303检测到的扭矩值和扭角值。

[0048]

具体试验步骤包括:按照图4所示,将待测试驱动轴307固定到试验台上(即使待测试驱动轴307被夹持在所述夹紧机构304和所述辅助支撑机构305之间),两个万向节的摆角为0

°

,轴向或径向无预载荷或变形,移动节应设定在设计位置(当设计位置未作规定时,移动节应设定在理论滑移区域的中间位置);然后,对所述待测试驱动轴307缓慢施加扭矩,扭矩值从0nm开始增到100nm,然后卸载到0nm,再反向施加扭矩到100nm,然后再卸载到0nm,此时,正反向转速应不超过60r/min。记录如图5所示的扭矩-角度变化曲线,图5中箭头指示加载循环反向,从o点到p点,回到o点,再到q点,又返回o点,点a、点b、点c、点d分别为延长刚度只想与0nm扭矩的交点。这些直线应从图上用线性回归法得出,点a和点b(点c和点d)可能会是同一点。圆周间隙即为a-c角度值与b-d角度值中的较大值。

[0049]

(4)轴向间隙试验:测定固定节的轴向间隙。

[0050]

试验设备应能牢固地固定固定节,无扭矩或径向载荷,允许最大摆角转动。设备能施加200nm的平均轴向力,并且有相应的测量轴向位移的装置。在本实施例中采用的轴向间隙试验设备400的示意图如图6所示,包括夹具401、测量表盘402、连接轴403和位移装置404。

[0051]

具体试验步骤包括:按照图6所示,将待测试的固定节405固定在所述夹具401上,无扭矩、无径向载荷,并安装好轴向位移测量装置,以便于测量固定节405的轴向间隙;然后,给固定节405施加一个轴向力然后反方向再施加一个轴向力来测量轴向位移(推荐轴向力为

±

100n),且轴向力必须大于固定节405内部的摩擦力。

[0052]

进一步地,在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行移距和摆角试验,根据移距和摆角的关系,测定移动节允许的活动工作区域,如图7所示。具体地,所述移距和摆角试验方式如下:

[0053]

试验设备要求应能摆动角度、移动中间轴以及转动驱动轴,转速30~120r/min,需有液压或电机来限制力和摆角,用记录设备来记录依据和摆角。本发明实施例中采用的移距和摆角试验设备500的示意图如图8所示,包括依次设置的头架501、辅助支撑架502、尾架503、驱动电机504以及第三计算机505,所述尾架503上设有位移传感器506和摆角传感器

507,且所述位移传感器506和摆角传感器507均与所述第三计算机505电连接,以通过所述第三计算机505采集并记录所述位移传感器506和摆角传感器507检测到的移距值和摆角值,所述尾架503上还设有轴向拖板508和横向拖板509,以分别对待测试试样510进行轴向移动和横向移动。

[0054]

具体测试步骤包括:按照图8所示,将试样510(固定节壳体)固定,以避免产生附加力,在30~120r/min的转速下,将试样50轴向移动至极限,转动时须无阻力;在移动节滑移区域的中间位置开始摆动,测量每个摆角的移距;分析移距和摆角的关系及测量数据,必要时使用线性拟合。

[0055]

更进一步地,在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行螺旋弹簧刚度性能检测试验,以检测移动节内螺旋弹簧的刚度性能。试验时要求试样等同于安装在所用汽车中的等速万向节总成中的螺旋弹簧,试验设备可提供足够压力并记录弹簧位移与弹力的变化情况。具体测试步骤如下:将螺旋弹簧从处于自由状态开始压缩直至接近并圈,记录螺旋弹簧刚度及特性曲线。

[0056]

另外,在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行固定节拉脱力检测试验,以检测固定节的轴向拉脱力。试验时要求试验设备应能牢固地固定固定节,无扭矩或径向载荷,允许最大摆角转动,设备能施加最大超过5000n的拉力。在本发明实施例中可采用类似于图6所示的轴向间隙试验设备600,具体测试步骤如下:把固定节固定在试验台上,无扭矩、无径向载荷,在中间轴端沿固定节中心线施加拉力,拉力从0n逐步增加到规定值,中间轴不从万向节的内套中拔出。

[0057]

此外,在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行卡簧插拔力检测试验,以检测卡簧和差速器装配及拆卸时的插入力和拔出力。试验时要求试验设备应能施加最大超过规定值的轴向载荷,并记录施加的力的大小。具体测试步骤如下:将差速器固定在试验台上,用带有卡簧的移动节沿其轴向运动与差速器配合,记录插入差速器及拔出差速器时的力的大小。

[0058]

在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行静扭破坏强度试验,以测试驱动轴的静扭强度特性,如约翰逊弹性极限和/或最大扭矩。试验时要求试验设备应能施加足够的扭矩,以使整根驱动轴试验到失效,安装在试验台上的试件应无弯曲扭矩、轴向能自由移动,试验设备应能永久性记录驱动轴的扭转角度随扭矩变化的特性。本发明实施例中采用的静扭破坏强度试验设备600的示意图如图9所示,包括依次设置的第一行星加载装置601、第一变速箱602、辅助支撑架603、第一夹具604和第四计算机605(本实施例中为计算机),其中,所述辅助支撑架603上设有第二扭矩传感器606和第二角度传感器607,所述第二扭矩传感器606和第二角度传感器607均与所述第四计算机605连接,以通过所述第四计算机605收集并记录所述第二扭矩传感器606和第二角度传感器607检测的扭矩值和角度值,所述辅助支撑架603和第一夹具604之间形成用以安装待测试件的安装位置。

[0059]

具体测试方法如下:按照图9所示,将待测试试件608安装至所述安装位置,两端万向节摆角为0

°

或在规定的摆角下,以30~200

°

/min的转速施加扭矩(过程中注意两点:1、所设角度应在万向节的移距-摆角图范围内;2、在整个试验过程中万向节应能自由转动,施加扭矩的方向以及两个万向节间的扭矩传递方式应与装车一致)。

[0060]

在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行扭转疲劳试验,以检测驱动轴的扭转疲劳寿命。试验时要求试验设备应能满足试件安装后周向调整和轴向自由移动,并且具备施加循环扭矩的功能,所加扭矩值应可调整到规定扭矩值,能显示实际扭矩值和试验频率,试验设备还应能记录试件已完成的循环次数。本发明实施例中采用的扭转疲劳试验设备700的示意图如图10所示,包括依次设置的第二行星加载装置701、第二变速箱702、变频器703、辅助支撑结构704、第二夹具705和第五计算机706,所述辅助支撑结构704和第二夹具705之间形成用于安装待测试件的安装位置,所述辅助支撑结构704上设有第三扭矩传感器707和第三角度传感器708,所述第三扭矩传感器707和第三角度传感器708均与所述第五计算机706电连接,以通过所述第五计算机706收集并记录所述第三扭矩传感器707和第三角度传感器708检测的扭矩值和角度值。

[0061]

具体测试方法如下:按照图10所示,将待测试件709安装至所述安装位置,两万向节摆角为0

°

或等同于安装在汽车中的正常角度,确保待测试件709既能自由弯曲又能轴向自由移动,移动节中心位置应在滑移全行程的中间位置,必要时,按在车上的实际位置安装;然后,将规定的对称周期性正弦变化的扭矩施加到待测试件709上,振动频率不应大于4hz。施加扭矩的方向以及两个万向节间的扭矩传递方式应与装车一致,为保证待测试件709表面温度最大值不超过50℃,可通过调整扭矩频率或采取冷却措施。

[0062]

在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行周期循环(动态疲劳)寿命试验,以检测驱动轴在一定转速、角度、伸缩状态和扭矩时的周期循环寿命。试验时推荐采用可编程的试验设备,且要求试验设备能以一定的速度调整扭矩、摆角和转速,试验设备应能记录所用试剂扭矩、转速和摆角,以及等速万向节的温度和试验环境温度;施加扭矩的方向以及两个万向节间的扭矩传递方式应与装车一致。如果某一万向节出现明显升温,或者有异常的振动、噪声或间隙等现象,应停止试验,通过风冷装置对每个万向节进行冷却,并保证万向节的外表面在每个试验角度下均有风通过。本发明实施例中采用的周期循环寿命试验设备的示意图同样如图10所示。

[0063]

具体测试方法如下:在正式的寿命试验之前,应首先检测汽车前横向驱动轴总成的圆周间隙,并记录数值,按试验程序磨合运行24h,载荷为标准试验程序扭矩的一半;然后,模拟试样在汽车中的工作状态,在各档位的转速下,逐级加载相应的扭矩,运转对应的时间(或循环次数),各转速下都运转一遍为1个循环;试验到规定的循环次数或者试样破坏为止,记录下转速、加载扭矩、运转时间和循环次数;试验过程中监测试样表面温度,若最高温度高于120℃时,应停止试验。汽车前横向驱动轴总成推荐使用的每循环中载荷、转速对应关系如表1所示,寿命扭矩n根据球节选型确定,驱动轴供应商可根据实际情况确认n值。

[0064]

表1驱动轴总成的每循环中载荷、转速对应关系

[0065][0066]

试验后检测试样的圆周间隙增量不应大于1

°

,试验结束后,对汽车前横向驱动轴总成进行拆检并对每个零件按表2所示的规定进行评定等级。

[0067]

表2万向节评定情况表

[0068][0069][0070]

在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行抗冲击试验。具体测试方法如下:模拟等速万向节总成在汽车中的正常装配,内、外球节角度分别为0

°

和20

°

,伸缩型等速万向节中心位置应接近其在汽车中的正常安装位置,从1m高度垂直掉落1kg球型试块至密封罩波峰上,检查密封罩是否有破裂、润

滑脂泄漏等异常现象。

[0071]

在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行等速驱动轴总成密封罩性能试验,以检测等速驱动轴总成密封罩的相关性能。具体测试包括:

[0072]

(1)密封罩高速稳定试验:模拟等速万向节总成在汽车中的正常装配,在图8所示的移距和摆角试验设备500上,内、外球节角度为整车设计姿态角度,伸缩型等速万向节中心位置应接近其在汽车中的正常安装位置,转速要求2000r/min,运行15min后投影测量密封罩的径向增大量。等速万向节总成的密封罩回转膨胀量应符合下列规定:中心固定型等速万向节密封罩半径膨胀量≤5mm;伸缩型等速万向节密封罩半径膨胀量≤5mm。

[0073]

(2)密封罩常温回转耐久性试验:在图8所示的移距和摆角试验设备500的试验台上,往复变动工作角度及滑移行程,变动频率为0.5hz,转速600r/min,连续运转一定时间后,检查密封罩是否有破裂、润滑脂泄漏等异常现象。

[0074]

(3)密封罩低温回转耐久性试验:在图8所示的移距和摆角试验设备500的试验台上,保持环境温度-40

±

3℃,往复变动工作角度及滑移行程,变动频度为0.5hz,转速l00r/min,连续运转30s后停止30min为一个循环,经过一定循环次数后,检查密封罩是否有破裂、润滑脂泄漏等异常现象。

[0075]

(4)密封罩高温回转耐久性试验:在图8所示的移距和摆角试验设备500的试验台上,保持环境温度100

±

3℃,往复变动工作角度及滑移行程,变动频度为0.5hz,转速100r/min,连续运转30s后停止30min为一个循环,经过一定循环次数后,检查密封罩是否有破裂、润滑脂泄漏等异常现象。

[0076]

在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行等速驱动轴总成密封罩弯曲强度试验。具体地,试验条件如下:试验温度25℃,运行时间10s,试验转速60rpm,安装角度:ac 47

°

,uf 50

°

,vl/gi 23

°

,do/aar 27

°

。试验后检查护套和卡箍均不得有永久变形。

[0077]

在本发明实施例中,所述汽车前横向驱动轴总成的试验方法还包括:对汽车前横向驱动轴总成进行等速驱动轴总成轴向派生力试验,以检测驱动轴总成在一定扭矩、转速下,不同角度下驱动轴总成内球节三阶轴向派生力。本发明中采用的等速驱动轴总成轴向派生力试验设备800的示意图如图11所示,包括轴向激励机构801、扭矩加载机构802、第二电机803、角度调整机构804和滑环传送器805,待测试试件806安装至所述轴向激励机构801和所述角度调整机构804之间。具体试验方法如下:

[0078]

试验条件:(1)对于带有螺旋弹簧的结构,试验取消该弹簧;(2)试验样件数量为3根,试验前均需检测总成的圆周间隙;(3)安装角度为2.5

°

、5

°

、7.5

°

、10

°

、12.5

°

、15

°

、17.5

°

和20

°

;(4)移动节中间位置:移动节距离全压缩极限位置5mm;(5)环境温度25℃,试验中移动节温度不超过45℃。

[0079]

在正式试验之前,先加载扭矩100n

·

m,转速200rpm,试样布置角度从0~21

°

变化,按照正弦扫频每分钟4个循环,磨合5min;然后,加载扭矩300n

·

m,转速200rpm,试样布置角度从0~21

°

变化,按照正弦扫频每分钟4个循环,运行30min;接着,加载扭矩600n

·

m(针对电动车车型的驱动轴,可加载扭矩1000n

·

m),转速200rpm,试样布置角度从0~21

°

变化,按照正弦扫频每分钟4个循环,运行90min;最后输出结果曲线。

[0080]

本发明实施例提供的汽车前横向驱动轴总成的试验方法,同时对汽车前横向驱动轴总成进行了旋转力矩试验、摆动力矩试验、圆周间隙试验、轴向间隙试验、移距和摆角试验、螺旋弹簧刚度性能检测试验、固定节拉脱力检测试验、卡簧插拔力检测试验、静扭破坏强度试验、扭转疲劳试验、周期循环(动态疲劳)寿命试验、抗冲击试验、等速驱动轴总成密封罩性能试验、等速驱动轴总成密封罩弯曲强度试验以及等速驱动轴总成轴向派生力试验,并且根据收集的市场汽车前横向驱动轴总成失效故障,逆向分析根本原因,从试验角度出发,模拟用户实际使用场景,对各项试验方法进行了优化,大大提高了汽车前横向驱动轴总成试验的试验准确性。

[0081]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1